Изобретение относится к трубопрокатному производству и может быть использовано, в частности, на агрегатах со станами винтовой прокатки, на котррых осуществляется вторичная прошивка (элонгирование), раскатка, обкатка, pacшиpe иe и т.д.

Целью изобретения является повышение точности размеров тонкостенных труб с отношением диаметра к толщине стенки 20-50.

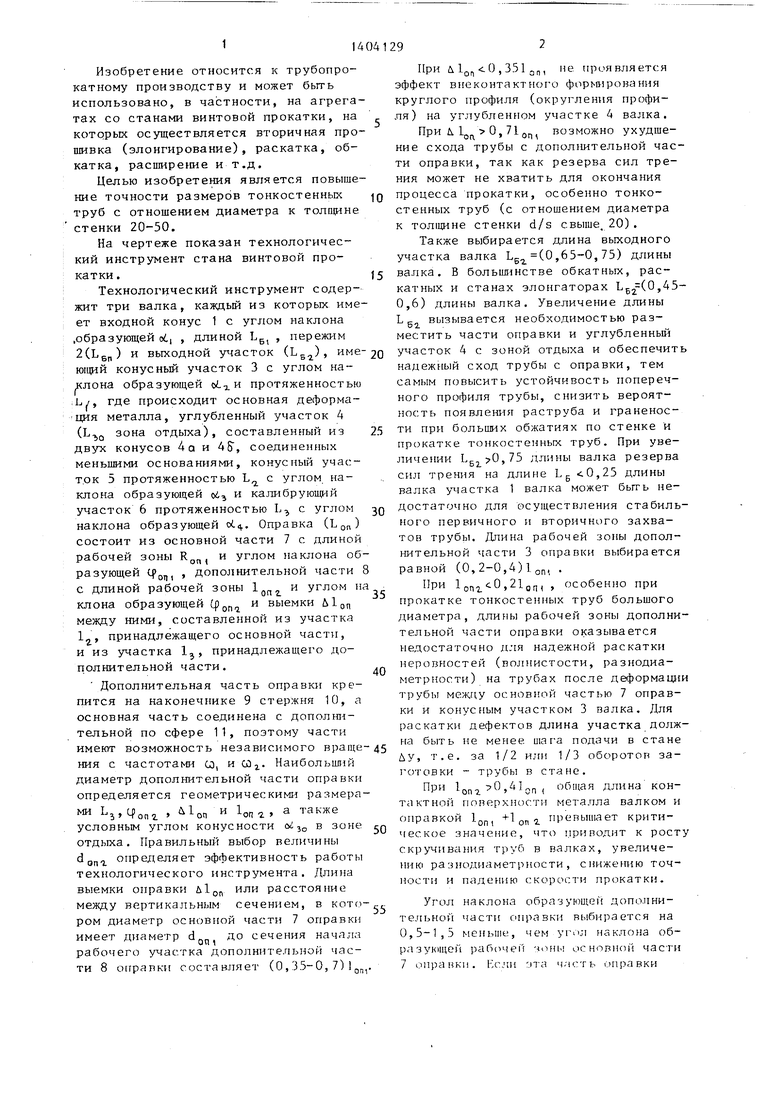

На чертеже показан технологический инструмент стана винтовой прокатки.

Технологический инструмент содержит три валка, каждый из которьк имеет входной конус 1 с углом наклона .образующей oi, , длиной L , пережим 2(Lgj,) и выходной участок (Lg), име Ю1ЦИЙ конусный участок 3 с углом наклона образующей протяженностью Lj, где происходит основная деформа- -ция металла, углубленный участок 4 (L,,Q зона отдыха), составленный из двух конусов Дай 48, соединенных меньшими основаниями, конусный учас- т.ок 5 протяженностью Ъ с углом наклона образующей oi-j и калибрующий участок 6 протяженностью L,, с углом наклона образующей ot. Оправка (L д) состоит из основной части 7 с длиной рабочей зоны „ и углом наклона образующей , , дополнительной части 8 с длиной рабочей зоны Ig УГЛОМ а клона образующей выемки Моп между ними, составленной из участка 1, принадлежащего основной части, и из участка 1, принадлежащего дополнительной части.

Дополнительная часть оправки крепится на наконечнике 9 стержня 10, а основная часть соединена с дополнительной по сфере 11, поэтому части имеют возможность независимого вращеНИН с частотами со, и Qj. Наибольший диаметр дололнительной части оправки определяется геометрическими размерами L,,(j/ , MOO и Ion-г, а также

условным углом конусности Сл зо в зоне

отдыха. Правильный выбор величины опг определяет эффективность работы технологического инструмента. Длина выемки оправки л или расстояние между вертикальным сечением, в котором диаметр основной части 7 оправки имеет диаметр d, до сечения начала рабочего участка дополнительной части 8 огграпки составляет (0,35-0, 7) 1,

При л 1 О , 351 д„, не проявляется эффект внеконтактног о формирования круглого профиля (округления профиля) на углубленном участке 4 валка.

При д. 0, 71 (jj возможно ухудшение схода трубы с допол1штельной части оправки, так как резерва сил трения может не хватить для окончания процесса прокатки, особенно тонкостенных труб (с отношением диаметра к толщине стенки d/s свыше. 20).

Также выбирается длина выходного участка валка Lg(0,65-0,75) длины валка. В большинстве обкатных, раскатных и станах элонгаторах Lg(0,45 0,6) длины валка. Увеличение длины L g,j вызывается необходимостью разместить части оправки и углубленный участок 4 с зоной отдыха и обеспечит надежный сход трубы с оправки, тем самым повысить устойчивость поперечного профиля трубы, снизить вероятность появления раструба и граненос- ти при больших обжатиях по стенке и прокатке тонкостенных труб. При увеличении ,75 длины валка резерва сил трения на длине Lg 0,25 длины валка участка 1 валка может быть недостаточно для осуществления стабильного первичного и вторичного захватов трубы. Длина рабочей зоны дополнительной части 3 оправки выбирается равной (О, 2-0,4) 1 on, .

При ,21д, , особенно при прокатке тонкостенных труб большого диаметра, длины рабочей зоны дополнительной части оправки оказывается недостаточно для надежной раскатки нepoв ocтeй (волнистости, разнодиа- метрности) на трубах после деформаци трубы межг(У основной частью 7 оправки и конусFibiM участком 3 валка. Для раскатки дефектов длина участка должна быть не менее ша г а подачи в стане Ду, т.е. за 1/2 или 1/3 оборотов заготовки - трубы в стане.

При 1опг СП ( длина контактной поверхности металла валком и оправкой on 1 ript RbiiiiaeT критическое значение, что приводит к рост скручивания труб в валках, увеличению разнодиаметриости, снижению точности и падению скорости прокатки.

Угол наклона образующей дополнительной части С правки выбирается на 0,5-1,5 меньше, чем угол наклона образующей рабочей -чони основной части 7 сшравкп. Ксли мта ч-чсть оправки

3140

имеет более сложный профиль (не коническая) , то угол конусности дополнительной части 8 оправки должен быть на 0,5-1,5 меньше, чем угол конусности валка на этом участке, т e-Cpgnj, «гоСз Ч оп г з -(0,5-1,5), и при этом учитывается искажение геометрических размеров валка при развороте его на углы подачи и раскатки.

При ,j, - oi, 0, 5 не исключена вероятность значительного обжатии по стенке в зоне Ij,, дополнительной части оправки, учитывая известный факт утолщения стенки в межвалковых промежутках при движении участка трубы от одного валка к другому на углубленном участке 4 валка. Задача инструмента на данном участке выровнять

129

рабочей зоной дополнительной части 8 оправки, где осуществил юте я небо. деформащ1я трубы по стенке, уменьшение разнодиаметрности трубы по длине и дополнительное уменьшение разно- стенности.

За счет двух зон контактов металла с инструментом валка повышается

фиксация трубы в очаге, уменьшается биение системы валок - труба - опрап- ка, а за счет независимого вращения частей оправки существенно уменьин- ется скручивание металла между участками валков, повышается жесткость поперечного сечения трубы на выходе из валков, что позволяет выравнивать диаметр по длине трубы.

Предлагаемый технологический

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Линейка прошивного стана | 1979 |

|

SU789171A1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ПРОШИВКИ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2012 |

|

RU2518040C2 |

Изобретение относится к трубопрокатному производству и касается инструмента стана винтовой прокатки. Цель изобретения - повышение точности размеров тонкостенных труб с отношением диаметра к тол1цине стенки 20-50. Инструмент состоит из трех валков, установленных на углы подачи и раскатки. Каждый валок имеет входной конус 1, пережим 2, конусный участок 3, углубленный участок 4, длина которого составляет 0,22-0,42 от длины рабочей зоны основной части оправки,- конусньш участок 5 и калибрующий участок 6. Оправка состоит из основной части 7, дополнительной части 8 с рабочей зоной, составляющей 0,2-0,4 от длины рабочей зоны основной части, и выемки между частями, имеющей протяженность 0,35-0,70 от длины рабочей зоны основной части. Инструмент уменьшает скручивание металла и вьфавнивает диаметр по длине трубы. 1 ил. 8 о (Л и о 4; W

наружный диаметр по длине труб и спо- 2о инструмент по сравнению с известным собствовать небольшому локальному обжатию по стенке тех участков поперечного сечения трубы, которые имеют повышенную стенки в том случае, если не удалось снизить (испра- 25 вить) поперечную разностенность трубы на предыдущем участке валка.

При , , 5 возможна безопра- вочная прокатка (обжатие по диаметру) на конусном участке 5 валков, так как зо щель между валками и рабочим участком значительная, при этом контакт внутренней поверхности трубы с оправкой отсутствует. Это исключает устранение разнодиаметрности.

Инструмент работает следую1ф1м об- зазом.

35

позволяет повысить точность и качество поверхности труб по наружному (и внутреннему) диаметру, устранить вероятность появления дефектов в виде спирали (волнистости) на внутренней и наружной поверхностях.

Формула 1 зобретения

Технологический инструмент стана винтовой прокатки, содержаш 1й три ра вернутых на углы подачи и раскатки приводных валка, каждый из которых имеет входной конус, пережим, углуб- ленньп участок, составленный из двух конусов, соединенных меньшими основаниями, и калибрую1 ;ий участок, и оправку, составленную из основной и дополнительной чаете с выемкой между ними, которая размещена соответственно углубленному участку валков, отличающийся тем, что, с целью повышения точности размеров тонкостенных труб с отношеш1ем диаме ра к толшине стенки 20-50, длина выемки оправки составляет 0,35-0,70, а длина рабочей зоны ее дополнительисп части 0,2-0,4 от длины основной рабо чей зоны, при этом углубленный участок валков составляет 0,22-0,42 от длины рабочеГ зоны основной части оправки.

Труба 12 задается в грибовидные валки, установленные на углы раскатки и подачи, раскручивается во входном конусе 1 валков и поступает далее в очаг деформации, образован11ый зазором между.валками и оправкой. Основная деформаи 1Я по стенке трубы осуществляется за пережимом 2 на конусном участке 3 валка и основной части 7 оправки. Далее на углубленном участке 4 валка происходит некоторое округление треугольного профиля трубы, труба поступает в щель, образованную конусным участком 5 валка и

инструмент по сравнению с известным

позволяет повысить точность и качество поверхности труб по наружному (и внутреннему) диаметру, устранить вероятность появления дефектов в виде спирали (волнистости) на внутренней и наружной поверхностях.

Формула 1 зобретения

Технологический инструмент стана винтовой прокатки, содержаш 1й три развернутых на углы подачи и раскатки приводных валка, каждый из которых имеет входной конус, пережим, углуб- ленньп участок, составленный из двух конусов, соединенных меньшими основаниями, и калибрую1 ;ий участок, и оправку, составленную из основной и дополнительной чаете с выемкой между ними, которая размещена соответственно углубленному участку валков, отличающийся тем, что, с целью повышения точности размеров тонкостенных труб с отношеш1ем диаметра к толшине стенки 20-50, длина выемки оправки составляет 0,35-0,70, а длина рабочей зоны ее дополнительисп части 0,2-0,4 от длины основной рабочей зоны, при этом углубленный участок валков составляет 0,22-0,42 от длины рабочеГ зоны основной части оправки.

| Способ винтовой раскатки труб | 1977 |

|

SU679266A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологический инструмент прошивного трубопрокатного стана | 1975 |

|

SU522867A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1986-06-30—Подача