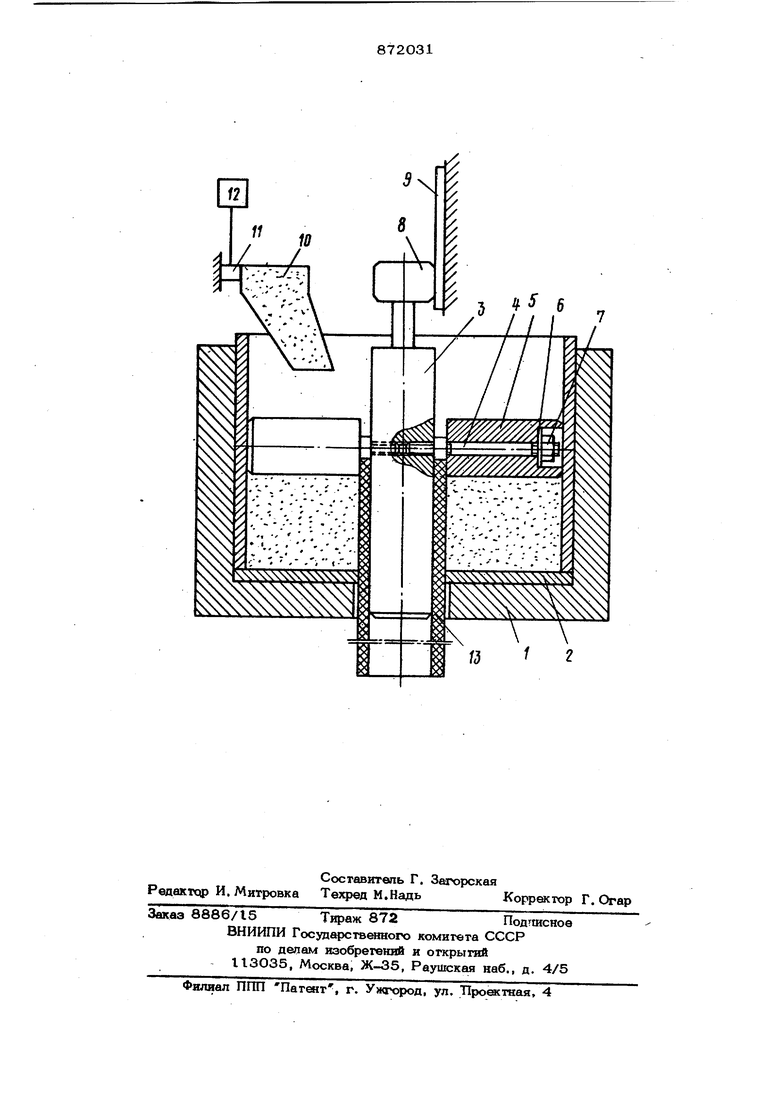

Изобретение относится к порошковой металлургий, в частности к устройствам для прессования трубчатых изделий яз порошковых материалов, и может использоваться при изготовлении изделий из керамических и строительных материалов пластических масс. Известно устройство для прессования порошковых материалов, включающее бун кер для порошка, матрицу и формующие элементы, например пуансоны, перемещаю шиеся по оси. Устройство находит широкое применение в практике порошковой металлургии ГЧОднако это устройство имеет ряд недостатков: ограниченная высота изделий, малые диаметральные размеры изделий, обходимость использования прессового об .рудования большой мощности. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является устройство для прессования трубчатых изделий из порошка, включающее бункер, матрицу в корпусе. привод, вал, установленный с возможностью осевого перемещения по оси матрицы, и формующие элементы. Устройство позволяет наносить порошковые покрытия на цилиндрические внутренние поверхности изделий, формовать из порошков детали со сложной поверхностью, определяемой формой матриц 2. Однако в этхэм устройстве ограниченные размеры изделий, в частности толщина. | Целью изобретения является расширение технологических возможностей устройства. Поставленная цель достигается тем, что устройство для прессования трубчатых изделий из порошка, включающее бункер, матрицу в корпусе, привод, вал, установленный с возможностью осевого пере- метцения по оси матрицы, и формующие элементы, снабжено пальцами, неподвижно закрепленньши на валу перпендикулярно оси матрицы, и установленной на валу втулкой, а формующие элементы выполнены в виде катков, закрепленных на пальцах и усгановленных с возможностью свободного вращения. При этом бункер установлен на шште, смонтированной с возможностью перемещения по оси матрицы. . На чертеже представлено устройство для прессования трубчатых изделий из порошка. Устройство состоит из корпуса I, вну ри которого размацена кольцевая матрица 2, заполняемая порошком. По оси матрицы 2 установлен вал 3. На валу 3 пер пендикуляЕрно его оси неподвижно закреплены пальцы 4, на которых размещены с возможностью свободного вращения формующие элементы 5, выполненные в виде катков. При этом катки 5 закреплены на пальцах 4 с помощью стопорных шайб б и гаек 7. Вал 3 получает вращейие от привода 8, например электропривода, размоценного на подвижной каретке 9. Над полостью матрицы 2 установлен бункер Ю с порошком. При этом бункер Ю расположен на плите 11, перемещающейся от привода 12 в осевом направлении. На валу 3 установлена втулка 13, наружный диаметр которой соответствует внутренне му диаметру изделия. В основании матриц 2 и корпуса I выполнены отверстия для втулки 13. Устройство работает следующим образом. В кольцевую матрицу 2, установленную в корпусе I, вводят вал 3 с закрепленны ми на нем катками 5. На дно матрицы 2 из бункера Ю насыпают слой порошка. Опускают катки 5 на порошок. Включают привод 8 вращения вала 3. Катки 5 при перекатывании уплотняют порошок, а нз бункера Ю под катки 5 непрерывно подают новую порцию порошка. По мере уплотнения вал 3 с катками 5 и приводом 8поднимают путем перемещения кйретки 9от линейного привода (на чертеже не показан). Катков может быть 1-6 в зависимости от геометрических размеров изделия. В одном и том же корпусе, используя различного размера матрицы и устанавливая соответствующую втулку, можно с помощью одного вала формовать трубчатые изделия различных геометричес ких размеров. Для измшения толщины изделия необходимо установить следующую втулку, а на валу сменить катки. Для этого поднимают вал 3 из полости матрицы I, отвин чивают гайки 7, снимают с пальцев 4 катки 5 и ставят новые. При этом длина катка 5 равна толщине изделия. На вал 3 устанавливают новую сменную 13, наружный диаметр которой соответстЪует внутреннему диаметру изделия. Наружный диаметр изделия определяется диаметром полости матрицы I. Таким образом, толшина изделия может быть от 30-50 до 8ОЬ-100О мм. Технико-вкономические преимущества предлагаемого устройства заключаются в . том, что оно позволяет значительно увеличить толщину формуемых трубчатых . :изделий за счет увеличения длины формующих элементов (катков), обеспечивает получение изделий большой длины пут&л применения каретки с приводом перемещения вала и сменной втулки, позволяет регулировать плотность изделий путем изменения скорости подъема вала и величины объема подсыпаемого материала из бункера, позволяет вести уплотнение раздичных порошков и смесей независимо от Ifix электрических и магнитных свойств. . Формула изобретения I. Устройство для прессования трубчатых изделий из порошка, включакицее бункер, матгрицу, размещенную в корпусе, привод, вал, установленный с возможностью осевого перемещения по оси матрицы, и формующие элементы, отличающееся тем, что, с целью расширения технологических возможностей устройства, оно снабжено пальцами, неподвижно закрепленными на валу перпендикулярно оси матрицы, и установленной на валу втулкой, а фор 1ующие элементы выполнены в виде катков, закрепленных на пальцах и установленных с возможностью свободного вращения. Устройство по п. I,отличающее с я тем, что бункер установлен на плите, смонтированной с возможностью перемещения по оси матрицы. Источники информации, принятые во внимание при эjкcпepтизe 1.Радомысельский И. Д. . Печентковский Е. П. и Сердюк Г. Г. Пресс-фо(мы ля порошковой металлургии. К., ТехникаГ. 1970, с .14-15. 2.Авторское свидетельство СССР № 679318, кл. В 22 F З/Об, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1982 |

|

SU1082563A1 |

| Устройство для формования трубчатых изделий из порошка | 1982 |

|

SU1072999A1 |

| Устройство для формования трубчатых изделий из порошка | 1986 |

|

SU1324761A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для прессования изделий из порошка с внутренней резьбой | 1987 |

|

SU1438925A1 |

| Устройство для центробежного формования изделий из порошка | 1981 |

|

SU1006064A1 |

| Устройство для формирования кольцевых изделий из порошков | 1977 |

|

SU679318A1 |

| Устройство для центробежного формования изделий из порошка | 1985 |

|

SU1268287A1 |

| Устройство для прессования двухслойных труб из порошка | 1980 |

|

SU935213A1 |

| Устройство для непрерывного прессования | 1985 |

|

SU1292915A1 |

Авторы

Даты

1981-10-15—Публикация

1980-01-28—Подача