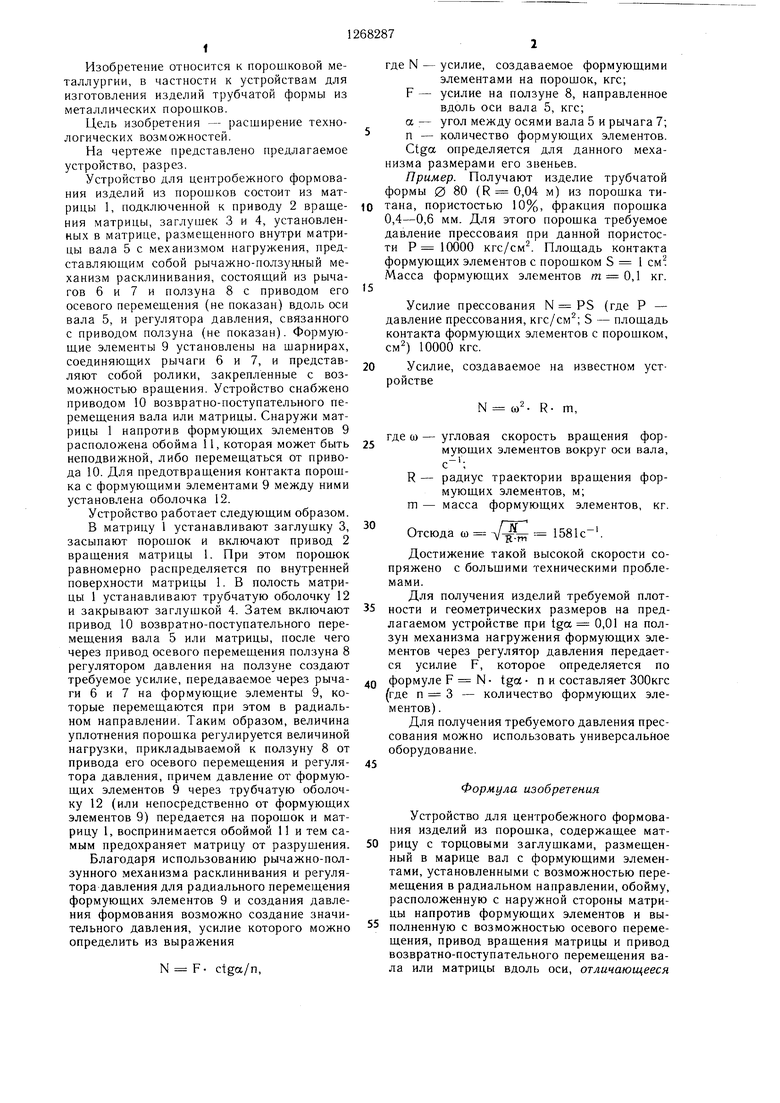

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления изделий трубчатой формы из металлических порошков. Цель изобретения - расширение технологических возможностей. На чертеже представлено предлагаемое устройство, разрез. Устройство для центробежного формования изделий из порошков состоит из матрицы 1, подключенной к приводу 2 вращения матрицы, заглушек 3 и 4, установленных в матрице, размещенного внутри м:атрицы вала 5 с механизмом нагружения, представляющим собой рычажно-ползунный механизм расклинивания, состоящий из рычагов 6 и 7 и ползуна 8 с приводом его осевого перемещепия (не показан) вдоль оси вала 5, и регулятора давления, связанного с приводом ползуна (не показан). Формующие элементы 9 установлены на шарнирах, соединяющих рычаги 6 и 7, и представляют собой ролики, закрепленные с возможностью вращения. Устройство снабжено приводом 10 возвратно-поступательного перемещения вала или матрицы. Снаружи матрицы 1 напротив формующих элементов 9 расположена обойма 11, которая может быть неподвижной, либо перемещаться от привода 10. Для предотвращения контакта порошка с формующими элементами 9 между ними установлена оболочка 12. Устройство работает следующим образом. В матрицу 1 устанавливают заглушку 3, засыпают порошок и включают привод 2 вращения матрицы 1. При этом порошок равномерно распределяется по внутренней поверхности матрицы 1. В полость матрицы 1 устанавливают трубчатую оболочку 12 и закрывают заглушкой 4. Затем включают привод 10 возвратно-поступательного перемещения вала 5 или матрицы, после чего через привод осевого перемещения ползуна 8 регулятором давления на ползуне создают требуемое усилие, передаваемое через рычаги 6 и 7 на формующие элементы 9, которые перемещаются при этом в радиальном направлении. Таким образом, величина уплотнения порощка регулируется величиной нагрузки, прикладываемой к ползуну 8 от привода его осевого перемещения и регулятора давления, причем давление от формующих элементов 9 через трубчатую оболочку 12 (или непосредственно от формующих элементов 9) передается на порошок и матрицу 1, воспринимается обоймой 11 и тем самым предохраняет матрицу от разрушения. Благодаря использованию рычажно-ползунного механизма расклинивания и регулятора давления для радиального перемещения формующих элементов 9 и создания давления формования возможно создание значительного давления, усилие которого можно определить из выражения N F- ctga/n. 1 7 где N - усилие, создаваемое формующими элементами на порошок, кгс; F - усилие на ползуне 8, направленное вдоль оси вала 5, кгс; а ;- угол между осями вала 5 и рычага 7; п - количество формующих элементов. Ctga определяется для данного механизма размерами его звеньев. Пример. Получают изделие трубчатой формы 0 80 (,04 м) из порошка титана, пористостью 10%, фракция порошка 0,4-0,6 мм. Для этого порощка требуемое давление прессоваия при данной пористоси Р 10000 кгс/см. Площадь контакта формующих элементов с порошком S 1 см Масса формующих элементов т 0,1 кг. Усилие прессования N PS (где Р - давление прессования, кгc/cм ; S - площадь контакта формующих элементов с порощком, см) 10000 кгс. Усилие, создаваемое на известном устройствеN R- т, где (О - угловая скорость вращения формующих элементов вокруг оси вала, R - радиус траектории вращения формующих элементов, м; гп - масса формующих элементов, кг. Отсюда со 1581с-. Достижение такой высокой скорости сопряжено с больщими техническими проблемами. Для получения изделий требуемой плотности и геометрических размеров на предлагаемом устройстве при tga 0,01 на ползун механизма нагружения формующих элементов через регулятор давления передается усилие F, которое определяется по формуле tgrt- n и составляет ЗООкгс (где п 3 - количество формующих элементов). Для получения требуемого давления прессования можно использовать универсальное оборудование. Формула изобретения Устройство для центробежного формования изделий из порошка, содержащее матрицу с торцовыми заглушками, размещенный в марице вал с формующими элементами, установленными с возможностью перемещения в радиальном направлении, обойму, расположенную с наружной стороны матрицы напротив формующих элементов и выполненную с возможностью осевого перемещения, привод вращения матрицы и привод возвратно-поступательного перемещения вала или матрицы вдоль оси, отличающееся 3А

тем, что, с целью расширения технологи-на, расположенного на валу, и регулятора

чесих возможностей, оно снабжено механиз-давления, связанного с приводом ползуна, а

мом нагружения, выполненным в виде ры-формующие Элементы установлены на шарчажно-ползунного механизма расклинива-нирах, соединяющих рычаги рычажно-полния, привода осевого перемещения ползу-зунного механизма.

1268287

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного формования изделий из порошка | 1981 |

|

SU1006064A1 |

| Устройство для центробежного прессования трубчатых изделий из порошкового материала | 1985 |

|

SU1251843A1 |

| Рабочий ротор машины для прессования изделий из сыпучих материалов | 1980 |

|

SU935314A1 |

| Установка для прессования,съема и загрузки изделий на конвейер | 1984 |

|

SU1238969A1 |

| Устройство для прессования деталей из порошковых материалов | 1971 |

|

SU535609A1 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| Устройство для формования трубчатых изделий из порошка | 1990 |

|

SU1726133A1 |

| Устройство для центробежного формования изделий из порошка | 1985 |

|

SU1294477A1 |

| ИМПУЛЬСНАЯ БЕССТУПЕНЧАТАЯ ПЕРЕДАЧА | 2002 |

|

RU2240455C2 |

| Устройство для гидростатического прессования трубчатых изделий из порошка | 1980 |

|

SU884857A1 |

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления изделий трубчатой формы из металлических порошков, и имеет своей целью расширить технологические возможности. Прессуемый порошок помещают в матрицу 1 с приводом враш,ения 2 и заглушкой 3. Привод вращения включают. При этом 2 3 |.,,. порошок равномерно распределяется по внутренней поверхности матрицы. В полость матрицы 1 устанавливают трубчатую оболочку 12, которую закрывают заглущкой 4. Затем включают привод 10 возвратно-поступательного перемещения вала 5 или матрицы, после чего через привод осевого перемещения ползуна 8 регулятором давления на ползуне создают требуемое усилие, передаваемое через рычаги 6, 7 на формующие элементы 9, которые перемещаются при этом в радиальном направлении. Таким образом величина уплотнения порощка регулируется величиной нагрузки, прикладываемой к ползуну 8 от привода его осевого перемещения и регулятора давления, причем давление от формующих элементов 9 передается i на порошок и матрицу 1, воспринимается обоймой 11 и тем самым предохраняет мат(Л рицу от .разрушения. Благодаря использованию рычажно-ползунного механизма расклинивания и регулятора давления для радиального перемещения формующих элементов возможно создание значительного давления. 1 ил. ШГ

| Устройство для центробежного прессования изделий | 1973 |

|

SU441102A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для центробежного формования изделий из порошка | 1981 |

|

SU1006064A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-11-07—Публикация

1985-06-03—Подача