Изобретение относится к порошковой металлургии, в частности к устройствам для прессования из порсмяков двухслойных труб.

Известно устройство для прессова- . НИН двухслойных труб из порошка,включающее матрицу, соосно установленный в ней ступенчатый вкладыш в виде шнека и привод для вращения матрицы, причём вкладыш установлен с возможностью перемещения вдоль оси матрищл 11.

Недостатке данного устройства является периодичность изготовления и слоев трубы и трубы в целсм.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования двухслойных труб из порошка, включающее корпус, соосно .расположенные полые наружный и внутренний шнеки, привод, втулку переменного внутрё ннего диаметра и установленный во внутреннем шнеке ступенчатый стержень 2 .

Процесс получения дв «влойных труб осуществляется путем одновременного непрерывного прессования наружного и внутреннего слоев трубы с ПОМОЩЬЮ шнеков.

Недостаток устройства заключается в том, что наружный шнек закрейлен консольно. В условиях больших давлений, имеющих место при прессовании, возможные флуктуации (колебания) плотности прессуемого порошка приводят к деформации стержня шнека, что влияет на стабильность параметров прессуемой трубы, таких как плот10ность в радиальном и продольном направлении и толщина слоев, а также надежность работы устройства в целом.

Целью изобретения является повыtsшение надежности работы устройства и качества труб.

Поставленная цель достигается тем, что устройство для прессования двухслойных труб из порошка, включаю20щее корпус, соосно расположенные полые наружный и внутренний шнеки, привод, втулку переменного внутреннего диаметра и установленный во внутреннем шнеке ступенчатый стержень, снабжено установленным между шнеками разделительным элементом в виде втулки с конической поверхностью на уровне расширяющейся части втулки переменного внутреннего диаметра,

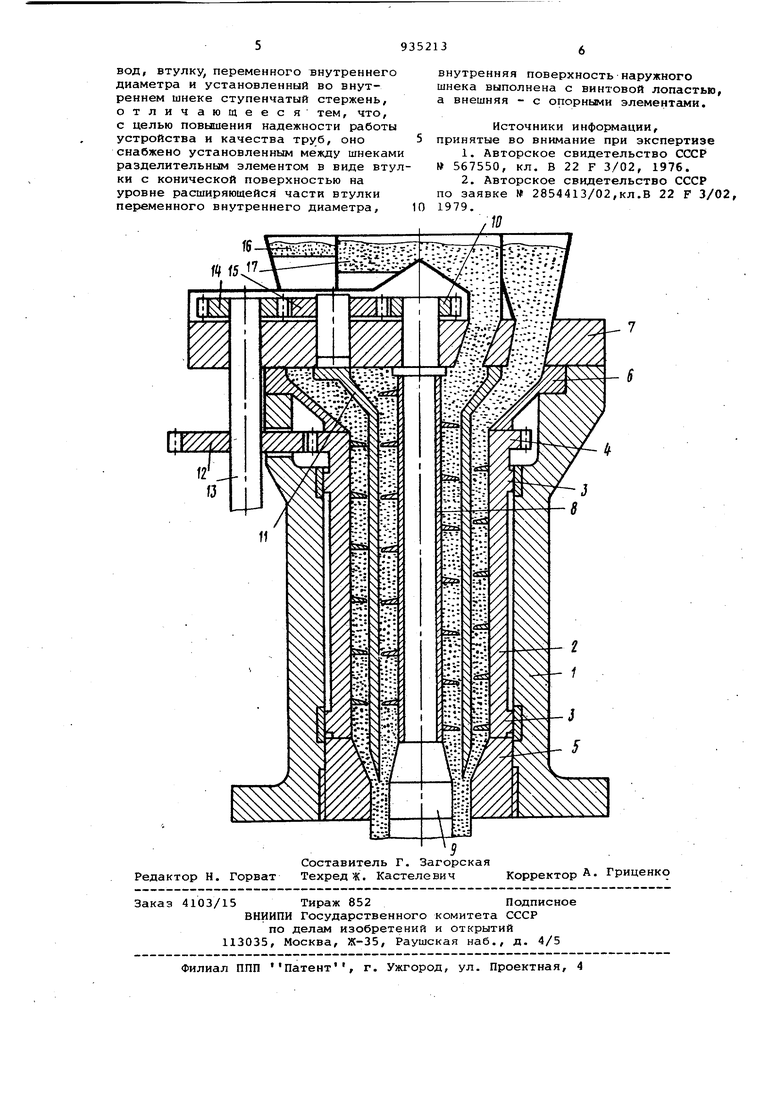

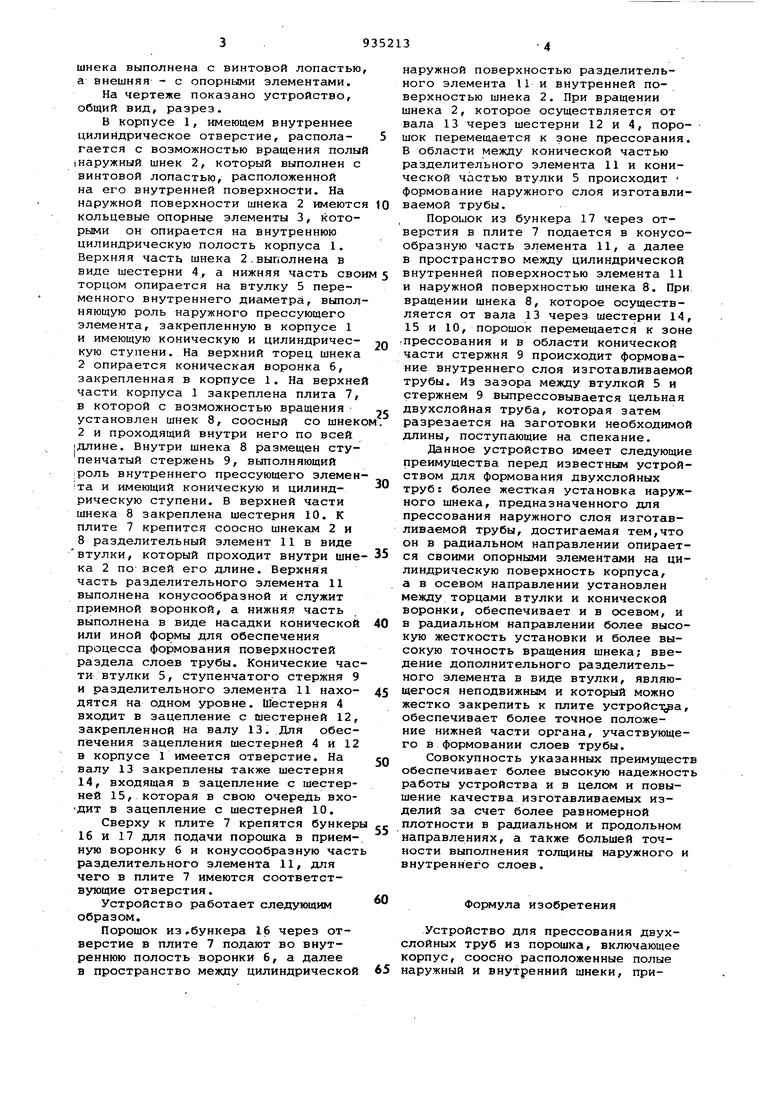

30 внутренняя поверхность наружного шнека выполнена с винтовой лопастью а внешняя - с опорными элементами. На чертеже показано устройство, общий вид, разрез. В корпусе 1, имеющем внутреннее цилиндрическое отверстие, располагается с возможностью вращения полы (Наружный шнек 2, который выполнен с винтовой лопастью, расположенной на его внутренней поверхности. На наружной поверхности шнека 2 имеютс кольцевые опорные элементы 3, которыми он опирается на внутреннюю цилиндрическую полость корпуса 1. Верхняя часть шнека 2.выполнена в виде шестерни 4, а нижняя часть сво торцом опирается на втулку 5 переменного внутреннего диаметра, выпол няющую роль наружного прессующего элемента, закрепленную в корпусе 1 и имеющую коническую и цилиндрическую ступени. На верхний торец шнека 2 опирается коническая воронка б, закрепленная в корпусе 1. На верхне части корпуса 1 закреплена плита 7 в которой с возможностью вращения установлен шнек 8, соосный со шнек 2 и проходящий внутри него по всей длине. Внутри шнека 8 размещен ступенчатый стержень 9, выполняющий ;роль внутреннего прессующего элемен та и имеющий коническую и цилиндрическую ступени. В верхней части шнека 8 закреплена шестерня 10. К плите 7 крепится соосно шнекам 2 и 8 разделительный элемент 11 в виде втулки, который проходит внутри шне ка 2 по всей его длине. Верхняя часть разделительного элемента 11 выполнена конусообразной и служит приемной воронкой, а нижняя часть выполнена в виде насадки конической или иной формы для обеспечения процесса формования поверхностей раздела слоев трубы. Конические час ти втулки 5, ступенчатого стержня и разделительного элемента 11 нахо дятся на одном уровне. Шестерня 4 входит в зацепление с шестерней 12 закрепленной на валу 13. Для обес печения зацепления шестерней 4 и 1 в корпусе 1 имеется отверстие. На валу 13 закреплены также шестерня 14, входящая в зацепление с шестер ней 15,,которая в свою очередь вхо дит в зацепление с шестерней 10. Сверху к плите 7 крепятся бунке 16 и 17 для подачи порошка в прием ную воронку 6 и конусообразную час разделительного элемента 11, для чего в плите 7 имеются соответствующие отверстия. Устройство работает следующим образом. Порошок из .бункера 16 через отверстие в плите 7 подают во внутреннюю полость воронки 6, а далее в пространство между цилиндрическо наружной поверхностью разделительного элемента 11 и внутренней поверхностью шнека 2. При вращении нека 2, которое осуществляется от вала 13 через шестерни 12 и 4, пороок перемещается к зоне прессования. В области между конической частью разделительного элемента 11 и конической частью втулки 5 происходит формование наружного слоя изготавливаемой трубы. Порошок из бункера 17 через отверстия в плите 7 подается в конусообразную часть элемента 11, а далее в пространство между цилиндрической внутренней поверхностью элемента 11 и наружной поверхностью шнека 8. При вращении шнека 8, которое осуществляется от вала 13 через шестерни 14, 15 и 10, порошок перемещается к зоне прессования и в области конической части стержня 9 происходит формование внутреннего слоя изготавливаемой трубы. Из зазора между втулкой 5 и стержнем 9 выпрессовывается цельная двухслойная труба, которая затем разрезается на заготовки необходимой длины, поступающие на спекание. Данное устройство имеет следующие преимущества перед известным устройством для формования двухслойных труб: более жесткая установка наружного шнека, предназначенного для прессования наружного слоя изготавливаемой трубы, достигаемая тем,что он в радиальном направлении опирается своими опорными элементами на цилиндрическую поверхность корпуса, а в осевом направлении установлен между торцами втулки и конической воронки, обеспечивает и в осевом, и в радиальном направлении более высокую жесткость установки и более высокую точность вращения шнека; введение дополнительного разделительного элемента в виде втулки, являющегося неподвижным и который можно жестко закрепить к плите устройства, обеспечивает более точное положение нижней части органа, участвующего в формовании слоев трубы. Совокупность указанных преимуществ обеспечивает более высокую надежность работы устройства ив целом и повышение качества изготавливаемых изделий за счет более равномерной плотности в радиальном и продольном направлениях, а также большей точности выполнения толщины наружного и внутреннего слоев. Формула изобретения Устройство для прессования двухслойных труб из порошка, включающее корпус, соосно расположенные полые наружный и внутренний шнеки, при

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования двух-СлОйНыХ ТРуб из пОРОшКА | 1979 |

|

SU852446A1 |

| Устройство для прессования двухслойных труб из порошка | 1985 |

|

SU1245413A1 |

| Устройство для прессования двухслойных труб из порошка | 1982 |

|

SU1036453A1 |

| Устройство для получения многослойных трубчатых изделий из порошков экструзией | 1984 |

|

SU1225690A1 |

| Устройство для формования трубчатых изделий из порошка | 1986 |

|

SU1324761A1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Способ формования порошковых материалов | 1988 |

|

SU1694351A1 |

| УСТРОЙСТВО АБРАЗИВНО-ПОРОШКОВОЙ ОЧИСТКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ОТ ОКАЛИНЫ | 1995 |

|

RU2087221C1 |

| РАЗДАТОЧНАЯ КОРОБКА С МЕЖОСЕВЫМ ДИФФЕРЕНЦИАЛОМ СНЕГОБОЛОТОХОДА | 2024 |

|

RU2835224C1 |

| Устройство для прессования двухслойных изделий из порошка | 1982 |

|

SU1047593A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-29—Подача