(Л

.с

оправкой 18. Зажимающую плиту опускают на торец матрицы и формующими элементами 4 осуществляют прессование порошка вокруг оправки 18. Перемещение ползуна 14 при помощи гид - роцилиндров 15 в верхнее положение вызывает вращейие стержня 10 и его осевое перемещение относительно плиты В вниз, при этом оправла 8 опускается. При одновременном вращении и

1438925

осевом перемещении стержня 10 происходит формование резьбы в изделии путем вытеснения материала витками резьбы стержня 10 в спрессованный объем заготовки. Таким образом, прессование отдельных элементов резьбы производится активными силами, что приводит к .повьшению качества резьбы за счет ее высокой плотности и твердости. 2 ил. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубчатых изделий из порошка | 1986 |

|

SU1342595A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU931292A1 |

| Устройство для высадки | 1981 |

|

SU996027A1 |

| Устройство для изготовления изделий с продольными ребрами | 1985 |

|

SU1335353A1 |

| Устройство для прессования трубчатых изделий из порошка | 1985 |

|

SU1268286A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU954185A2 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU1006060A2 |

| Устройство для прессования изделий из порошка | 1982 |

|

SU1018804A2 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

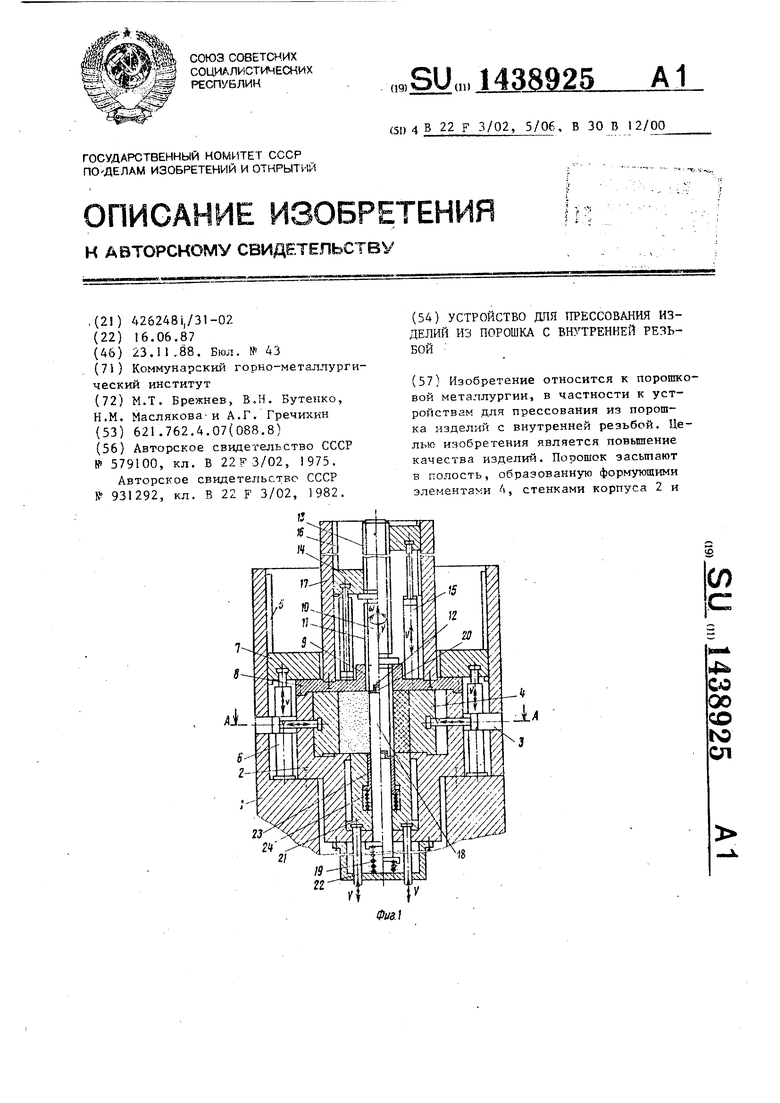

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования из порошка изделий с внутренней резьбой. Целью изобретения является повышение качества изделий. Порошок засьтают в полость, образованную формующими элементами 4, стенками корпуса 2 и

Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления резьбовых изделий.

Цель изобретения - повышение качества изделий.

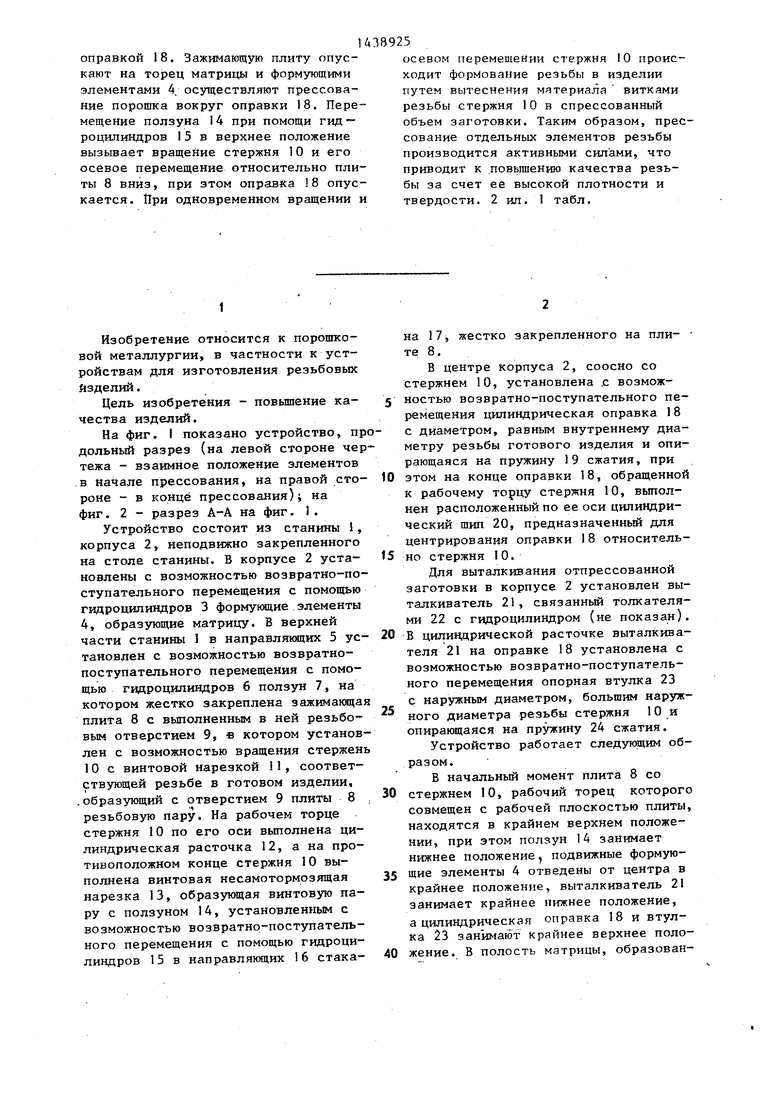

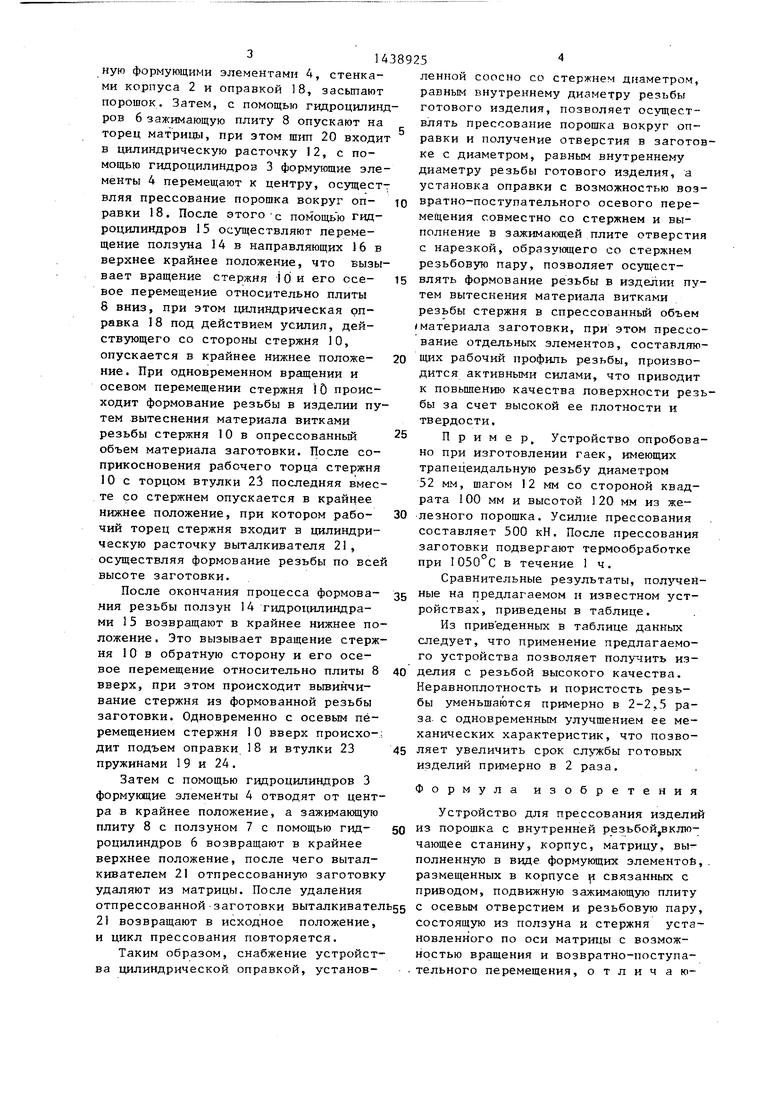

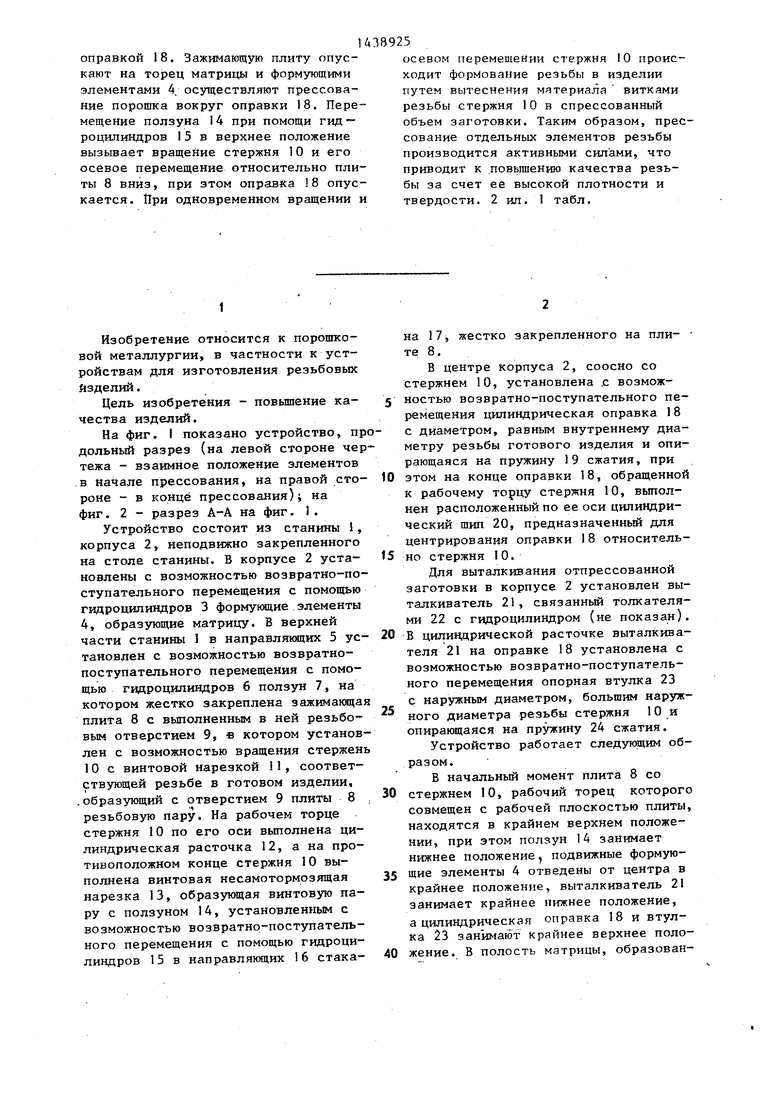

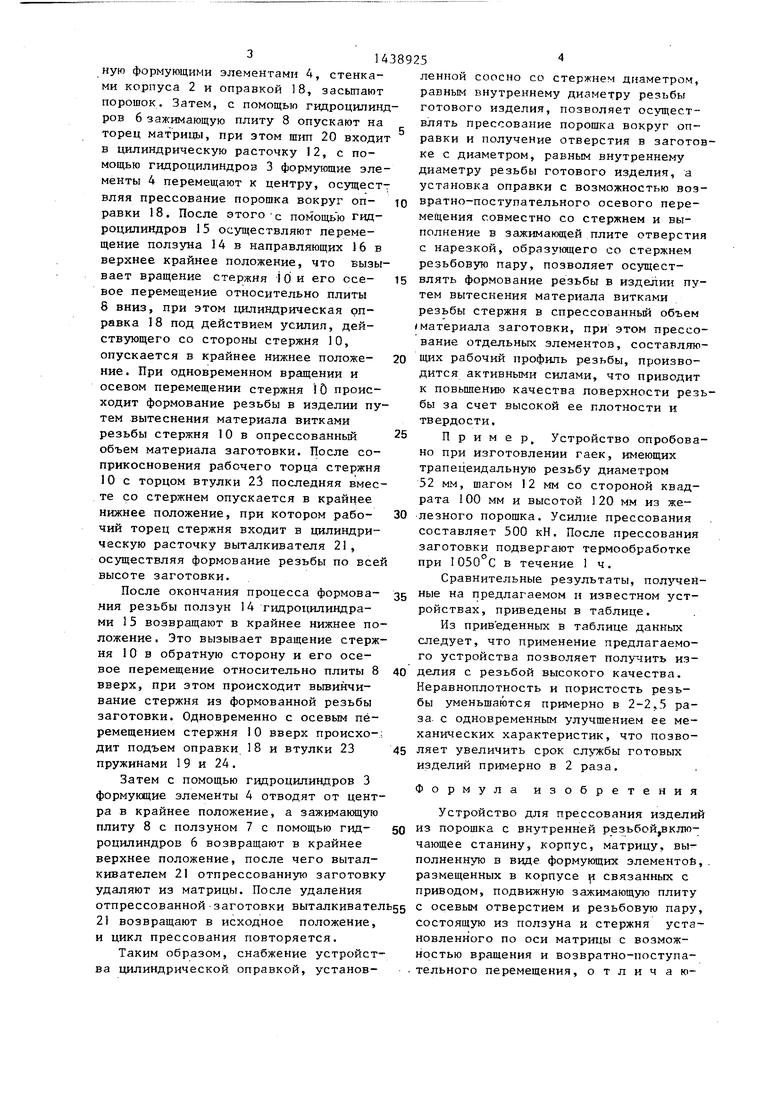

На фиг. I показано устройство, прдольный разрез (на левой стороне чертежа - взаимное положение элементов в начале прессования, на правой стороне - в конце прессования); на фиг. 2 - разрез А-А на фиг, 1 .

Устройство состоит из станины 1, корпуса 2, неподвижно закрепленного на столе станины. В корпусе 2 установлены с возможностью возвратно-поступательного перемещения с помощью гидроцилшщров 3 формующие элементы 4, образзпощне матрицу. В верхней части станины J в направлякяцих 5 установлен с возможностью возвратно- поступательного перемещения с помощью гидроцилиндров 6 ползун 7, на котором жестко закреплена зажимакщая плита 8 с выполненным в ней резьбовым отверстием 9, в котором установлен с возможностью вращения стержень 10 с винтовой нарезкой 11, соответствующей резьбе в готовом изделии, .образующий с отверстием 9 плиты 8 резьбовую пару. На рабочем торце стержня 10 по его оси вьшолнена цилиндрическая расточка 12, а на противоположном конце стержня 10 выполнена винтовая несамотормрзящая нарезка 13, образующая винтовую пару с ползуном 14, установленным с возможностью возвратно-поступательного перемещения с помощью гидроцилиндров 15 в направляющих 16 стакана 17 жестко закрепленного на пли- те 8.

В центре корпуса 2, соосно со стержнем 10, установлена .с возможностью возвратно-поступательного перемещения цилиндрическая оправка 1 8 с диаметром, равным внутреннему диаметру резьбы готового изделия и опирающаяся на пружину 19 сжатия, при

0 этом на конце оправки 18, обращенной к рабочему торцу стержня 10, выполнен расположенный по ее оси цилиндрический шип 20, предназначенный для центрирования оправки 18 относитель5 но стержня 10.

Для выталкивания отпрессованной заготовки в корпусе 2 установлен выталкиватель 21, связанный толкателями 22 с гидроцилиндром (не показан).

0 В цилиндрической расточке выталкивателя 21 на оправке 18 установлена с возможностью возвратно-поступательного перемещения опорная втулка 23 с наружным диаметром, большим наружного диаметра резьбы стержня 1 О и опирающаяся на пружину 24 сжатия.

Устройство работает слеДукнцим образом.

В начальный момент плита 8 со

0 стержнем 10, рабочий торец которого совмещен с рабочей плоскостью плиты, находятся в крайнем верхнем положении, при этом ползун 14 занимает нижнее положение, подвижные формую5 Щие элементы 4 отведены от центра в крайнее положение, выталкиватель 21 занимает крайнее нижнее положение, а цилиндрическая оправка 18 и втулка 23 занимают крайнее верхнее поло0 жение. В полость матрицы, образован5

ную формующими элементами 4, стенками корпуса 2 и оправкой 18, засыпают порошок. Затем, с помощью гидроцилинров 6 зажимающую плиту 8 опускают на торец матрицы, при этом шип 20 входи в цилиндрическую расточку 12, с помощью гидроцилиндров 3 формующие элементы 4 перемещают к центру, осущест вляя прессование порошка вокруг оп- равки 18. После этого с помощь ю гидроцилиндров 15 осуществляют перемещение ползуна 14 в направляющих 16 в верхнее крайнее положение, что вызывает вращение стержня 10и его осевое перемещение относительно плиты 8 вниз, при этом цилиндрическая оправка 18 под действием усилия, действующего со стороны стержня 10, опускается в крайнее нижнее положение. При одновременном вращении и осевом перемещении стержня 10 происходит формование резьбы в изделии путем вытеснения материала витками резьбы стержня 10 в опрессованный объем материала заготовки. После соприкосновения рабочего торца стержня 10 с торцом втулки 23 последняя вместе со стержнем опускается в крайнее нижнее положение, при котором рабочий торец стержня входит в цилиндрическую расточку выталкивателя 21, осуществляя формование резьбы по все высоте заготовки.

После окончания процесса формования резьбы ползун 14 гидроцилиндра- ми 15 возвращают в крайнее нижнее положение . Это вызывает вращение стержня 1 О в обратную сторону и его осевое перемещение относительно плиты 8 вверх, при этом происходит вывинчивание стержня из формованной резьбы заготовки. Одновременно с осевым перемещением стержня 10 вверх происходит подъем оправки 18 и втулки 23 пружинами 19 и 24.

Затем с помощью гидроцилиндров 3 формующие элементы 4 отводят от центра в крайнее положение, а зажимающую плиту 8 с ползуном 7 с помощью гидроцилиндров 6 возвращают в крайнее верхнее положение, после чего выталкивателем 21 отпрессованную заготовк

Устройство для прессования изделий из порошка с внутренней резьбой клю- чающее станину, корпус, матрицу, выполненную в виде формующих элементов, размещенных в корпусе р связанных с приводом, подвижную зажимающую плиту

удаляют из матрицы. После удаления отпрессованной-заготовки выталкиватель55 с осевым отверстием и резьбовую пару, 21 возвращают в исходное положение, состоящую из ползуна и стержня уста- и цикл прессования повторяется.

Таким образом, снабжение устройства цилиндрической оправкой, установновленного по оси матрицы с возможностью вращения и возвратно-поступательного перемещения, отличаю0

5

ленной соосно со стержнем диаметром, равным внутреннему диаметру резьбь готового изделия, позволяет осуществлять прессование порошка вокруг оправки и получение отверстия в заготовке с диаметром, равным внутреннему диаметру резьбы готового изделия, а установка оправки с возможностью возвратно-поступательного осевого перемещения совместно со стержнем и выполнение в зажимающей плите отверстия с нарезкой, образующего со стержнем резьбовую пару, позволяет осущест- 5 влять формование резьбы в изделии путем вытеснения материала витками резьбы стержня в спрессованный объем (материала заготовки, при этом прессование отдельных элементов, составляющих рабочий профиль резьбы, производится активными силами, что приводит к повьшгению качества поверхности резьбы за счет высокой ее плотности и твердости.

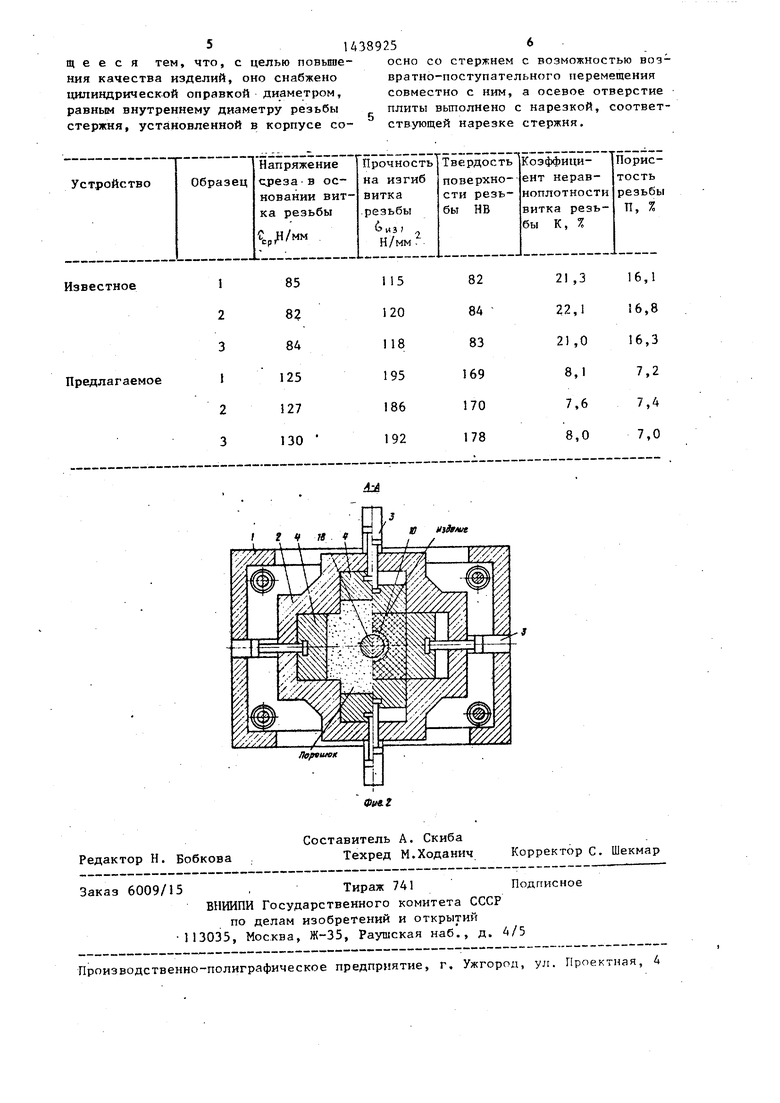

Пример, Устройство опробовано при изготовлении гаек, имеющих трапецеидальную резьбу диаметром 52 мм, шагом I2 мм со стороной квадрата 100 мм и высотой 120 мм из железного порошка. Усилие прессования составляет 500 кН. После прессования заготовки подвергают термообработке при 1050 С в течение 1 ч.

Сравнительные результаты, полученные на предлагаемом и известном устройствах, приведены в таблице.

Из приведенных в таблице данных следует, что применение предлагаемого устройства позволяет получить изделия с резьбой высокого качества. Неравноплотность и пористость резьбы уменьшаются примерно в 2-2,5 раза, с одновременным улучшением ее механических характеристик, что позво- 5 ляет увеличить срок готовых изделий примерно в 2 раза.

Формула изобретения

0

5

0

Устройство для прессования изделий из порошка с внутренней резьбой клю- чающее станину, корпус, матрицу, выполненную в виде формующих элементов,. размещенных в корпусе р связанных с приводом, подвижную зажимающую плиту

с осевым отверстием и резьбовую пару, состоящую из ползуна и стержня уста-

с осевым отверстием и резьбовую пару, состоящую из ползуна и стержня уста-

новленного по оси матрицы с возможностью вращения и возвратно-поступательного перемещения, отличаю51Д389256

щ е е с я тем, что, с целью повыше- осно со стержнем с возможностью воз- ния качества изделий, оно снабжено вратно-поступательного перемещения цилиндрической оправкой диаметром, совместно с ним, а осевое отверстие

равным внутреннему диаметру резьбы

плиты вьтолнено с нарезкой, соответплиты вьтолнено с нарезкой

стержкя, установленной в корпусе со- ствующей нарезке стержня.

плиты вьтолнено с нарезкой, соответ

| Устройство для прессования порошков | 1975 |

|

SU579100A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для прессования изделий из порошка | 1980 |

|

SU931292A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-23—Публикация

1987-06-16—Подача