(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТНЫЙ ГОРИЗОНТАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1973 |

|

SU397313A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫй СТАНОК | 1972 |

|

SU356054A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ЧЕРНОВОЙ ОБРАБОТКИ КОЛЕЦ НЕПРАВИЛЬНОЙ ФОРМЫ | 1969 |

|

SU252812A1 |

| Агрегат для обработки деревянных опор линий электропередач | 1981 |

|

SU933458A1 |

| ВЕРТИКАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2209133C2 |

| Копировально-фрезерный станок | 1983 |

|

SU1117213A1 |

| Станок для зачистки сварных швов угловых соединений | 1979 |

|

SU889299A1 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| Фрезерный полуавтомат | 1974 |

|

SU548383A1 |

I

Изобретение относится к машинойтроению, в частности к оборудованию для производства обшивок двойной кривизны из листового материала и может быть использовано в штамповочных цехах авиационной, автомобильной, судостроительной и других отраслях промышленности.

Известно устройство, включающее установленную на станине обтяжную оправку и захваты для кромок заготовки, расположенные с двух противоположных сторон оправки вдоль ее оси

Процесс изготовления, особенно, крупногабаритных деталей двойной кривизны является очень трудоемким на известных устройствах. Много времени затрачивается на перестановку заготовки для окончательного получеуния детали. Смена базы в процессе

изготовления детали отрицательно . сказывается на точности изготовления деталей и производительности процесса.

Цель изобретения - повышение производительности и точности обработки.

Указанная цель достигается тем, что устройство снабжено установленными на оправке с возможностью поворота вокруг оси, параллельной оси оправки, кронштейнами с приводом их поворота, жестко закрепленными на кронштейнах направляющими копирами, один из которых расположен вдоль оси оправки, а другие - поперек ее, и установленными с возможностью перемещения вдоль собственной оси и вдоль копиров силовыми головками,

10 причем захваты снабжены упорами, а станина - ограничителем хода для взаимодействия с упором, связанными с приводом поворота кронштейнов.

Копиры, расположенные вдоль оси

15 оправки, выполнены составными из центрального и концевых участков, причем последние установлены с возможностью перемещения вдоль оси копира относительно центральной части

20 и снабжены выключателями, а каждая силовая головка снабжена упором для взаимодействия с соответствующим выключателем.

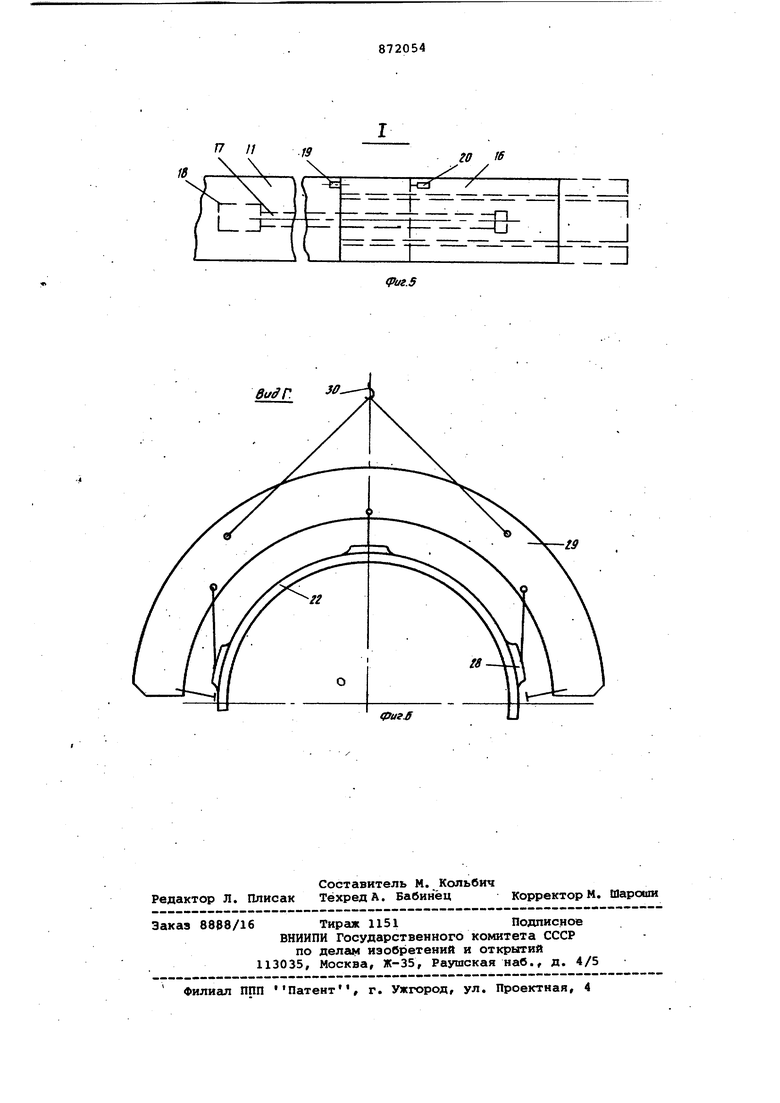

На фиг. 1 схематически представ25лено устройство, вид сбоку; на фиг.

2- сечение А-А на фиг. 1; на фиг,

3- сечение Б-Б на фиг. 1; на фиг.

4- сечение В-В на фиг. 1; на фиг.

5- узел 1на фиг. 1; на фиг. 6 30 вид фиг. 1. Устройство состоит из станины 1 и обтяжной оправки 2, установленной на станине 1. Захваты 3 для кромки заготовки расположены с двух противоположных сторон по оси оправки. Захваты установлены на плите 4 и могут перемещаться по направляющим пазам 5 с помощью гидроцилиндров 6. Плита 4 установлена на станине 1 с возможностью перемещения вдоль оси оправки, снабжена упором 7, а станина 1 - ограничителем хода 8, предназначенными для взаимодействия друг с другом в конце формообразования. На оправке 2 с двух других противоположных сторон относительно захватов расположены кронштейны 9, устано ленные на осях, параллельных оси оправки, с возможностью поворота относительно оправки с помощью гидроцилиндров 10 (фиг. 3). С каждой стороны оправки 2 кронштейны 9 несут вдол оправки направляющий копир 11, а по краям оправки боковые кронштейны несут поперечный направляющий копир 12 с возможностью поворота их относи тельно оправки с помощью гидроцилинд ров 13 (фиг. 4). Силовые головки, в частности, фрезерные 14 установлены на направляющих копирах 11 и 12 и могут перемещаться вдоль направляю щих копиров с помощью электропривода 15, выполняя обработку контура детали фрезой, имеющей перемещение вдоль своей оси относительно головки. Направляющие копиры 11, расположенные вдоль оси оправки; выполнены составными, причем концевые участки 16 (фиг. 5) установлены с возможностью перемещения вдоль оси копира с помощью ходового винта 17 и электродви гателя 18 относительно центрального участка и снабжены выключателя-ми 19 и 20 ai каждая силовая головка снабжена упором 21 для взаимодействия с соответствующим выключателем. Устройство работает следующим образом. Листовая заготовка 22 зажимается захватами 3. Предварительно формообразуется по одной кривизне с помощью гидроцилиндров 6 за счет перемещения захватов 3 по пазам 5. Затем заготов ка растягивается с помощью гидроцилиндров -23 и формообразуется по второй кривизне, обтягиваясь по оправке 2. В конце формообразования заготовки 22 упор 7, расположенный на Лодвижной плите 4, взаимодействуе с ограничителем хода 8, с помощью которого происходит включение гидродилиндров 10 привода поворота кронштейнов 9 на подвод боковых правого и левого направляющих копиров 11 к заготовке 22. Одновременно дается ко манда на включение силовым головкам 14, которые начинают перемещаться по направляющим копирам 11 с помощью электропривода 15, происходит обработка контура заготовки фрезой. В конце обработки боковых контуров по направляющим копирам 11 фрезерная головка 14, взаимодействуя упором 21 с выключателем 19, подает команду на перемещение ее совместно с концевым участком 16 копира 11с помощью ходового винта 17 и электродвигателя 18. В конце перемещения фрезерной головки 14 концевой участок 16 взаимодействует с выключателем 20, который подает команду на отключение фрезерной головки и одновременно на возвращение подвижного копира 16 в исходное положение, где он взаимодействует с выключателем 19, с помощью которого происходит включение гидроцилиндров 13 на подвод поперечных направляющих копиров 12 по передней и задней кромкам заготовки 22. Одновременно дается команда на включение силовых головок 14, расположенных на поперечных направляющих копирах 12, которые начинают перемещаться по направляющим копирам 12 с помощью электропривода 15 и происходит обработка по длине контура заготовки фрезой. Отключение силовых головок 14 производится с помощью концевых выключателей 24. В то же время дается команда на отвод от детали направляющих копиров 11 и 12. Направляющие копиры 11 и 12 устанавливаются с базой на разметку оправки. Расстояние между кронштейнами 9 выбирается равным длине направляющих копиров 11, таким образом, направляющие копиры 11 и силовые головки 14 универсальны и могут быть использованы и на других оправках многократно. Образующаяся во время обработки стружка собирается в специальный желоб 25 и удаляется транспортером 26 в бункер для стружки 27 (фиг.З). Снятие заусенцев с обрабатываемых кромок производится во время фрезерования специгшьным инструментом фрезой, оснащенной зенкером. Окончательно обработанная деталь 22 с помощью вакуумных присосков 28 и ложементов 29 переносится подъемным краном 30 на сборку (фиг. 6). Таким образом, окончательная обработка детали производится в зафиксированном состоянии заодин технологический установ, т.е. исключается необходимость в использовании дополнительной производственной площади, сокращается время по перестановке заготовки, ее разметке, ручной обрезке и тем самым повышается производительность, качество и точность обработки детали. Формула изобретения 1. Устройство для изготовления деталей двойной кривизны из листового материала, включающее установлен ную на станине обтяжную оправку и захваты для кромок заготовки, .распо ложенные с двух противоположных сто рон оправки вдоль ее оси, о т л и;чающееся тем, что, с целью повышения производительности и точности обработки,устройство снабжено установленными на оправке с возможностью поворота вокруг оси, параллельной оси оправки, кронштейНс1ми с приводом их поворота, жестко закрепленными на кронштейнах направляющими копирами, одни из которых расположен вдоль оси оправки, а другие - перпендикулярно к ней, и установленными с возможностью перемещения вдоль собственной оси и вдоль копиров силовыми головками, причем захваты снабжены упором, а станина ограничителем хода для взаимодействи W f. f ,15 П с упором, связанными с приводом поворота кронштейнов. 2. Устройство по п. 1, отличающееся тем, что копиры, расположенные вдоль оси оправки, выполнены составными из центрального и концевых участков, причем концевые, участки установлены с возможностью перемещения вдоль оси копира относительно центральной части и снабжены выключателями, а каждая силовая головка снабжена упором для взаимодействия с соответствующим выключателем, I Источники информации, принятые во внимание при экспертизе 1. Каталог заготовительно-штамповочного оборудования и средств механизации штамповочных операций. НИАТ, 1966. . фигЛ

Авторы

Даты

1981-10-15—Публикация

1979-12-04—Подача