1

Изобретение относится к устройствам для изготовления железобетонных напорных труб виброгидропрессованием, в частности к установкам для опрессовки TpyJ гидропрессованием.

Известна установка для опрессовки железобетонных труб в процессе их формования, обеспечивающая одновременно опрессовку и термообработку труб. Установка содержит наружн5По форму, пустотелый сердечник с электронагревателями, заполненную жидкостью герметичную кольцевую полость, расположенную между сердечником и наружной формой. После окончания уплотнения бетонной смеси вибрацией включают электронагреватели, посредством которых нагревается жидкость в герметичной полости до заданной температуры, обеспечивающей необходимое давление в герметичной полости. При этом происходит одновременно опрессовка и термообработка бетонной снеси 1.

Наиболее существенными недостатками известного устройства являются: недолговечность установки, обусловленная тем что расположенные в полости сердечника электронагреватели при интенсивной вибрации установки часто выходят из строя; нерациональный и длительный цикл термообработки, поскольку электронагреватели вначале прогревают воздух, находящийся в по10лости сердечника, затем посредством нагретого воздуха нагревается массивный (около 5 т) корпус сердечника, и только после этого нагревается жидкость в герметичной полости; неравно мерный нагрев отформованной трубы по высоте из-за отсутствия принудительной циркуляции нагреваемой жидкости. Самая высокая температура нагреваемой жидкости в верхней части трубы, в то время как по технологии требуется, чтобы наиболее высокая температура жидкости была внизу, в зоне раструбной части трубь-, где масса бетонной смеси наибольшая. Вследствие того, что при опрессовке внутренний дааметр бетонной смеси увеличивается, растет объем замкнутой полости, и для поддержания требуемого давления в ней жидкость в замкнутой полости должна иметь коэффициент объемного расширения по крайней мере на один два порядка выше, чем коэффициент любой известной жидкости, в том числе и трансформаторного масла, поэтому известная установка для формованния напорных труб практически неработо способна.

Наиболее близкой по технической сущности к изобретению является установка, содержащая наружную форму, сердечник с эластичной обечайкой, соединенные с кольцевой полостью между сердечником и обечайкой трубопроводы для подачи и отвода горячей воды, причем первый сообщен через насос с регулятором высокого давления с источником горячей воды. По окончании виброуплотнения бетонной смеси производят ее опрессовку. Для опрессовки отформованной трубы воду из центральной станции высокого давления под требуемым давлением подают в эластичную кольцевую полость, которая, расширяясь в радиальном направлении, прессует бетонную смесь.,Контроль за подъемом и поддержанием давления в кольцевой полости осуществляется специальным регулятором РДЖТ--1. По окончании опрессовки на форму надевается брезентовый чехол и производится термообработка отформованной бетонной трубы под давлением путем одновременного пуска пара Как во внутреннюю полость сердечника так и под брезентовый чехол, или только в полость .сердечника 2.

Недостатками указанной установки являются, необходимость иметь кроме установки для опрессовки специальную котельную для производства пара, используемого для термообработки; парение в цехе во время термообработки под брезентом, что вызывает интенсивную коррозию строительных конструкций здания и вредный микроклимат для работающих; длительный подъем тепературы при термообработке посредством пара, подаваемого в сердечник, так как вначале обогревается металли ческий корпус, имеющий боцьшую массу «1атем тепло от корпуса сердечника через эластичную (резиновую) стенку

передается воде, находящейся в кольцевой полости. Умягченная вода, подаваемая в кольцевую полость, используется лишь однократно. По окончании термообработки эта вода выбрасывается в канализацию, так как возврат умягченной воды на центральную станцию высокого давления осуществить очень сложно.

Цель изобретения - совмешение операций опрессовки и термообработки труб и снижение энергозатрат за счет исключения использования пара.

Указанная цель достигается тем, что установка для опрессовки железобетонных труб, изготавливаемых виброгидропрессованием, содержащая наружную форму, сердечник с эластичной обечайкой, соединенные с кольцевой

полостью .междусердечником и обечайкой, трубопроводы для подачи и отвода горячей воды, причем первый сообщен через насос с регулятором высокого дaвJleния с источником горячей воды, снабжена замкнутой обогреваемой емкостью, установленной на входе насосг высокого давления трубопровода подачи горячей воды и сообщенной с трубопроводом отвода горячей воды, и незамкнутой обогреваемой емкостью воды с насосом, размещенной ниже уровня основания формы и сообщенной двумя тг1убопроводами с трубопроводом подачи горячей воды: первым через обратный клапан и насос, а вторым через запорный вентиль.

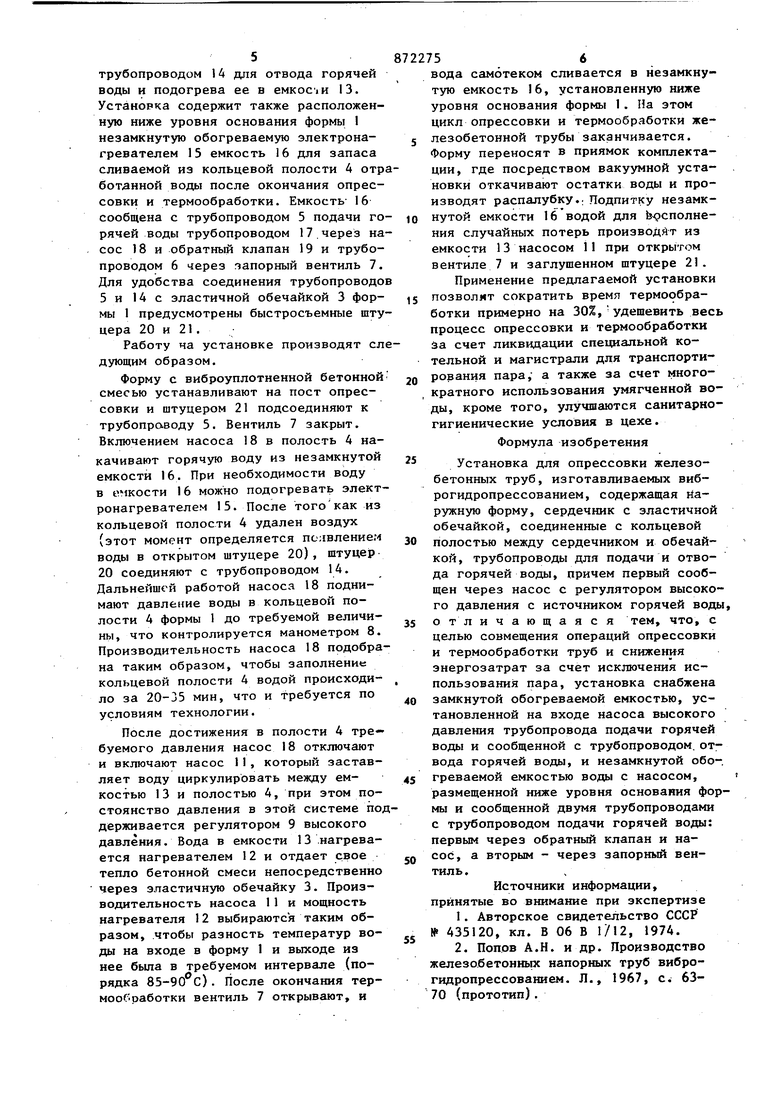

На чертеже представлена принципиальная схема установки, вариант.

Установка для опрессовки железобетонных труб, изготовляемых виброгидропрессованием, содержит наружную форму 1, сердечник 2 с эластичной обечайкой 3, соединенм.ге с кольцевой полостью 4 между сердечником 2 и обечайкой 3, трубопровод 5 для подачи горячей воды в кольцевую полость 4 и трубопровод 6 для отвода из кольцевой полости 4 горячей воды, на котором установлены запорный вентиль 7 и манометр 8. Трубопровод 5 сообщен с регулятором 9 высокого давления, посредством которого трубопровод 10 сообщен для подачи воды из центральной станции высокого давления (на схеме не показана). Трубопровод 5

5 для подачи горячей воды на входе насоса 11 снабжен замкнутой обогреваемой, например, электронагревателем 12 емкостью 13, которая сообщена с трубопроводом 14 для отвода горячей воды и подогрева ее в емкос и 13. Устанорка содержит также расположенную ниже уровня основания формы 1 незамкнутую обогреваемую электронагревателем 15 емкость 16 для запаса сливаемой из кольцевой полости 4 отр ботанной воды после окончания опрессовки и термообработки. Емкость 16 сообщена с трубопроводом 5 подачи го рячей воды трубопроводом 17 через на сос 18 и обратный клапан 19 и трубопроводом 6 через г апорный вентиль 7 Для удобства соединения трубопроводо 5 и 14 с эластичной обечайкой 3 формы 1 предусмотрены быстросъемные шту цера 20 и 21 . Работу ча установке производят сл дующим образом. Форму с виброуплотненной бетонной смесью устанавливают на пост опрессовки и штуцером 21 подсоединяют к трубоправоду 5. Вентиль 7 закрыт. Включением насоса 18 в полость 4 накачивают горячую воду из незамкнутой емкости 16. При необходимости воду в ечкости I6 можно подогревать элект ронагревателем 15. После тогокак из кольцевой полости 4 удален воздух (этот момент определяется появлением воды в открытом штуцере 20), штуцер 20 соединяют с трубопроводом 14. Дальне{«шсй работой насоса 18 поднимают давление воды в кольцевой полости 4 формы 1 до требуемой величины, что контролируется манометром 8. Производительность насоса 18 подобра на таким образом, чтобы заполнение кольцевой полости 4 водой происходило за 20-35 мин, что и требуется по условиям технологии. После достижения в полости 4 требуемого давления насос 18 отключают и включают насос 11, который заставляет воду циркулировать между емкостью 13 и полостью 4, при этом постоянство давления в этой системе под держивается регулятором 9 высокого давления. Вода в емкости 13.нагревается нагревателем 12 и отдает свое тепло бетонной смеси непосредственно через эластичную обечайку 3. Производительность насоса 11 и мощность нагревателя 12 выбираются таким образом, .чтобы разность температур воды на входе в форму 1 и выходе из нее была в требуемом интервале (порядка 85-90 с) . После окончания термообработки вентиль 7 открывают, и 756 вода самотеком сливается в незамкнутую емкость 16, установленную ниже уровня основания формы 1. Иа этом цикл опрессовки и термообрчПботки железобетонной трубы заканчивается. Форму переносят в приямок комплектации, где посредством вакуумной установки откачивают остатки воды и производят распалубку.; Подпитку незамкнутой емкости 16 водой для Ь сполнения случайных потерь производит из емкости 13 насосом 11 при открытом вентиле 7 и заглушенном штуцере 21. Применение предлагаемой установки позволят сократить время термообработки примерно на 30%,удешевить весь процесс опрессовки и термообработки за счет ликвидации специальной котельной и магистрали для транспортирования пара, а также за счет многократного использования умягченной воды, кроме того, улучшаются санитарногигиенические условия в цехе. Формула изобретения Установка для опрессовки железобетонных труб, изготавливаемых виброгидропрессованием, содержащая riaружную форму, сердечник с эластичной обечайкой, соединенные с кольцевой полостью между сердечником и обечайкой, трубопроводы для подачи и отвода горячей воды, причем первый сообщен через насос с регулятором высокого давления с источником горячей воды, отличающаяся тем, что, с целью совмещения операций опрессовки и термообработки труб и снижения энергозатрат за счет исключения использования пара, установка снабжена замкнутой обогреваемой емкостью, установленной на входе насоса высокого давления трубопровода подачи горячей воды и сообщенной с трубопроводом, отвода горячей воды, и незамкнутой обо-, греваемой емкостью воды с насосом, размещенной ниже уровня основания формы и сообщенной двумя трубопроводами с трубопроводом подачи горячей воды: первым через обратный клапан и насос, а вторым - через запорный вентиль . Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 435120, кл. В 06 В 1/12, 1974. 2.Попов А.Н. и др. Производство елезобетонньрс напорных труб виброидропрессованием. Л., 1967, с. 630 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| Водопропускная труба | 1980 |

|

SU894040A1 |

| Способ формования железобетонных напорных труб из бетонных смесей | 1980 |

|

SU908606A1 |

| Способ изготовления железобетонных напорных виброгидропрессованных труб | 1981 |

|

SU977186A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ БЕЗРАСТРУБНЫХ ТРУБ | 1992 |

|

RU2068778C1 |

| Технологическая линия изготовления железобетонных напорных виброгидропрессованных труб | 1985 |

|

SU1331646A1 |

| БИОГАЗОВЫЙ КОМПЛЕКС | 2010 |

|

RU2427998C1 |

| Устройство для изготовления трубчатых изделий | 1989 |

|

SU1789342A1 |

| Установка для изготовления бетонных и железобетонных изделий | 1990 |

|

SU1756155A1 |

| Способ формования гидропрессован-НыХ НАпОРНыХ ТРуб | 1979 |

|

SU795956A1 |

Авторы

Даты

1981-10-15—Публикация

1979-03-11—Подача