с54) СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения металлических деталей | 1976 |

|

SU696060A1 |

| Способ упрочнения металлических деталей с отверстиями | 1974 |

|

SU517364A1 |

| Способ установки втулки в охватывающую деталь | 1991 |

|

SU1773661A1 |

| Способ упрочнения заклепочных (болтовых) соединений | 1977 |

|

SU666312A1 |

| Устройство для упрочнения металлических деталей с отверстиями | 1979 |

|

SU859467A1 |

| Способ упрочнения отверстий в металлических деталях | 1990 |

|

SU1801050A3 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| Соединение деталей | 1986 |

|

SU1323770A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2043810C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

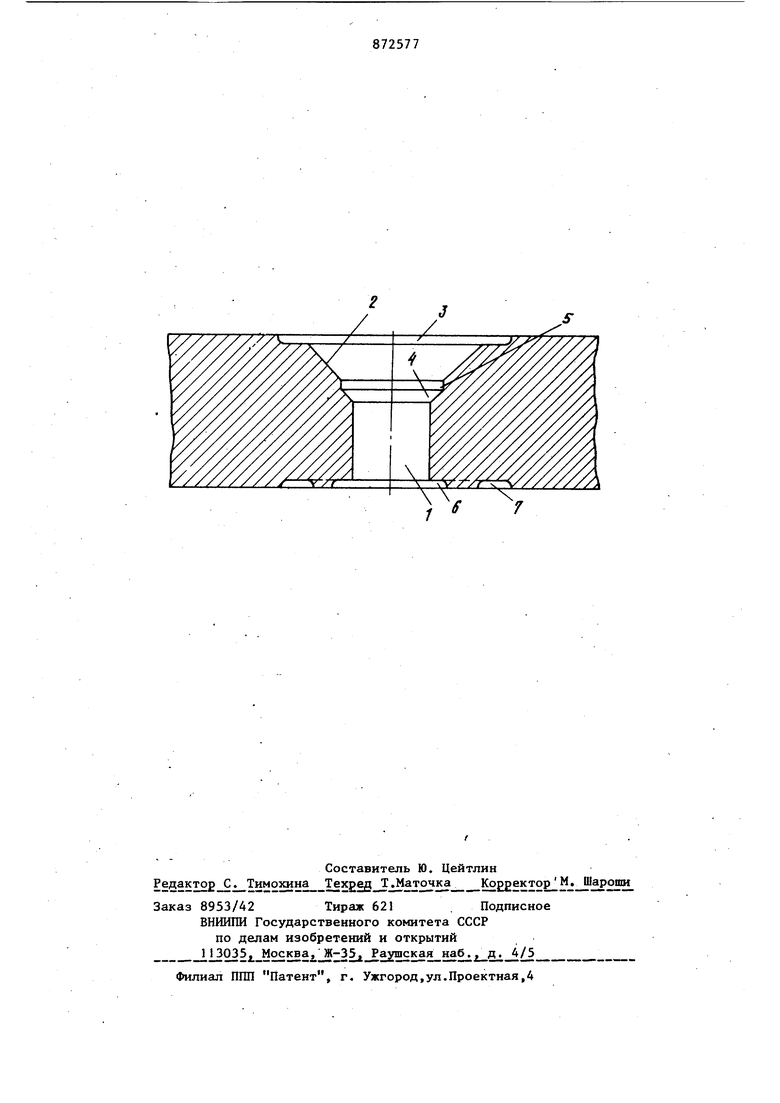

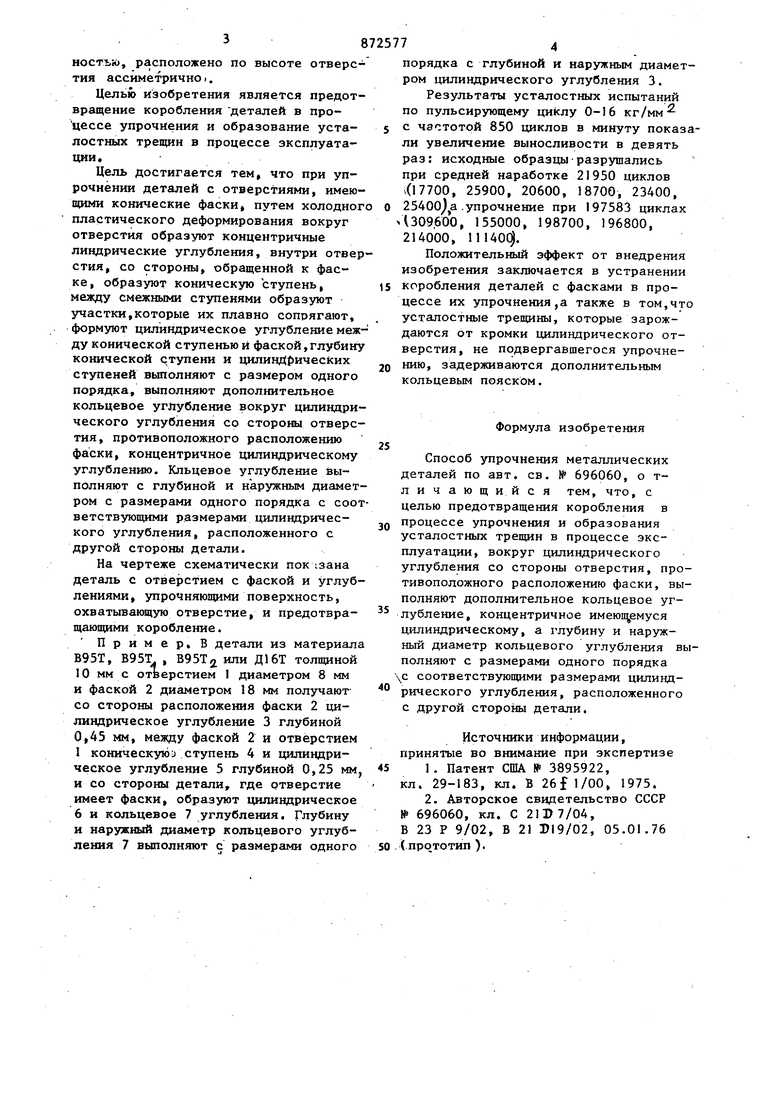

Изобретение относится к холодной обработке металлов давлением, в част нести к способам упрочнения металлических деталей, имеющих отверстия с фасками, позволяющими расположить в них головки потайных заклепок или бо тов, и.может быть использовано в самолетостроении, автомобилестроении и т.д. Известен способ упрочнения металл ческих деталей с отверстиями и фаско заключающийся в том, с двух сторон детали вокруг отверстия формуют кольцевые углубления, концентричные с отверстием fl 1 Недостатком такого способа является то, что он обеспечивает упрочие ние материала на кольцевом участке вокруг отверстия, но не обеспечивает упрощения поверхности, охватывающей отверстие. ЙоЪсновному авт. св. 696060 извесген способ упрочнения металлических деталей, имеющих отверстия с коническими фасками, согласнокоторому путем холодного пластического формования образуют концентричные цилиндрические углубле ше, вокруг отв€фстня, коническую ступень внутри отверстия со стороны, обращенной к фаске, участки, котооые плавно сопрягают смежные ступени, цилиндрическое углубление между конической ступенью и фаской. В соответствии с известным способом глубину конической ступени и цилиндрических углублений выполняют с размерами одного порядка 2 Т Недостатком известного способа является возможность изгиба или коробления упрочняемых деталей,для устранения которого требуется рихтовка. Изгиб возникает потому, что углубления, упрочнякщие отверстие с фаской, имеют различные размеры - диаметр углубления со стороны фаски больше, чем с обратной стороны. Кроме этого, углубление, образованное в мест« сонрнжения фаски с цилиндрической поверхностъх), расположено по высоте отверстия ассиметрично . Целью изобретения является предотвращение коробления деталей в процессе упрочнения и образование усталостных трещин в процессе эксплуатации. Цель достигается тем, что при упрочнении деталей с отверстиями, имеющими конические фаски путем холодног пластического деформирования вокруг отверстия образуют концентричные линдрические углубления, внутри отвер стия, со стороны, обращенной к фаске, образуют коническую ступень, между смежными ступенями образуют участки,которые их плавно сопрягают, формуют цилиндрическое углубление меж ду конической ступенью и фаской,глубину конической ступени и цилинД1 ических ступеней выполняют с размером одного порядка, выполняют дополнительное кольцевое углубление вокруг цилиндрического углубления со стороны отверстия, противоположного расположению фаски, концентричное цилиндрическому углублению. Кльцевое углубление выполняют с глубиной и наружным диамет ром с размерами одного порядка с соот ветствующими размерами цилиндрического углубления, расположенного с другой стороны детали. На чертеже схематически пок чзана деталь с отверстием с фаской и углублениями, упрочняющими поверхность, охватывакицую отверстие, и предотвращакщими коробление. П р и м е р, В детали из материала В95Т, В95Т , В95Т2 или Д16Т толщиной 10 мм с отверстием 1 диаметром 8 мм и фаской 2 диаметром 18 мм получают СО стороны расположения фаски 2 цилиндрическое углубление 3 глубиной 0,45 мм, между фаской 2 и отверстием 1 коническуюи ступень 4 и цилиндрическое углубление 5 глубиной 0,25 мм и со стороны детали, где отверстие имеет фаски, образуют цилиндрическое 6 и кольцевое 7 углубления. Глубину и наружный диаметр кольцевого углубления 7 выполняют с размерами одного 8 4 порядка с глубиной и наружньм диаметром цилиндрического углубления 3. Результаты усталостных испытаний по пульсирующему циклу 0-16 кг/мм с частотой 850 циклов в минуту показали увеличение выносливости в девять раз: исходные образцы разрушались при средней наработке 21950 циклов v(l7700, 25900, 20600, 18700, 23400, 25400 а.упрочнение при 197583 циклах 1309600, 155000, 198700, 196800, 214000, nUOCj. Положительгшй эффект от внедрения изобретения заключается в устранении коробления деталей с фасками в процессе их упрочнения,а также в том,что усталостные тревщны, которые зарождаются от кромки цилиндрического отверстия, не подвергавшегося упрочнению, задерживаются дополнительным кольцевым пояском. Формула изобретения Способ упрочнения металлических деталей по авт. св. № 696060, о тличающийся тем, что, с целью предотвращения коробления в процессе упрочнения и образования усталостных трещин в процессе эксплуатации, вокруг цилиндрического углубления со стороны отверстия, противоположного расположению фаски, выполняют дополнительное кольцевое углубление, концентричное нмеюгцрмуся цилиндрическому, а глубину и наружный диаметр кольцевого углубления выполняют с размерами одного порядка с соответствующими размерами цилиндрического углубления, расположенного с другой cTopoiaj детали. Источники информации, принятые во внимание при экспертизе 1,Патент США № 3895922, кл. 29-183, кл. В 26f 1/00, 1975, 2.Авторское свидетельство СССР № 696060, кл. С 21Р7/04, В 23 Р 9/02, В 21 D19/02, 05.01.76 (прототип ).

Авторы

Даты

1981-10-15—Публикация

1976-08-23—Подача