. 1

Изобретение относится к металлургической промышленности, в частности к окускованшо металлургического сырья.

Известен способ произвоцства офлюсованного сырья, согласно которому смесь извести и железосодержащего материала, в количестве цо 5О% от веса шихты, ввоайтся в шихту, исходя из условий, что в смеси содержание СаО составляет не более 2О%. При этом ао 25% этой смеси подают в конце окомкования шихты l.

Сущность данного способа заключается в том, чтсбы обеспечить образование жидкой фазы, обладающей суммой определенных свойств. Подача 20% смеси соответствующих материалов в конце окомкования шихты форсирует образование жидкой фазы во всей массе шихты, что нельзя признать обоснованным и целесообразным, поскольку существуют принципиальные отличия условий спекания верхней части сяоя и нижней. Причем то, что целесообразно для нижней части слоя, противопоказано для его верха. Именно поэтому современные

агломерационные фабрики создаются, как 1фавило, с двухслойной загрузкой шихты. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ интенсификации ео ломерационного прюцесса, смешивание, подачу вяжушего материала в конце окомкования шихты, рвзаельное окомкование щихты верхнего я нижнего слоев с накатыванием карбонат{Н й извести на гр-анулы верхнего н.нижнего слоев шихты 2.

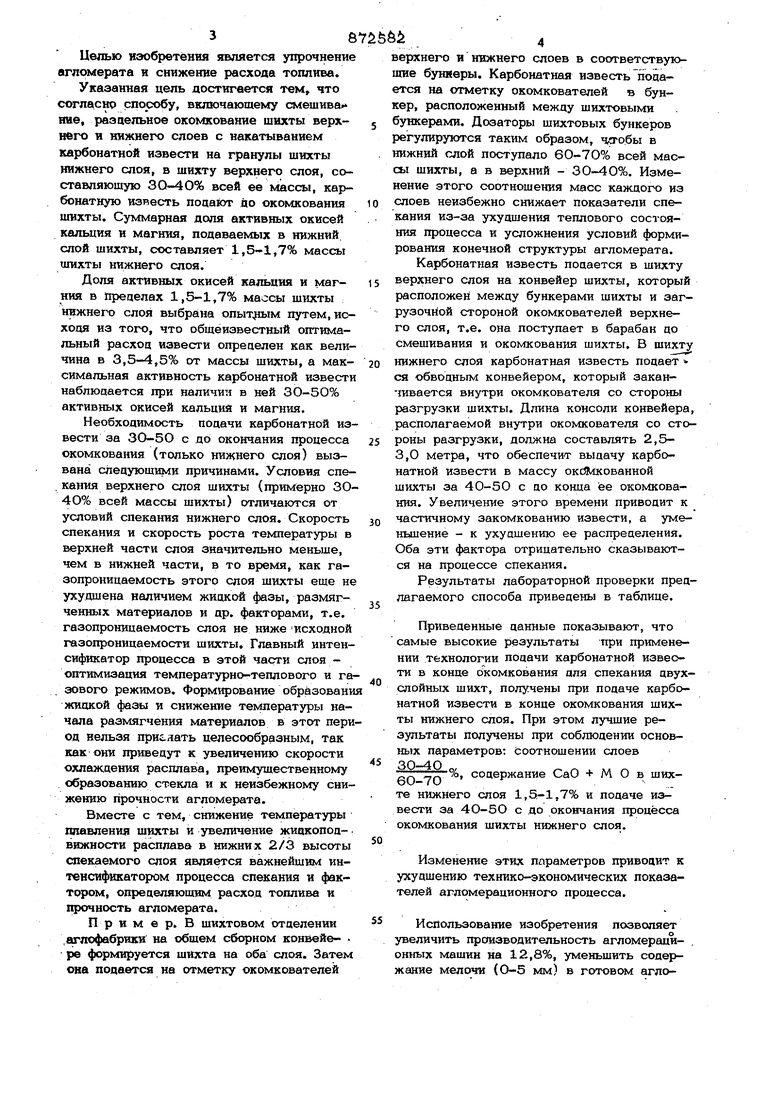

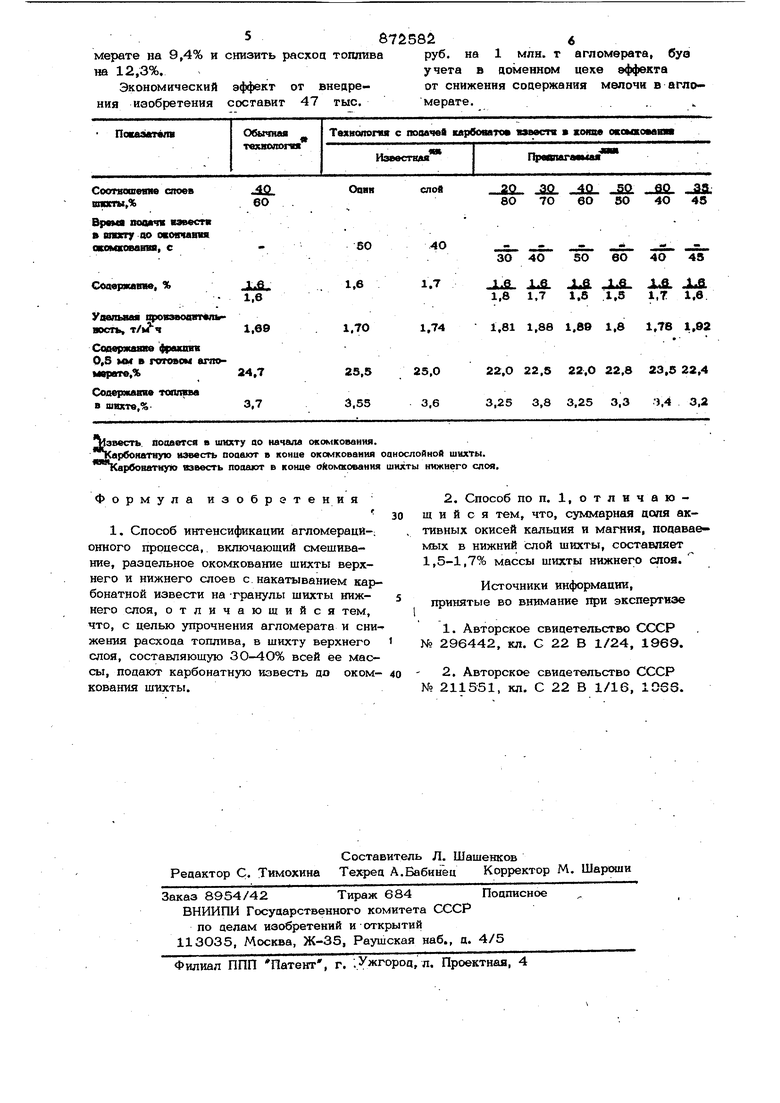

Недостатком этого способа является то, что одновременно с улучшением исходной газопроницаемости шихты укуящйттся условия спекания, так как карбонатная известь накатывается на гранулы шихты верхнего и нижнегч слоев, а уско&яя спекания верхней и нижней частей слоя существенно разнятся. Кроме того, количество накатываемой карбонатной извести должно быть ограничено определенными пределами, которые отвечают реальным требованиям техиологии. 38 Целью изобретения является упрочнение агломерата и снижение расхода топлива. Указанная цель достигается тем, что согласно спо5Х бу, включающему смешива ние, раздельное окомкование шихты верхнбго и нижнего слоев с накатыванием карбонатной извести на гранулы шихты нижнего слоя, в шихту верхнего слоя, составляющую ЗО-40% всей ее Miaccbi, карбонатную известь подают до окомкования шихты. Суммарная доля активных окисей кальция и магния, подаваемых в нижний слой шихты, составляет 1,5-1,7% массы шихты нижнего слоя. Доля активных окисей кальция и магния в пределах 1,5-1,7% массы шихты нижнего слоя выбрана опытдяым путем, исходя из того, что общеизвестный оптимальный расход извести определен как величина в 3,5-4,5% от массы шихты, а максимальная активность карбонатной извести наблюдается при наличии в ней ЗО-5О% активных окисей кальция и магния. Необходимость подачи карбонатной из вести за ЗО-.5О с до окончания процесса окомкования (только нижнего слоя) вызвана спедуюштли причинами. Условия спе. кания верхнего слоя шихты (примерно ЗО 40% всей массы шихты) отличаются от условий спекания нижнего слоя. Скорость спекания и скорость роста температуры в верхней части слоя значительно меньше, чем в нижней части, в то время, как газопроницаемость этого слоя шихты еще не ухудшена наличием жиакой фазы, размягченных материалов и др. факторами, т.е. газопроницаемость слоя не ниже исходной газопроницаемости шихты. Главный интенсификатор процесса в этой части слоя оптимизация температурно-теплового и га зового режимов. Формирование образовани жидкой фазы и снижение температуры начала размягчения материалов в этот пери од нельзя прислать целесообразным, так как они приведут к увеличению скорости охлаждения расплава, преимущественному образованию стекла и к неизбежному снижению прочности агломерата. Вместе с тем, снижение температуры плавления шихты и увеличение жидкоподвижности расплава в нижних 2/3 высоты спекаемого слоя является важнейшим интенсификатором процесса спекания и фактором, определяющим расход топлива и прочность агломерата. П р и м е р. В шихтовом отделении ,с1глофабрики на общем сборном конйейе- ре формируется шихта на оба слоя. Затем она подается на отметку окомкователей i ерхнего и нижнего слоев в соответствуюие буняеры. Карбонатная известьподатся на отметку окомкователей в бунер, расположенный между шихтовыми ункерами. Дозаторы шихтовых бункеров егулируются таким образом, в ижний слой поступало 60-70% всей массы шихты, а в верхний - 30-40%. Изменение этого соотношения масс каждого из слоев неизбежно снижает показатели спекания из-за ухудшения теплового состояния процесса и усложнения условий формирования конечной структуры агломерата. Карбонатная известь подается в шихту верхнего слоя на конвейер шихты, который расположен между бункерами шихты и загрузочной стороной окомкователей верхнего слоя, т.е. она поступает в барабан цо смешивания и окомкования шихты. В шихту нижнего слоя карбонатная известь подает ся обводным конвейером, который заканчивается внутри окомкователя со стороны разгрузки шихты. Длина консоли конвейера, располагаемой внутри окомкователя со стороны разгрузки, должна составлять 2,53,О метра, что обеспечит выдачу карбонатной извести в массу оксЯлкованной шихты за 40-50 с до конца ее окомкования. Увеличение этого времени приводит к частичному закомкованию извести, а уменьшение - к ухуашению ее распределения. Оба эти фактора отрицательно сказываются на процессе спекания. Результаты лабораторной проверки предлагаемого способа приведены в таблице. Приведенные данные показывают, что самые высокие результаты при применении технологии подачи карбонатной извести в конце окомкования для спекания двухслойных шихт, получены при подаче карбонатной извести в конце окомкования шихты нижнего слоя. При этом лучшие результаты получены при соблюдении основных параметров: соотношении слоев 30-40 содержание СаО + М О в ших6О-7Оте нижнего слоя 1,5-1,7% и подаче извести за 4О-5О с до окончания процесса окомкования шихты нижнего слоя. Изменение этих параметров приводит к ухудшению технико-экономических показателей агломерационного процесса. Использование изобретения позволяет увеличить производительность агломерационных машин на 12,8%, уменьшить содержание мелочи (О-5 мм) в готовом агло58725826

мерате на 9,4% и снизить расхоц топливаруб. на 1 млн. т агломерата, буа

на 12,3%.учета в доменном цехе эффекта

Экономический эффект от внеаре-от снижения соаержания мелочи в агло-

ния изобретения составит 47 тыс.мерате..

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты | 1980 |

|

SU872581A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ подготовки агломерационной шихты к спеканию | 1985 |

|

SU1294851A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1435631A1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ окускования железорудных материалов | 1977 |

|

SU692856A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 2014 |

|

RU2552218C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

-4Q

во ,|.в

l aBecTb. nooaerca в шихту oo начале окомкования.

Т арбояатную известь поаакгг в конце окомкования оанослойиой шихты.

арбоватнук взвесть пооают в конце о((ок{ковання шихты нижнего слоя. Формула изобретения 1, Способ интенсификации агломерацй-; онного процесса,. включающий смешивание, раздельное окомкование шихты верхнего и нижнего слоев с. накатыванием карбонатной извести на -гранулы шихты нижнего слоя, отличающийся тем, что, с целью упрочнения агломерата и снижения расхоца топлива, в шихту верхнего слоя, составляющую ЗО-4О% всей ее массы, подают карбонатную известь цо окомкования щихты.

a jiSL ,SL .so. „m. j

8O 7O eo 50 4O 45

SO

30 40

5O eo 4O 45

l.e 1.6 .Q ;t.e XflL 1-Q 1,6 1,8 1.7 1,5 :i,5 l.T l.e

Авторы

Даты

1981-10-15—Публикация

1980-02-20—Подача