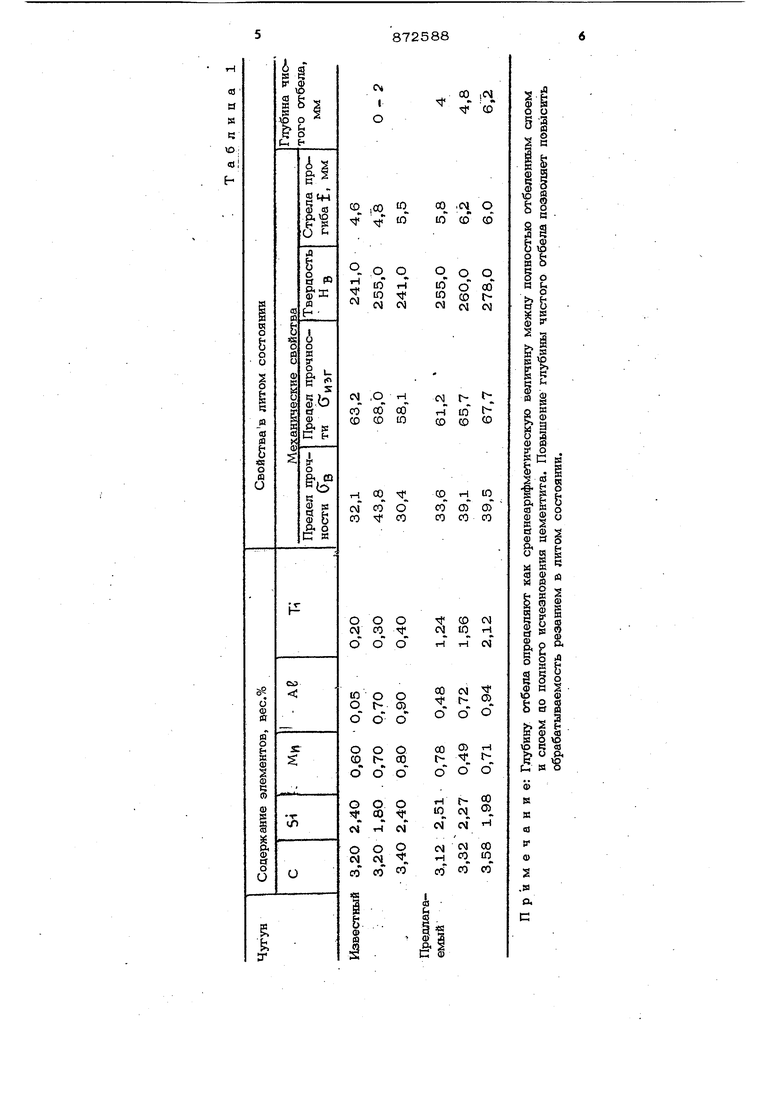

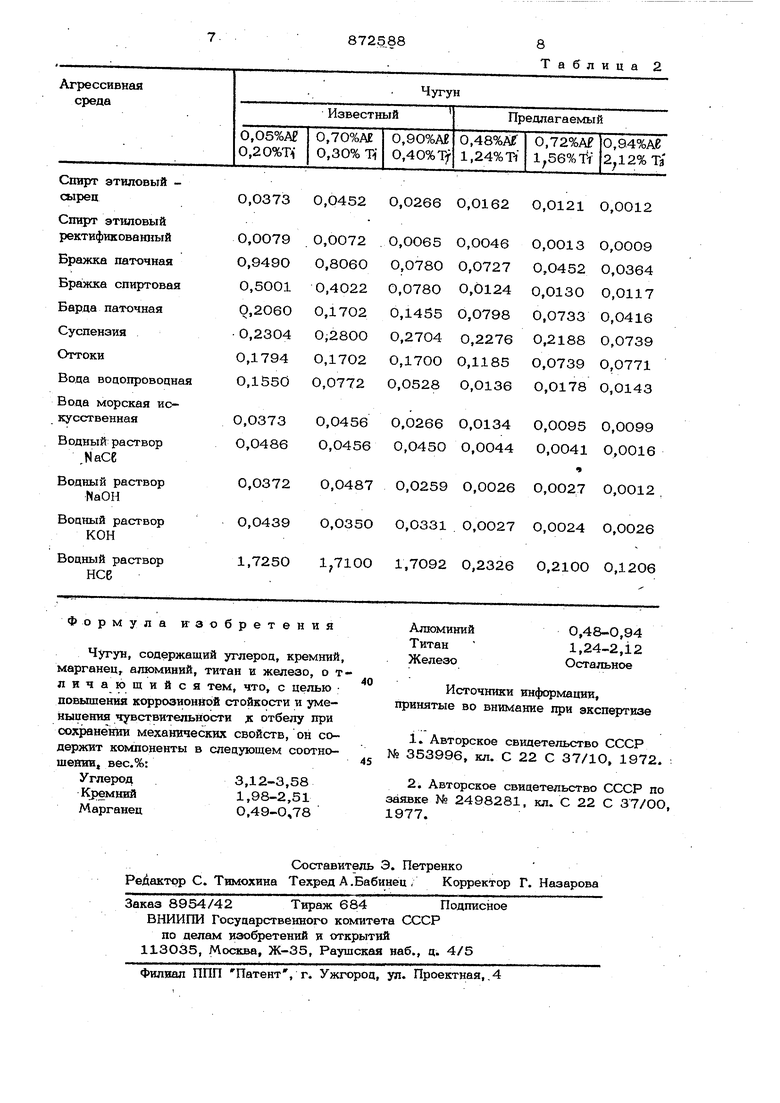

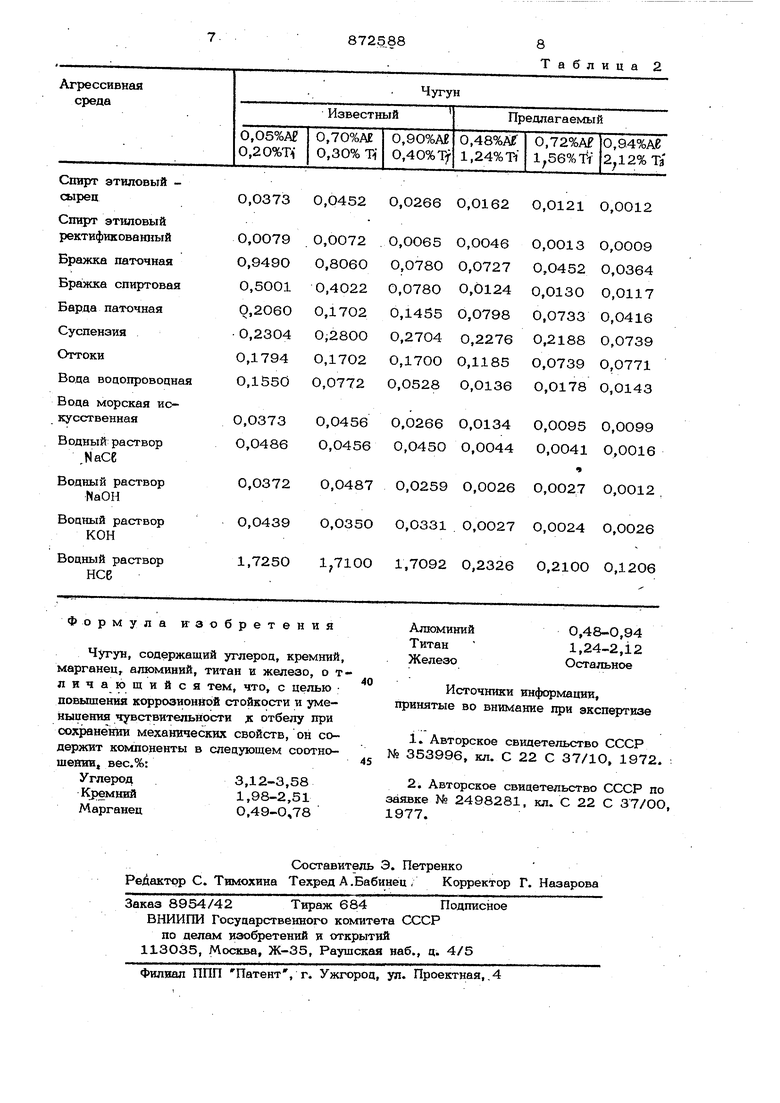

Изобретение относится.к металлургии, конкретнее к изысканию коррозионностойких чугунов с повышенными механическими свойствами, используемых оля деталей машин и оборудования, работающих, например, в спиртовом произвоцстве. Известен чугун следующего химического состава, вес.%: 2.2-3,7 Углерод О,5-О,3 Кремний 0,8-3,0 Марганец 2-7 Алюминий О,1-1,О 0,16 -1,0 Остальное Железо Недостатком такого чугуна является склонность к межкристаллитной и точечной коррозии в агрессивных средах. Наиболее близким к предлагаемому по технической сущности и достигаемому реэультату является чугун 2 следующего химического состава, вес.%: Углерод3,2-3,4 Кремний1,8-2.4 ет ст зи те ки гу не ко ве де Марганец0,6-0,8 Алюминий0,5-0,9 ТитанО,2-О,4 ЖелезоОстальноеНедостатком известного чугуна являся низкая коррозионная стойкость и чуввительность к отбелу. Цель изобретения - повыщение корроонной стойкости и уменьшение чувствильности к отбелу при сохранении вьюох механических свойств. Данная цель достигается тем, что чун, содержащий углерюд, кремний, маргац, алюминий, титан и железо, содержит мпоненты в следующем соотношении, с.%: 3,12-3,58 Углерод 1,98-2,51 Кремний 0,49-0,78 Марганец 0,48-0,94 Алюминий 1,24-2,12 Остальное Железо Чугун в качестве примесей может соржать серу (не более 0,15 вес.%) и фосфор (не более 0,20 вес.%) хром/цо О,05 вес.%). Пример. Для получения препдагае МОГЧ5 чугуна готовят экзотермические легирующие смеси, которые помещают на дно разливочного ковша и сжигают перед выпуском в него жидкого чугуна ваграноч ной плавки. Легирование чугуна при этом пронсходит в результате перемешивания обрабатываемого жидкого чугуна с жидким экзотермическим расплавом. В состав экзотермической легирующей смеси входят, вес.%: порошок железной окалины (отход кузнечного и прокатного производства) 50-6О; порошок или крупа алюминиевая 2О-25, ферротитан 20-25. Испытания коррозионной стойкости про водят по стандартной методике, описанно в РТМ 26-01-21-68, При исследовании используют весовой метод оценки коррозионной стойкости по потере массы образца яо и после испытания, который выражается показателем коррозии в мм/год В табл. 1 приведены химический состав, механические свойства и глубина о бела предлагаемого и известного чугунов, в табл. 2 - глубинный показатель коррозии. Увеличение содержания титана до 1,22,0% способствует получению коррозионностойких чугунов при сохранедаи высоких Механических и технологических свойств. Поскольку полученные таким образом чугуны обладают высокой коррозионной . стойкостью (коррозионная стойкость не превышает 4 балла по ГОСТ 13819-68 при отсутствии склонности к межкристаллитной коррозии, к структурно-избирательной, к коррозионному растрескиванию, к точечной коррозии), это позволяет реко- мендовать их в качестве достаточно надежного конструкционного материала для деталей машин и оборудования пищевого машиностроения. Предлагаемый чугун не обладает токсичностью, применяемые материалы дешевы и недефицитны. .Годовой экономический эффект от внецI рения данного Чугуна только на двух предприятиях пищевой промьшшенности составит более 200 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионно-износостойкий чугун | 1979 |

|

SU823448A1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2009 |

|

RU2409697C1 |

| ФЕРРИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2024644C1 |

| НЕСТАБИЛИЗИРОВАННАЯ АУСТЕНИТНАЯ СТАЛЬ, УСТОЙЧИВАЯ К ЛОКАЛЬНОЙ КОРРОЗИИ В СКД-ВОДЕ | 2022 |

|

RU2790717C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| Чугун | 1984 |

|

SU1154365A1 |

| ЖАРОСТОЙКАЯ АУСТЕНИТНАЯ СТАЛЬ | 2021 |

|

RU2781573C1 |

| Аустенитная коррозионно-стойкая сталь с азотом | 2019 |

|

RU2716922C1 |

Авторы

Даты

1981-10-15—Публикация

1979-12-26—Подача