(54) СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА ОБЖИГА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЛИТОВОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА С ПЫЛЕПОДАВЛЕНИЕМ ПРИ ЕГО ОБЖИГЕ И ЦЕМЕНТ НА ОСНОВЕ ЭТОГО КЛИНКЕРА | 2003 |

|

RU2237628C1 |

| Способ регулирования введения добавки | 1982 |

|

SU1039914A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА ОСНОВЕ ИЗГОТОВЛЕННОГО ПОРТЛАНДЦЕМЕНТА | 1995 |

|

RU2060979C1 |

| Способ управления процессом обжига гранулообразного материала, преимущественно керамического спека во вращающейся печи | 1979 |

|

SU775595A1 |

| Устройство для охлаждения сыпучего материала | 1981 |

|

SU1004731A1 |

| Способ производства цементного клинкера | 1987 |

|

SU1583379A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО ПОРТЛАНДЦЕМЕНТА И СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОНА НА ЕГО ОСНОВЕ | 2005 |

|

RU2304562C2 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

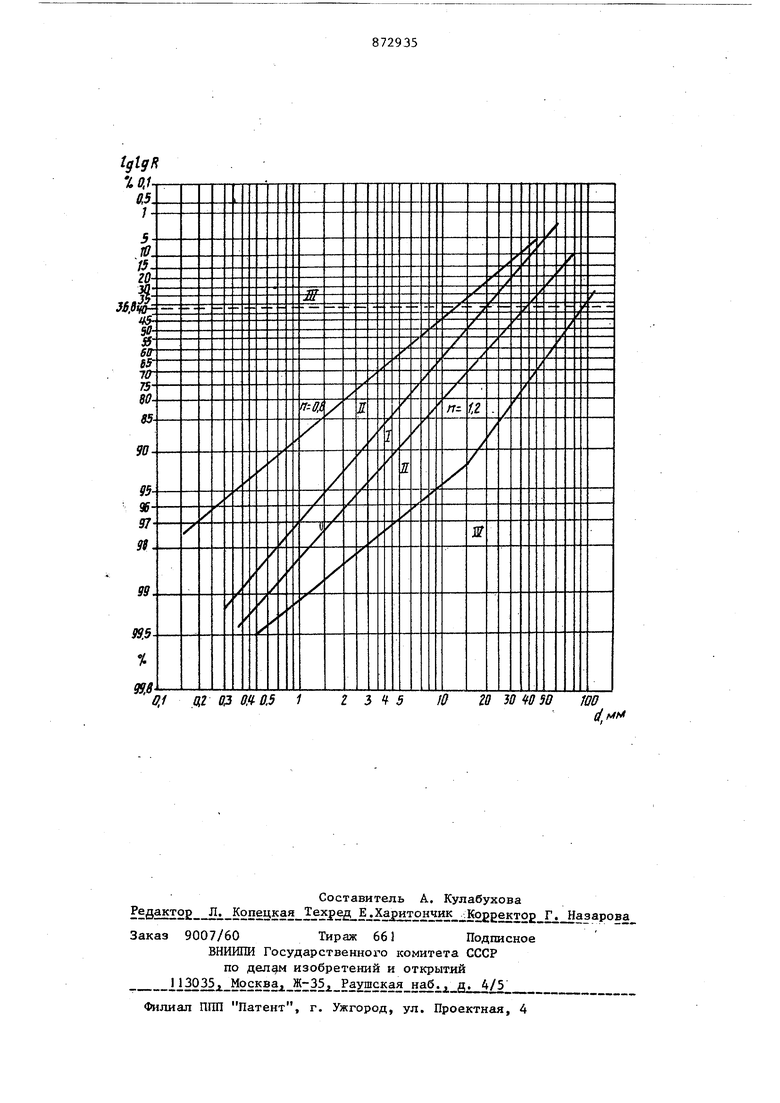

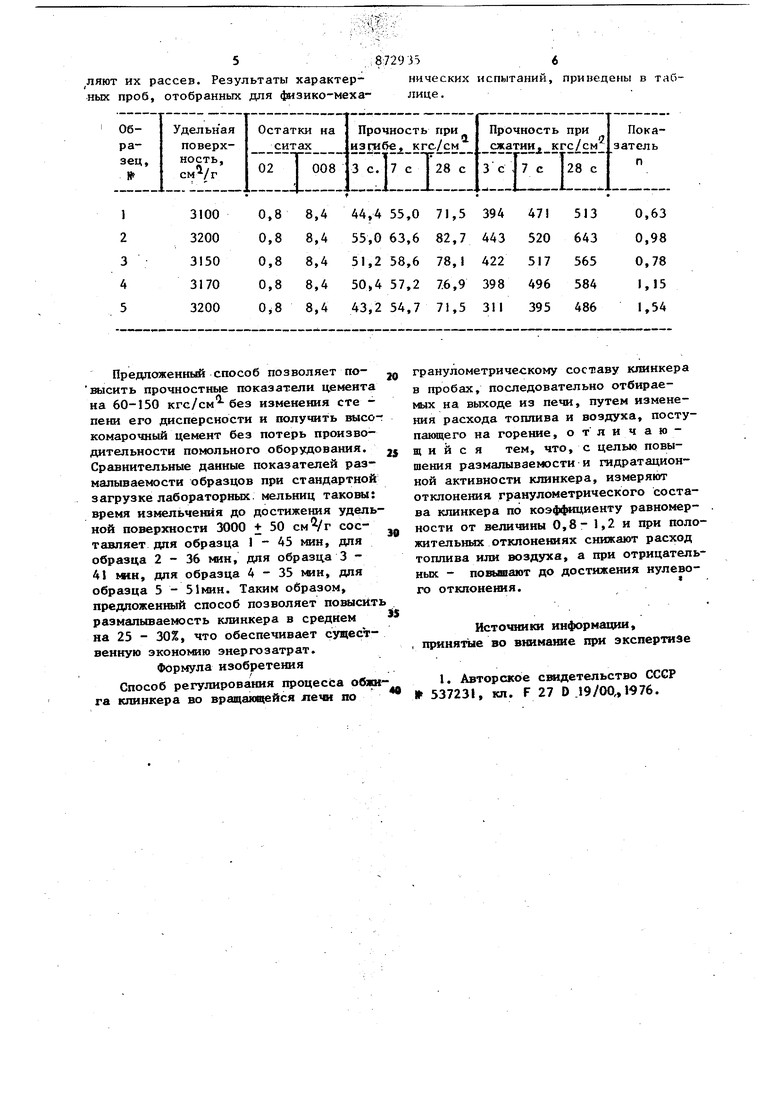

Изобретение относится к способам регулирования процесса обжига и может применяться в цементной промышленности. ,Известен способ регулирования процесса обжига клинкера во вращающейся печи по гранулометрическому составу клинкера в пробах, последовательно отбираемых на выходе из печи, путем изменения расхода топлива и воздуха, поступающего на горение ГП, Недостатком данного способа являет ся отсутствие прямой зависимости между крупностью (средним размером) гранул клинкера и его качеством, поэтому такой способ регулирования может не привести к повышению гидратациоиной активности клинкера. Цель изобретения - повьпиенИе размапываемости и гидратационной активности клинкера. Цель достигается тем, что для ре гулирования процесса обжига клинкера во вращанидейся печи по гранупометриlecKOMy составу клинкера в пробах, последовательно отбираег« 1х на выходе г13 печи, путем изменения расхода топлива и воздуха, поступающего на горение, измеряют отклонение гранулометрического состава клинкера по коэффициенту равномерности(п) от величины 0,8-1,2 и при положительных отклонениях снижают расход топлива и (или) воздуха, а при отрицательных - повышают до достижения нулевого отклонения. На чертеже представлены анаморфозы гранулометрического состава клинкера печи. Способ осув ствляют следующим образом. Для печи экспериментальным путем определяют зависимость гидратационной активности клинкера от подъема (тангенса угла наклона к оси абсцисс) анаморфозы (т.е. отображающей линии)гранулометрического состава клинкера в системе координат Розина-Раммпера3Шперлинга-Беннета (см. черт.)- В этой сисз-еме координат по оси абсцисс отло жен логарифм диаметра гранул клинкера (d), а по оси ординат - двойной логарифм доли гранул крупнее d по массе в гфоцентах ()д 1д R) . Эта зависимость является noctoHHHoA для вращающихся печей всех типоразмеров, поскольку оптимальные lio гидратационной активности клинкеры, как установлено экспериментально, группируются в диапазоне анаморфоз с коэффициентом равномерности распределения п (подъемом) 0,8- 1,2. Таким зерновым составам клинкера соответствует определенная область измерения расхода тошшва и {воздуха. Режим обжига в печи настраиВ 1ют на получение клинкеров, характеризующихся значениями подъема анаморфоз их зерновых составов в указанном диапазоне.. В процессе регулирования обжига измеряют указанный параметр и при его отклонении от оптимального диапазона п 0,8- 1,2 определяют знак отклонения. Положительные значения отклонения(пережог) указывают, что данный параметр изменяется справа от оптимума, поэтому, уменьшая расход топлива и(или)воздуха, добиваются приближения параметра к оптимуму, а достижению оптимума соответств йет значение отклонения, близкое или равное нулю. npiFj (р-рицательном значении отклонения (недОжог, область зерно вых составов слева от оптимума) увел чивают расход топлива и(или)воздуха, что приводит к перемещению анаморфозы состава клинкера в области оптимум по гидратационной активности. Таким образом, достигают повьшения гидратационной активности клинкера на 30 150 кгс/см. Способ можно использовать на печа любых типоразмеров с холодильниками любых типов. Предлагаемьй способ по сравнению с известным обладает наличием экстремальной связи подъема гранулометрического состава с гидратационной активностью клинкера. Кроме того, процесс обжига регулируется не по абсолютным значениям крупности гранул клинкера, которые непосредстве но не связаны с их структурой и гидратационной активностью, а по характеристике подъема зернового состава, т.е. коэффициентом равномерности. Экспериментально показано, что при П 1 процесс формирования каждой гр нулы клинкера происходит из од1;ого 35 ядра, тогда как при п 1,2 из нескольких ядер, а при п 0,8 из одного ядра формируется несколько гранул. Вне оптимального диапазона п гранулы клинкера по этой причине теряют однородность структуры и постоянство среднего химического состава. Объяснение существования оптимального диапазона подъема гранулометрического состава клинкера по критерию гидратационной. активности состоит в том, что при п, равном 0,8- 1,2, обеспечиваются наиболее свободные условия для образования и кристаллизации алита с минимальной степенью перекрытия областей подпитки маточным расплавом. Кроме того, при п 0,8- 1,2 минимальными являются колебания, гранулометрии клинкера во времени (при прочих равных условиях). Поэтому диапазон п 0,8- 1,2 соответствует наиболее отчетливой кристаллизации алита в,клинкерах и минимальной сопротивляемости их измельчению. Эти преимущества имеют место при содержании жидкой фазы в клинкерах, в процессе обжига 20-23%. При увеличении количества жидкой фазы до 25-30% или снижении ее количества до 15-20% гранулометрию клинкера с подъемом п 0,8-1,2 не удается получать стабильно и для повышения гидратационной активности клинкера следует изменить химический состав исходного сырья. При нахождении гранулометрии клинкера в диапазоне подъема п 0,8 1,2 процесс его обжига мхзжет рассматриваться как оптимизированный по критерию гидратационной активности клинкера. В этом случае повьщ1ение активности клинкера путем дальнейшего регулирования процесса обжига невозможно и следует использовать другие факторы, например повышение дисперсности и введение активных компонентов в сырье, повышение интенсивности охлаждения клинкера и т.п. После осуществления ртих изменений следует заново пользоваться предлагаемым способом, поскольку значения п зависят от дисперсности и состава сырьевой смеси и других технологических факторов и при их изменениях также меняются. П р и м е р. На вра1 а}ощейся печо. азмером 5 х 185м проведены экспериенты с целью получения данных о заисимости активности клинкера от поазателя п . Производят отбор проб линкера с образца печи и осуществ5:8:729 356

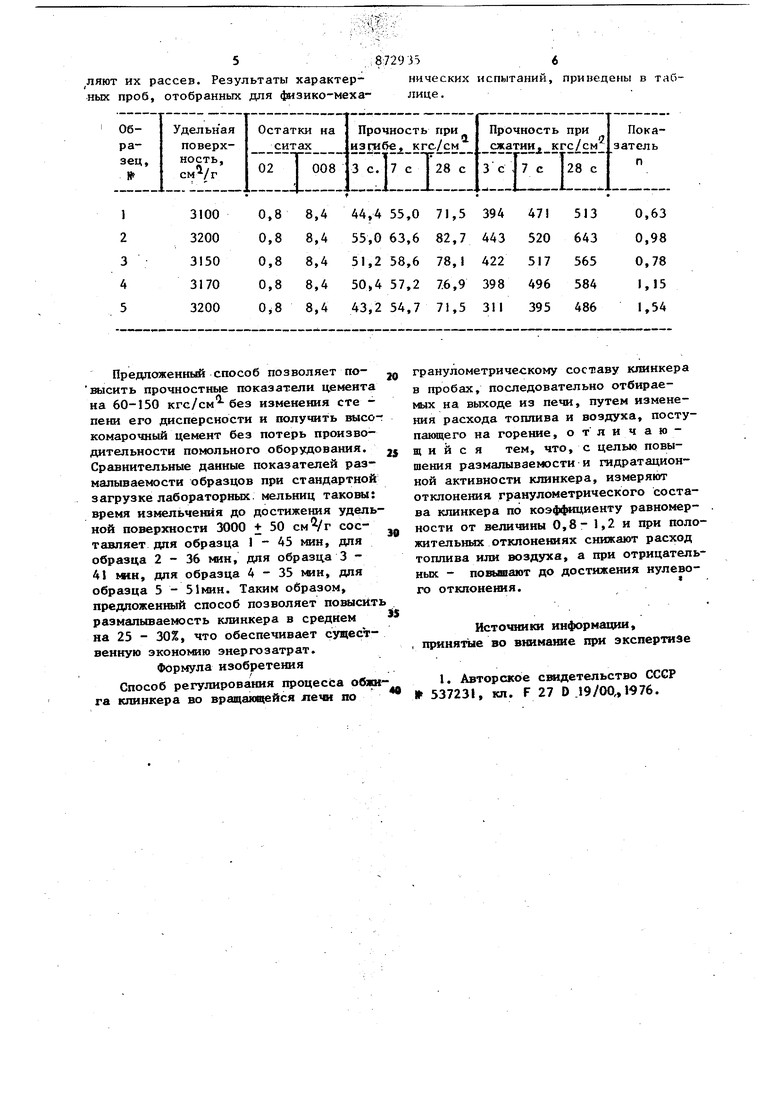

ляют их рассев. Результаты характер-нических испытаний, приведены в табных проб, отобранных для физико-меха-лице. Предложенный способ позволяет по- выснть прочностные показатели цемента на 60-150 кгс/см без изменения сте пени его дисперсности и получить высо комарочный цемент без потерь производительности помольного оборудования. Сравнительные данные показателей размалываемости образцов при стандартной загрузке лабораторных, мельниц таковы: время измельчения до достижения удель ной поверхности 3000 + 50 составляет для образца I - 45 мин, для образца 2-36 мин, для образц а 3 41 мнн, для образца 4-35 мин, для образца 5 - 51мин. Таким образом, предложенный способ позволяет повысит размапываемость клинкера в среднем на 25 - 30%, что обеспечивает существенную экономию энергозатрат. Формула изобретения Способ регулирования процесса обзи га клинкера во вращаняцейся по гранулометрическому составу клинкера в пробах, последовательно отбираемых на выходе из печи, путем изменения расхода топлива и воздуха, поступающего на горение, отличающийся тем, что, с целью повышения размалываемости и гидратационной активности клинкера, измеряют отклонения гранулометрического состава клинкера по коэффициенту равномерностн от величины 0,8- 1,2 и при положительных отклонениях снижают расход топлива или воздуха, а при отрицательных - повьшают до достижения нулевого отклонения. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 5372Э1, кл. F 27 D .19/00,, 1976.

Авторы

Даты

1981-10-15—Публикация

1979-09-26—Подача