(54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО

КЛИНКЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1985 |

|

SU1265168A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1997 |

|

RU2101247C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU639827A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU990715A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1977 |

|

SU707898A1 |

1

Изобретение относится к производству вяжущих материалов, в частности к составам сырьевых смесей для получения портландцементного клинкера, и может быть использовано в промышле1шостн строительных материалов.

Известна сырьевая смесь для получения портландцементного клинкера, включающая известняковый , тлинистый компоненты и железистую добавку, при следующем содержании компонентов, мас.%: известняк 79,54; глина 18,55; огарки 1,91 1.

Наиболее близкой по технической сущности и достигаемому результату к изобретению известна сырьевая смесь 2 для получения портландцементного клинкера, включающая известняковый, глинистый компоненты, железистые огарки, вулканический туф и карбонат магния, при следующем соотнощении компонентов, мас.%:

Известняк75-88,8

Глина1-14,0

Железистые огаркн0,1-5,0

Вулканический туф1-10

Карбонат магния0,1-5,0

Недостатками известных сырьевых смесей являются низкая скорость протекания процесса клинкерообразования, размалываемость и гидратационная активность клинкера.

Целью изобретения является ускорение процесса клинкерообразования, повыщение размалываемости и гидратационной активности клинкера.

10Поставленная цель достигается тем, что сырьевая смесь для получения портландцементного клинкера, включающая известняковый, глинистый компоненты, железистые огарки и кремнеземсодержащую корректирующую добавку, 15 содержит в качестве корректирующей добавки перлит фракции 0,01-25 мм при следующем соотнощении компонентов, мас.%:

Глинистый компонент10-20

Железистые огарки1,2-2,8

20Перлит фракции

0,01-25 мм3-10

Известняковый компонентОстальное

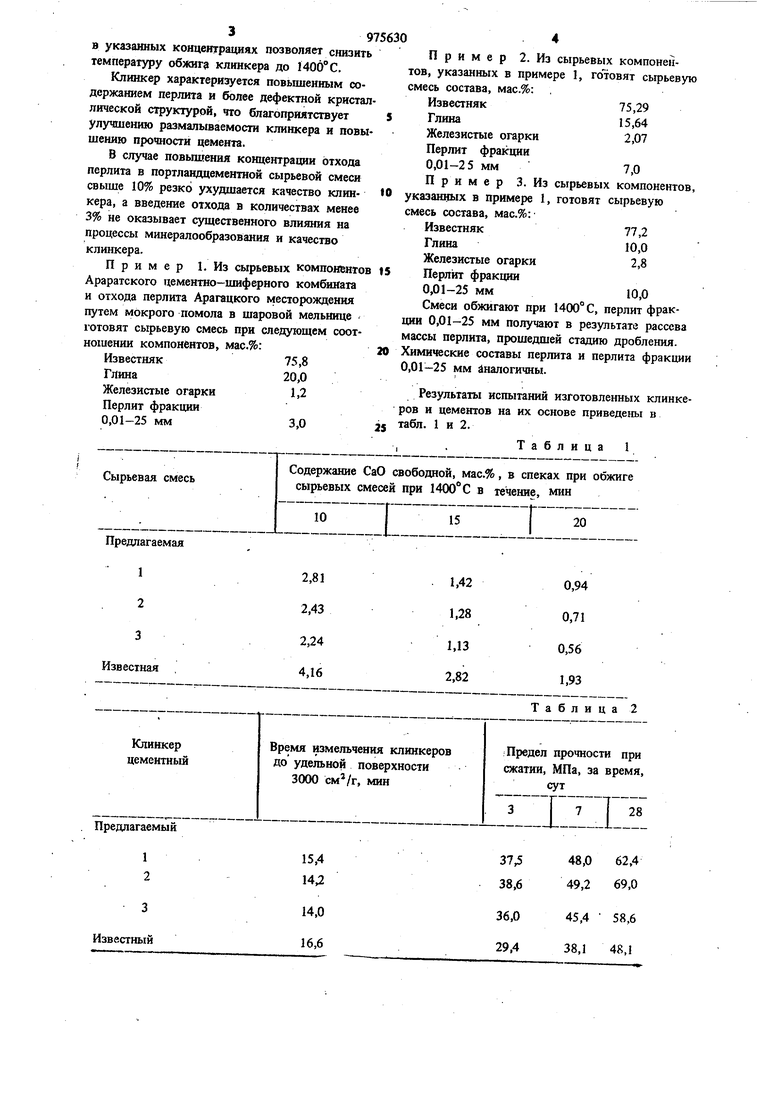

Применение в составе портлаш намети и f,rx -сырьевых смесей перлита (фракции 0,0 - мм 39 в указанных концентрацнях позволяет С1шзнть температуру обжигу клинкера до 1406° С. Клинкер характеризуется повышенным содержанием перлита и более дефектной крнстал лической структурой, что благоприятствует улучшению размалываемости клинкера н повы шению прочности цемента. В случае повьпиения концентрации отхода перлита в портландцементной сырьевой смеси свыше 10% резко ухудшается качество клннкера, а введение отхода в количествах менее 3% не оказывает существенного влняння на процессы минералообразования и качество клинкера. Пример 1. Из сырьевых компоненто Араратского цементно-шиферного комбината и отхода перлита Арагацкого месторождения путем мокрого помола в шаровой мельнице готовят сьфьевую смесь при следующем соотношении компонентов, мас.%: Известняк75,8 Глина20,0 Железистые огарки1,2 Перлит фракции 0,01-25 мм3,0

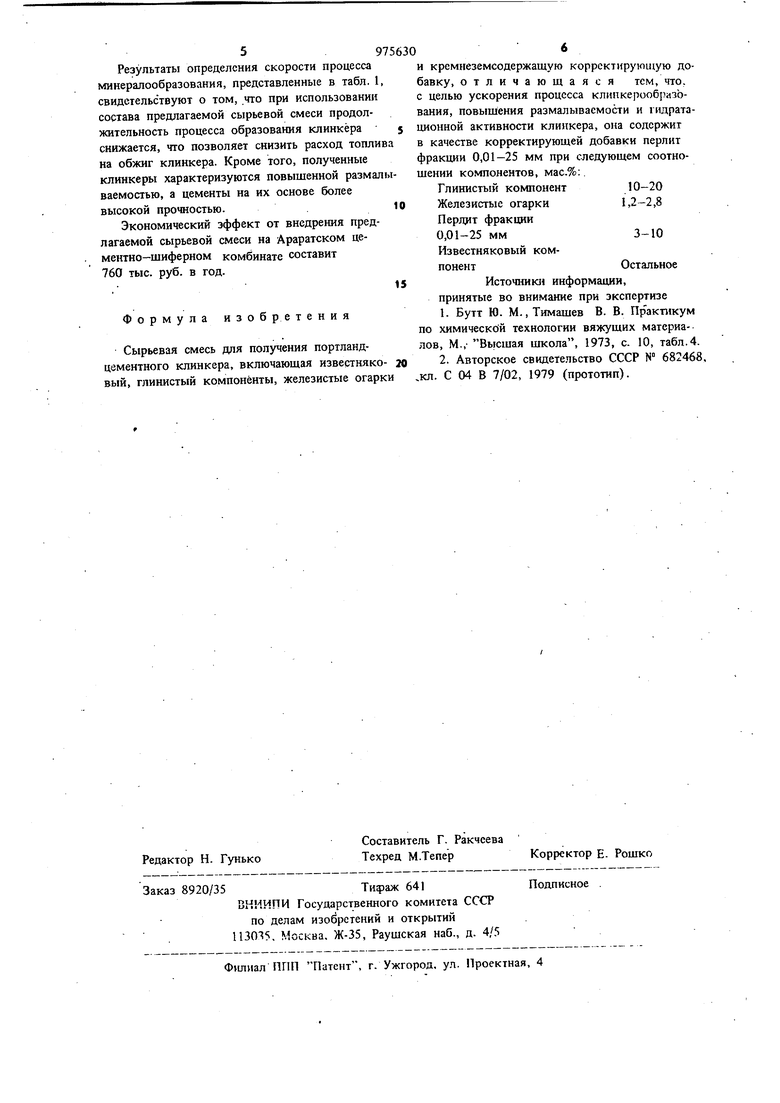

Предлагаемая Пример 2. Из сырьевых компонентов, указанных в примере 1, готовят сырьевую смесь состава, мас.%: Известняк75,29 Глина15,64 Железистые огарки2,07 Перлит фракции 0,01-25 мм7,0 Пример 3. Из сырьевых компонентов, указанных в примере 1, готовят сырьевую смесь состава, мас.%: Известняк77,2 Глина10,0 Железистые огарки2,8 Перлит фракции 0,01-25 мм10,0 Смеси обжигают при 1400° С, перлит фракции 0,01-25 мм получают в результате рассева массы перлита, прошедшей стадию дробления. Химические составы перлита и перлита фракции 0,01-25 мм Аналогичны. Результаты испытаний изготовленных клинкеров и цементов на их основе приведены в табл. 1 и 2. Таблица 1 Результаты определения скорости процесса минералообразования, представленные в табл. 1 свидетельствуют о том, .что при использовании состава предлагаемой сырьевой смеси продолжительность процесса образования клинкера снижается, гго позволяет снизить расход топли на обжиг клинкера. Кроме того, полученные клинкеры характеризуются повышенной размал ваемостью, а цементы на их основе более высокой прочностью. . Экономический зффект от внедрения предлагаемой сырьевой смеси на Араратском цементно-шиферном комбинате составит 760 тыс. руб. в год. Формула изоб ре тения Сырьевая смесь для получения портландцементного клинкера, включающая известняковый, глинистый компоненты, железистые огарк и кремнеземсодержащуго корректируюи1ую добавку, отличающаяся тем, что. с целью ускорения процесса клипкерообразЬвания, повышения размалываемости и гидратационной активности клинкера, она содержит в качестве корректирующей добавки перлит фракции 0,01-25 мм при следующем соотношении компонентов, мас.%:. Глинистый компонент10-20 Железистые огарки1,2-2,8 Пердит фракции 0,01-25 мм3-10 Известняковый компонентОстальноеИсточники информации, принятые во внимание при экспертизе 1.Бутт Ю. М., Тимашев В. В. Практикум по химической технологии вяжущих материалов, М.,- Вьюшая школа, 1973, с. 10, табл.4. 2.Авторское свидетельство СССР № 682468, кл. С 04 В 7/02, 1979 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-06-15—Подача