(54) ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРТАЛЬНЫЙ СТАНОК | 1997 |

|

RU2130824C1 |

| Устройство для глубокого сверления | 1982 |

|

SU1077714A1 |

| ФРЕЗА КОНЦЕВАЯ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507038C1 |

| Способ сверления глубоких отверстий и сверлильная головка для глубокого сверления | 1975 |

|

SU695073A1 |

| СПОСОБ ОХЛАЖДЕНИЯ РЕЖУЩЕЙ ЧАСТИ СВЕРЛА ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ И СВЕРЛО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2156180C2 |

| СПОСОБ РАЗМЕЛЬЧЕНИЯ СТРУЖКИ НА ВЫХОДЕ ИЗ ЗОНЫ ГЛУБОКОГО СВЕРЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1997 |

|

RU2149081C1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088381C1 |

| УСТРОЙСТВО ДЛЯ ОТВОДА СМАЗЫВАЮЩЕ-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ СО СТРУЖКОЙ ПОРТАЛЬНОГО СТАНКА | 1997 |

|

RU2130825C1 |

| Динамометрическая борштанга для глубокого сверления отверстий | 1981 |

|

SU986639A2 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1995 |

|

RU2088383C1 |

1

Изобретение относится к механической обработке металлов и наиболее успешно может быть использовано в производстве теплообменной аппаратуры энергоустановок.

Известен инструмент для обработки глубоких отверстий, выполненный в. виде жесткого стержня с каналами для подвода смазывакнде-охлёокдающей жидкости и отвода стружки, на которам жестко закреплены режущие и опорные пластиики t1J

Однако при обработке отверстий с помощью этого инструмента качество поверхностногослоя в процессе обработки изменяется вследствие изменения сил резания.

Наиболее близким к предлагаемому по технической сущности является инструмент для обработки глубоких отверстий, выполненный в виде стержня с каналами для подвода смазывающе-охлаждающей жидкости и отвода стружки, на котором закреплены режущие пластинки и установлены опорные элементы в виде цилиндрических вставок 2.

Недостатком этого инструмента является ограниченная возможность стабилизации качества-поверхностного

слоя обрабатываемых отверстий в процессе обработки вследствие того что геометрические параметры вставок этого инструмента изменяются дискретно.

Целью изобретения является обеспечение стабильности качественных параметров поверхностного слоя отверстий.

10

Указанная цель достигается тем, что каждая вставка инструмента выполнена пустотелой с переменной толщиной стенки, минимальной в зоне ее контакта с поверхностью обрабатывае5 мого отверстия, причем в каждой

вставке выполнены радиально расположенные отверстия, а в стержне инструмента выполнен дополнительный продольный канал, соединенный с радиаль20ными отверстиями вставок.

В определенных условиях дополнительнйй канал инструмента может быть совмещен с каналом для подвода смазывающе-охлаждающей жидкости.

25

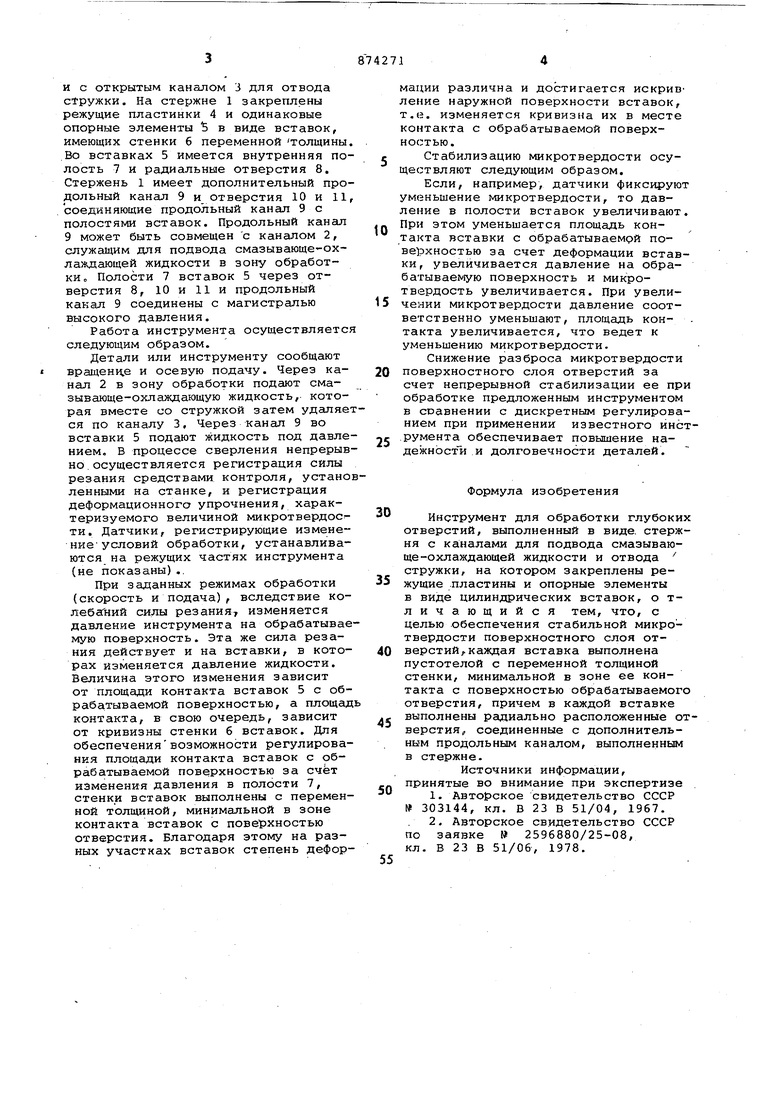

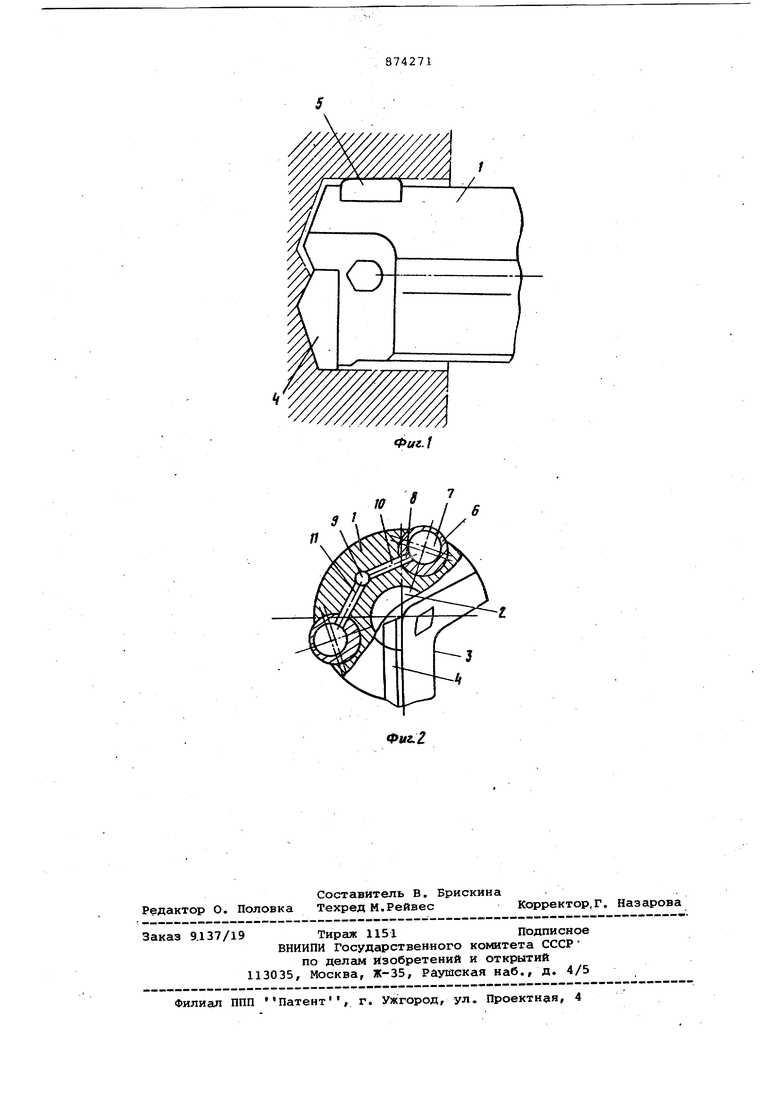

На фиг. 1 показан предлагаемый инструмент, вид сбоку; на фиг. 2 то же, со стороны режущей части.

Инструмент состоит .из стержня 1 с глухим центральным каналом 2 для подвода смазывающе-охлаждающей жидкости

и с открытым каналом 3 для отвода стружки. На стержне 1 закреплены режущие пластинки 4 и одинаковые опорные элементы 5 в виде вставок, имеющих стенки 6 переменной толщины. . Во вставках 5 имеется внутренняя полость 7 и радиальные отверстия 8. Стержень 1 имеет дополнительный продольный канал 9 и отверстия 10 и 11, соединяющие продольный канал 9 с полостями вставок. Продольный канал 9 может быть совмещен с каналом 2, служащим для подвода смазывающе-охлаждающей жидкости в зону обработки Полости 7 вставок 5 через отверстия 8, 10 и 11 и продольный канал 9 соединены с магистралью высокого давления.

Работа инструмента осуществляется следующим образом.

Детали или инструменту сообщают вращение и осевую подачу. Через канал 2 в зону обработки подают смазывающе-охлаждающую жидкость, которая вместе со стружкой затем удашяется по каналу 3, Через канал 9 во вставки 5 подают жидкость под давлением. В процессе сверления непрерывно, осуществляется регистрация силы резания средствами контроля, установленными на станке, и регистрация деформационного упрочнения, характеризуемого величиной микротвердос ти. Датчики, регистрирующие изменение условий обработки, устанавливаются на режущих частях инструмента (не показаны) ..

При заданных режимах обработки (скорость и подача), вследствие колебаГний силы резания изменяется давление инструмента на обрабатываемую поверхность. Эта же сила резания действует и на вставки, в которах изменяется давление жидкости. Величина этого изменения зависит от площади контакта вставок 5 с обрабатываемой поверхностью, а площадь контакта, в свою очередь, зависит от кривизны стенки б вставок. Для обеспечениявозможности регулирования площади контакта вставок с обрабатываемой поверхностью за счёт изменения давления в полости 7, стенки вставок выполнены с переменной толщиной, минимальной в зоне контакта вставок с пове5)хностью отверстия. Благодаря этому на разных участках вставок степень деформации различна и достигается искрив ление наружной поверхности вставок, т.е. изменяется кривизна их в месте контакта с обрабатываемой поверхностью.

с Стабилизацию микротвердости осуществляют следующим образом.

Если, например, датчики фиксируют уменьшение микротвердости, то давление в полости вставок увеличивают.

При этом уменьшается площадь контакта вставки с обрабатываемой пове эхностью за счет деформации вставки, увеличивается давление на обрабатываемую поверхность и микротвердость увеличивается. При увеличении микротвердости давление соответственно уменьшают, площадь кон- . такта увеличивается, что ведет к уменьшению микротвердости.

Снижение разброса микротвердости

0 поверхностного слоя отверстий за

счет непрерывной стабилизации ее при обработке предложенным инструментом в сравнении с дискретным регулированием при применении известного инст5 РУмента обеспечивает повышение надежност и и долговечности деталей.

Формула изобретения

Инструмент для обработки глубоких отверстий, выполненный в виде, стержня с каналами для подвода смазывающе-охлаждающей жидкости и отвода стружки, на котором закреплены режущие .пластины и опорные элементы в виде цилиндрических вставок, о тличающийся тем, что, с целью обеспечения стабильной микротвердости поверхностного слоя от0 верстий каждая вставка выполнена пустотелой с переменной толщиной стенки, минимальной в зоне ее контакта с поверхностью обрабатываемого отверстия, причем в каждой вставке

, выполнены радиально расположенные отверстия, соединенные с дополнительным продольным каналом, выполненным в стержне.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-23—Публикация

1979-04-13—Подача