(54) УСТАНОВКА ДЛЯ ЛИТЬЯ ПОД НИЗКИМ ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья под газовымдАВлЕНиЕМ лЕгКО-ОКиСляющиХСяРАСплАВОВ | 1978 |

|

SU793713A1 |

| Установка для литья под низким давлением | 1975 |

|

SU530747A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2015828C1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1988 |

|

RU2051005C1 |

| Установка для получения тонкостенных отливок | 1972 |

|

SU452947A3 |

| Установка для литья расплавов под низким давлением преимущественно с противодавлением | 1974 |

|

SU482243A1 |

| Металлопровод для литья под низкимдАВлЕНиЕМ | 1979 |

|

SU806247A1 |

| Установка для литья под низким давлением | 1973 |

|

SU439343A1 |

| Установка для литья под низким давлением | 1973 |

|

SU443722A1 |

1

Изобретение относится к литейному производству, в частности., к устано вкам для литья расплавов под низким , давлением.

Известна установка для литья под низким давлением, включающая герметизированную камеру с размещенными в ней обогреваемым тиглем и металлопроводом, соединенным с литейной формой 1..

Недостатком известной установки является наличие в ней металлопроводаг, постоянно находящегося в жидком . расплаве и, как следствие этого, имеющего низкую надежность.

Металлопровод является наиболее . ответственным узлом установок, литья под низким давлением. От его конструкции и материала, из которого он «зготовлен, во многом зависят качество отливок, легкость их удаления из формьа и, главное, надежность, работы установки.

низкая стойкость металлопроводд объ.ясняется, в основном, физико-хямическим взаимодействием его матер гша с расплавом имеющим высокую темпе ратуру. В связи с этим металлопроводы часто выходят из строя, что существенно отражается на работе установки в целом.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является установка для литья под низким давлением, включающая стыкуемую с печью с обогреваемым тиглем литейную форму, трубопровод подачи сжатого воздуха и металло10провод 2.

Недостатком этой конструкции является низкая надежность ее в работе.

Цель изобретения - повышение на15дежности.

Поставленная цель достигается тем, что в установке, включающей стыкуемую с печью с обогреваемым тиглем литейную форму, трубопровод подачи

20 сжатого воздуха и металлопровод, печь снабжена приводом поворота вокруг горизонтальной оси, а металлопровод образован внутренними стенками тигля и донной частью формы.

25

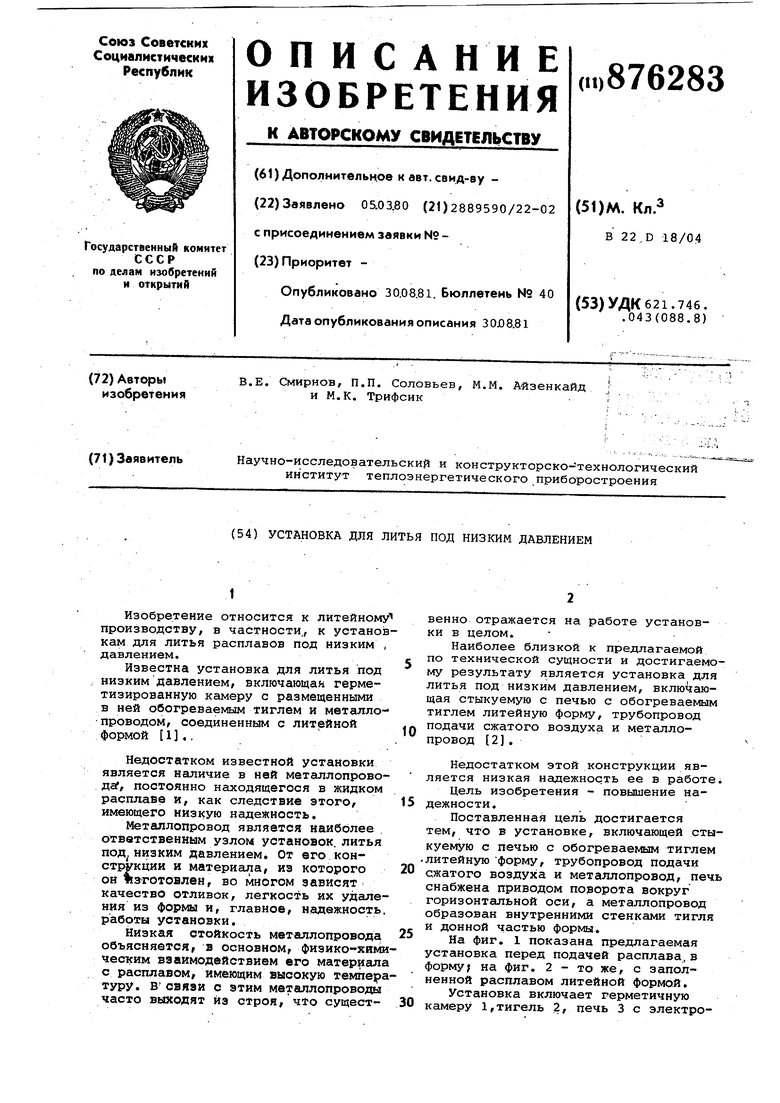

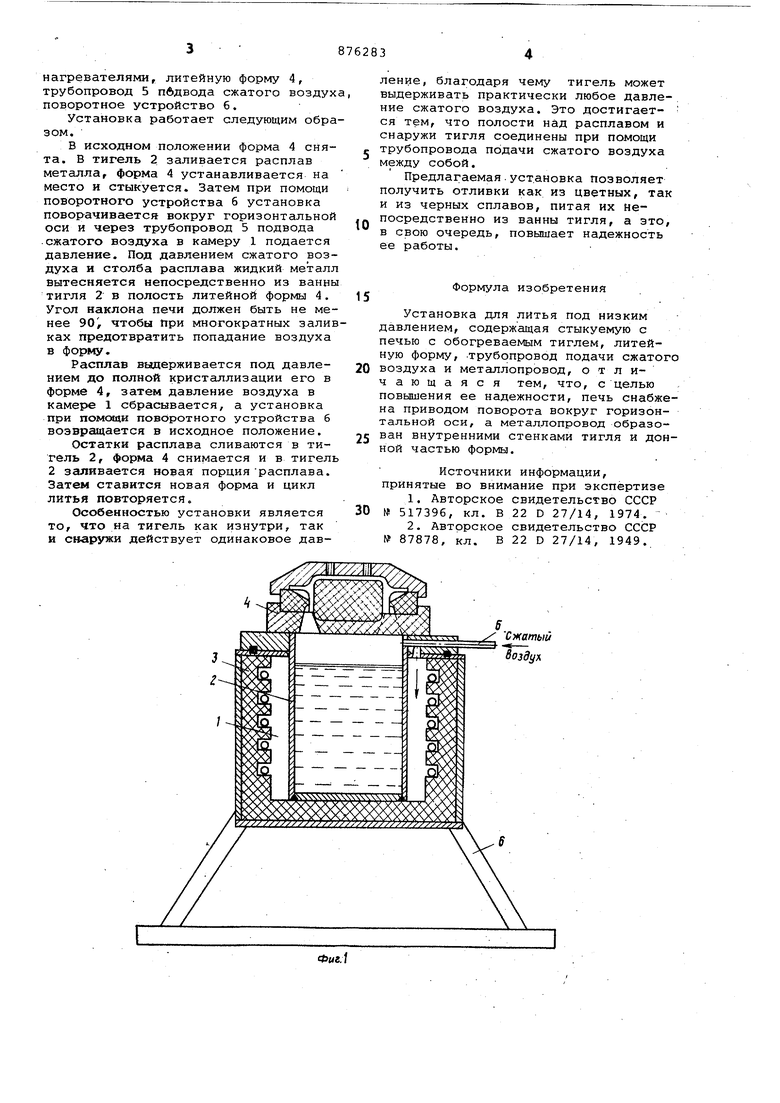

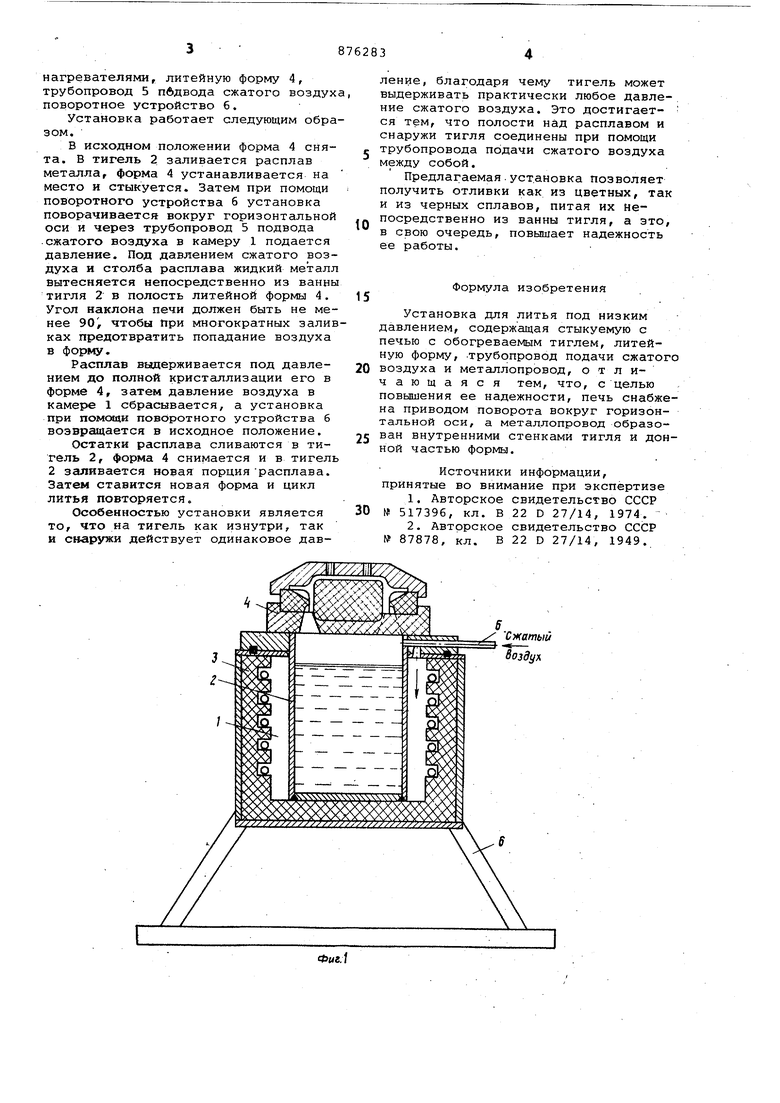

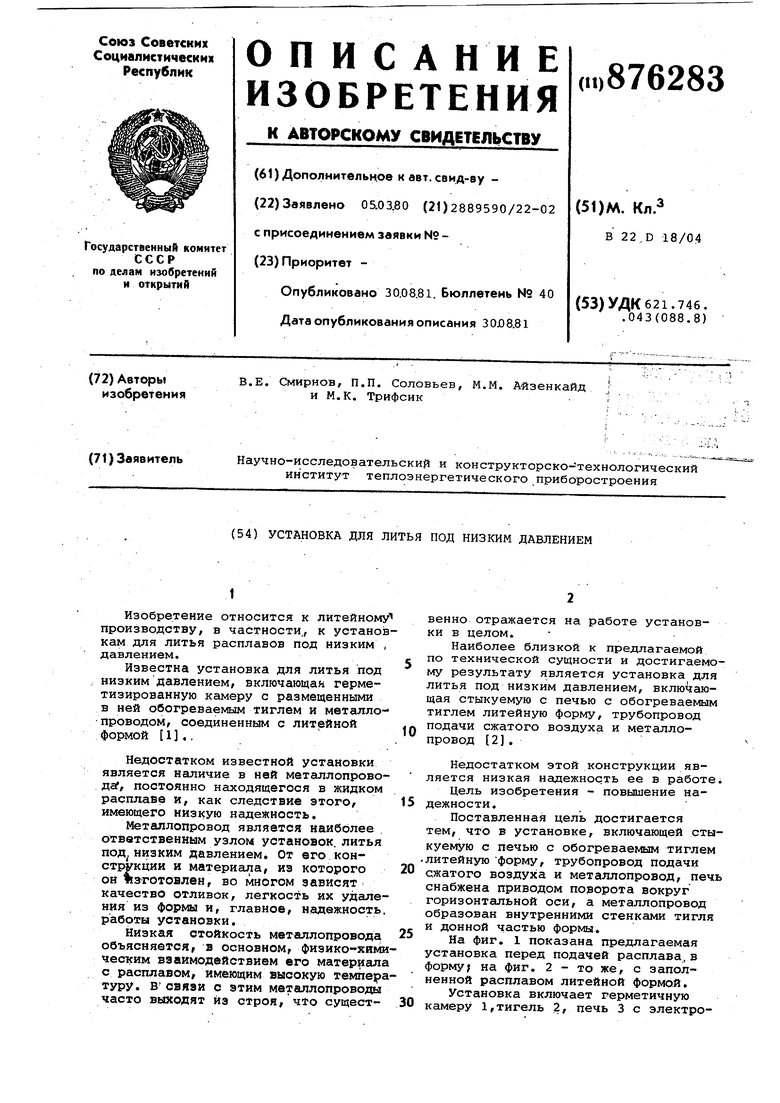

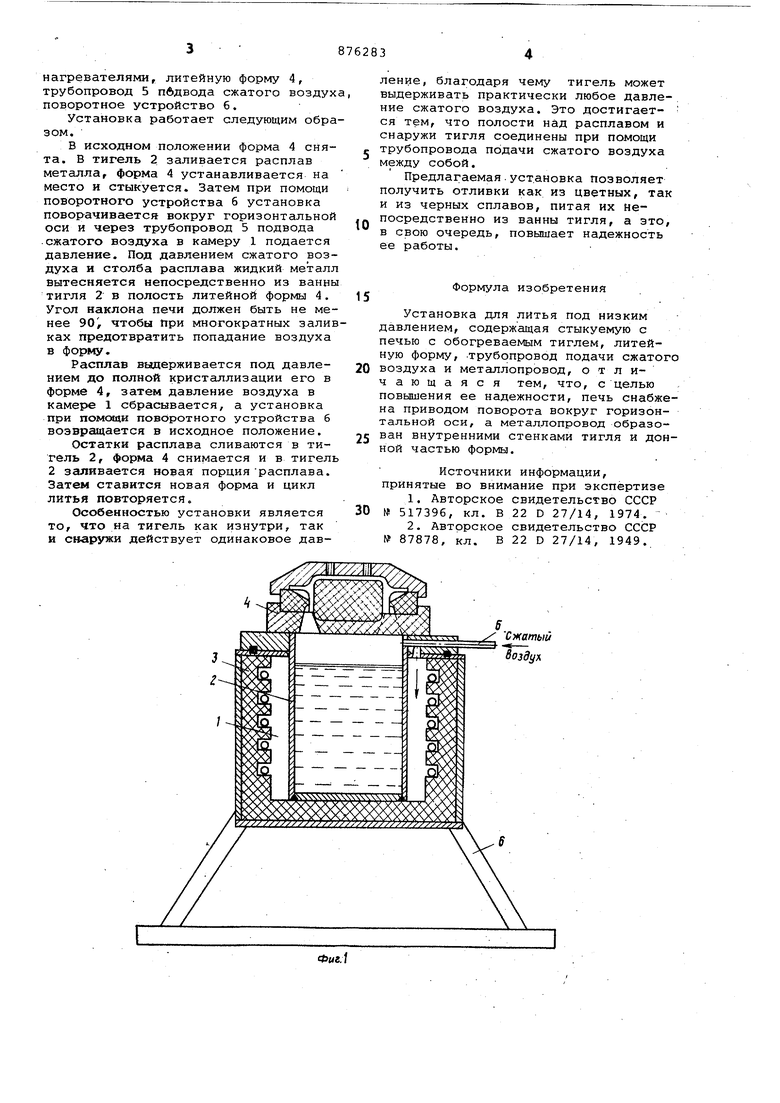

На фиг. 1 показана предлагаемая установка перед подачей расплава,в форму; на фиг. 2 - то же, с заполненной расплавом литейной формой.

Установка включает герметичную

30 камеру 1,тигель 2, печь 3 с электронагревателями, литейную форму 4, трубопровод 5 пбдвода сжатого воздуха поворотное устройство 6.

Установка работает следующим образом.

В исходном положении форма 4 снята. В тигель 2 заливается расплав металла, форма 4 устанавливается на место и стыкуется. Затем при помощи поворотного устройства б установка поворачивается вокруг горизонтальной оси и через трубопровод 5 подвода сжатого воздуха в камеру 1 подается давление. Под давлением сжатого воздуха и столба расплава жидкий металл вытесняется непосредственно из ванны тигля 2 в полость литейной формы 4, Угол наклона печи должен быть не менее 90 чтобы При многократных заливках предотвратить попадание воздуха в форму.

Расплав выдерживается под давлением до полной кристаллизации его в форме 4, затем давление воздуха в камере 1 сбрасывается, а установка при помощи поворотного устройства 6 возвращается в исходное положение.

Остатки расплава сливаются в тигель 2, форма 4 снимается и в тигель 2 зсшивается новая порциярасплава. Затем ставится новая форма и цикл литья повторяется.

Особенностью установки является то, что на тигель как изнутри, так и снаружи действует одинаковое давление, благодаря чему тигель может выдерживать практически любое давление сжатого воздуха. Это достигается тем, что полости над расплавом и снаружи тигля соединены при помощи трубопровода подачи сжатого воздуха между собой.

Предлагаемая.установка позволяет получить отливки как из цветных, так и из черных сплавов, питая их непосредственно из ванны тигля, а это, в свою очередь, повышает надежность ее работы.

Формула изобретения

Установка для литья под низким давлением, содержащая стыкуемую с печью с обогреваемым тиглем, литейную форму, .трубопровод подачи сжатого воздуха и металлопровод, отличающаяся тем, что, с целью повышения ее надежности, печь снабжена приводом поворота вокруг горизонтальной оси, а металлопровод образован внутренними стенками тигля и донной частью формы.

Источники информации, принятые во внимание при экспертизе

1 Сжоть/й воздух

Авторы

Даты

1981-10-30—Публикация

1980-03-05—Подача