(54) СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ МЕТАЛЛИЧЕСКОГО ПОЮШКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления деталей с внутренней полостью | 1982 |

|

SU1093398A1 |

| Способ получения пористых покрытий из металлического порошка | 1981 |

|

SU959925A1 |

| Способ получения покрытий из ме-ТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU804208A1 |

| Способ восстановления изношенной поверхности цилиндрических полых деталей | 1981 |

|

SU1011340A1 |

| Способ получения покрытий из металлических порошков | 1988 |

|

SU1694353A1 |

| Способ нанесения покрытий из металлических порошков на внутренней поверхности изделий | 1988 |

|

SU1597251A1 |

| Способ нанесения порошковых покрытий на внутренние поверхности деталей и устройство для его осуществления | 1989 |

|

SU1719161A1 |

| Способ изготовления порошковых изделий | 1989 |

|

SU1722691A1 |

| Способ нанесения покрытий из порошкообразных материалов | 1988 |

|

SU1669637A1 |

| Способ получения покрытий из металлического порошка | 1982 |

|

SU1140886A1 |

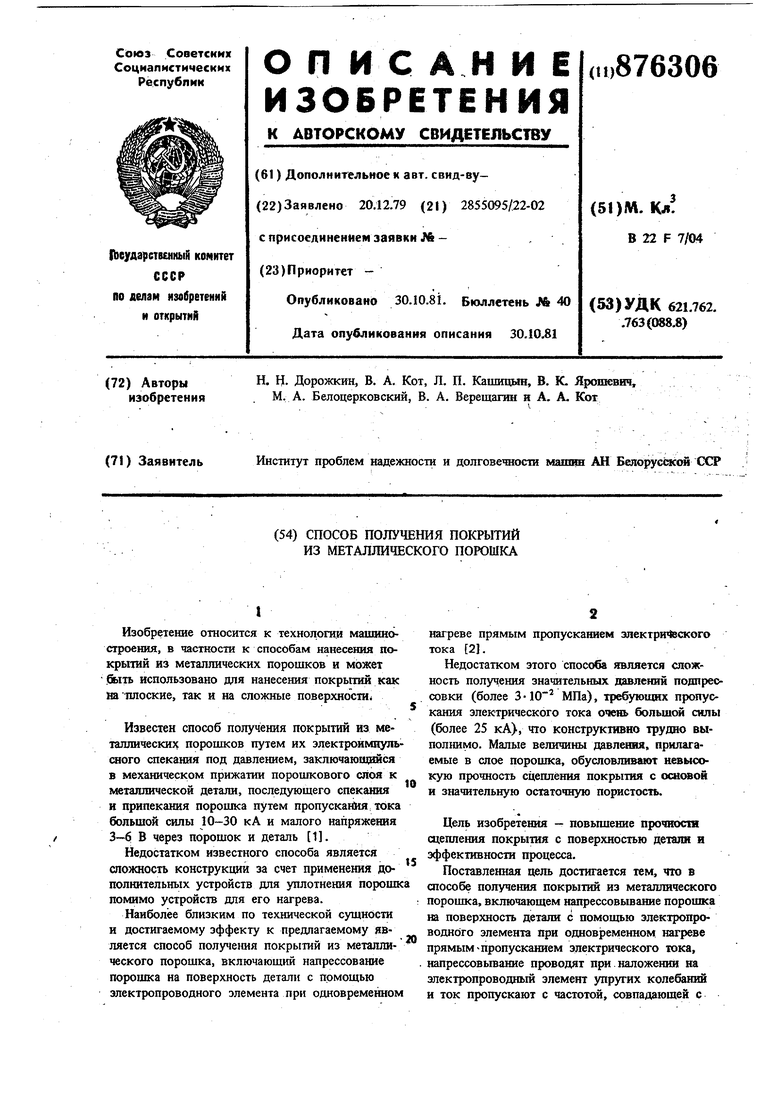

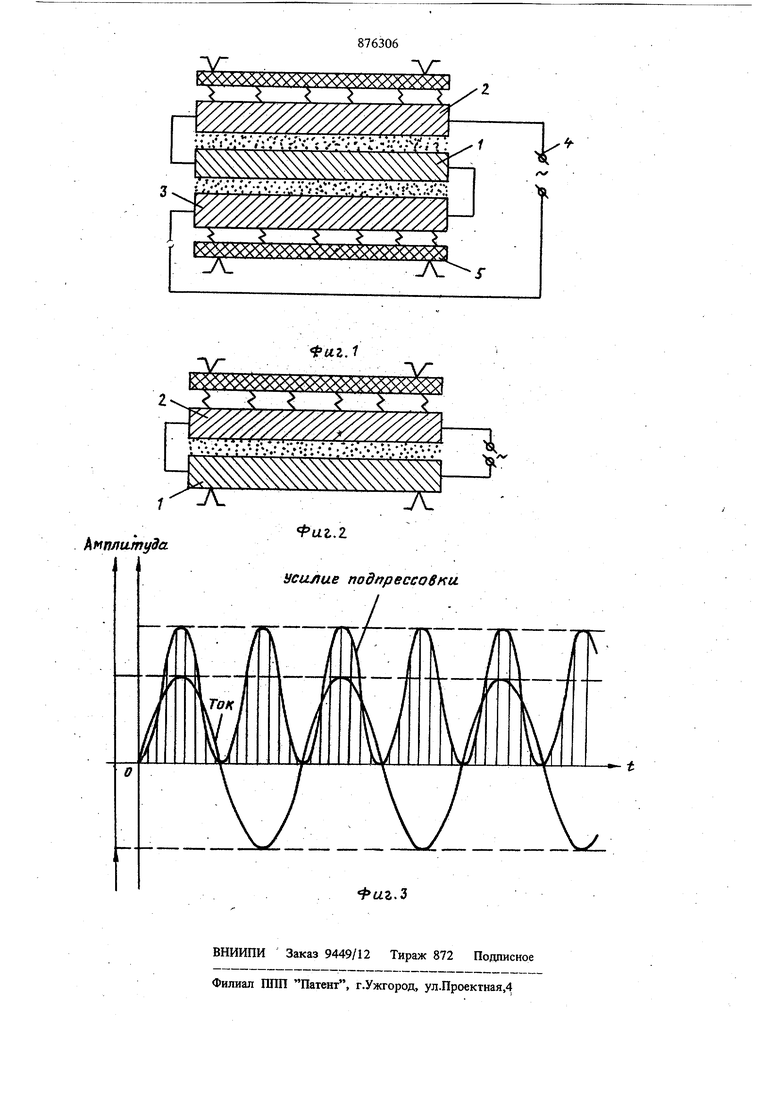

Изобретение относится к технологаи машиностроения, в частности к способам нанесения покрытий из металлических порошков и может .бьтть использовано для нанесения покрытий как иа плоские, так и на сложные поверхности Известен способ получения покрытий из металлических порошков путем их электроимиуль шого спекания под давлением, заключающийся в механическом прижатии порошкового слоя к металлической детали, последзоощего спекания и припекания порошка путем пропускаКия тока большой силы 10-30 к А и малого напряжения 3-6 В через порошок и деталь 1 . Недостатком известного способа является сложность конструкции за счет применения дополнительных устройств для уплотнения порошк помимо устройств для его нагрева. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получе1шя покрытий из металяиадского порошка, включающий напрессование порошка на поверхность детали с помощью электропроводного элемента при одновременном нагреве прямым пропусканием злектри зского тока 2. Недостатком этого способа является сложность получения значительных давлений подпрео совки (более 3 10 МПа), требующих пропускания электрического тока очень большой силы (более 25 кА), что конструктивно трудно выПОЛ1ШМО. Малые величины давлення, прилагаемые в слое порошка, обусловливают невысокую прочность сцепления покрытия с оокжой и значительную остаточную пористость. Цель изобретения - повьпиение прочносга сцепления покрытия с поверхностью детали и эффективности процесса. Поставленная цель достигается тем, что в способе получения покрытий из металлического порошка, включающем напрессовывание порошка на поверхность детали с помощью электропроводного элемента при однов ременном нагреве прямым-пропусканием электрического тока, напрессовывание проводят при наложении на электропроводный элемент упругих колебаний и ток пропускают с частотой, совпадающей с

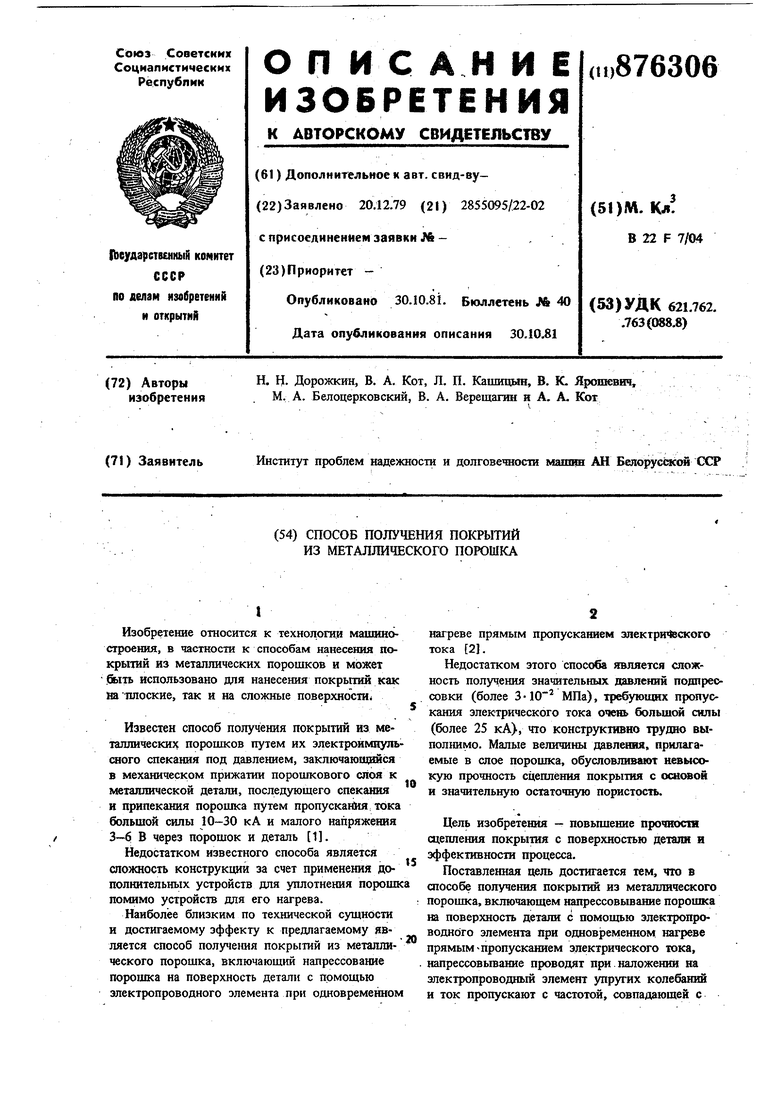

с частотой пульсаций 50 Гц (время паузы со ставляло 0,02 с). Величина тока сохранялась га прежнем уровне (20 кА).

П р и м е р 2. При реализации способа с использованием одиого электропроводаого элемента деталь устанавливается неподвижно на опорах, наносится на поверхность детали слой металлического порошка, на слой порошка помещается электропроводный элемент, на который воздействует через ряд (6 шт) ципинщлических пружин и изолируюшей пластиной.

При подключении электропроводного элемента и детали к источнику пульсируюшего тока (игнитронный прерьшатель машины МПШ-100) в системе возникают электродинамически силовые воздействия с частотой, близкой к частоте собственных колебаний электропроводного элемента.

Технологические параметры процесса и устройства следующие: Эквивалентная длина электропроводного

элемента, м1,9

Расстояние между поверхностями детали и электропроводного элемента (толщина порошкового слоя), м0,025

Формула изобретения

Способ получения покрытий из металлического пороио а, включающий напрессовывание порошка на поверхность детали с помощью электропроводного элемента при одновременном нагреве прямым пропусканием электрического тока, отличающийся тем, что, с целью повышения прочности сцепления покрытия с поверхностью детали и эффективности процесса, напрессовывание проводят при наложении на электропроводный элемент упругих

Длительность импульсов переменного тока, с0,02 Частота собственных колебаний устройства, Гц16,2 Ток припекания, А 1800-2000 Усилие подпрессовки, Н 1950-2100 Материал покрытия Сплав ПГ-С1 Наиболее эффективно наносить предлагаемым шособом покрытия из порошков, близких по физико-механическим свойствам к материалам, представленным в таблице. В качестве детали в примерах используются пластины из стали Ст. 3.

Предлагаемый способ обеспечивает повьппение давления напрессовывания до 250-300 кгс, в то время как в известном способе это давление не превышает 120 кгс. Энергозатраты при реализации предлагаемого способа ниже, что повышает эффективность процесса. Способ позволяет повысить прочность .сцепления с 15-18 кгс/мм (по известному способу до 25 кг/мм).

Ожидаемый технико-экономический эффект 25 от использования предлагаемого решения на

производственном объединении Гомсельмаш со-ставляет 25 тыс. руб.

колебаний и ток пропускают с частотой, совпадающей с частотой собственных колебаний 50 электропроводного элемента.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1979-12-20—Подача