(54) УСТРОЙСТВО ДЛЯ СВАРКИ ЗАКЛАДНЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поштучной подачи стержневых заготовок | 1978 |

|

SU664789A1 |

| Устройство для сварки арматурных сеток с укороченными поперечными стержнями, смещенными к ее боковым сторонам | 1978 |

|

SU725761A1 |

| Устройство для контактной точечной сварки решеток | 1989 |

|

SU1743763A1 |

| Способ сборки игольчатых подшипников, устройство для его осуществления и рабочая головка к устройству | 1990 |

|

SU1783185A1 |

| Устройство для клепки | 1985 |

|

SU1297980A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Автомат для сборки и сварки изделий | 1974 |

|

SU567569A1 |

| Устройство для подачи штучных заготовок в зону обработки | 1982 |

|

SU1123773A1 |

| Автомат для индукционно-тепловой сборки неподвижных соединений | 1979 |

|

SU876352A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

Устройство относится к строительной индустрии и может быть применено в арматурных цехах заводов ЖБИ и ДСК для сварки закладных деталей железоб тоиных изделий, таких как ригели, колонны, панели и т.п. Известны устройства, например станок для сварки закладных изделий под слоем флюса, состоящий из сварной станины, на которой установлены сварочная головка с механизмом отрыва и осадки стержня, механизм регулирования его подачи, зажимное устройство стержня с токопроводящей губкой, бункеры для подаваемого и использованного флюса. В станине расположена также пускорегулирующая аппаратура. Конструкцией станка предусмотрено про изводство сварки в автоматическом режиме с ручной подачей в зону сварки привариваемых стержней и пластин l Известно устройство для сварки закладных деталей, содержащее смонтированные на станине бункер для флюса С дозирующим устройст вом, механизм подачи плит и стержней, механизм Орыва и осадки стержней с электрода ми 2. Недостатками известных устройств является низкая производительность, так как за один цикл сварки приваривается один стержень. Цель изобретения - повышение производительности путем механизации подачи стержней в рабочую зону. Указанная цель достигается тем, что в устройстве для закладных деталей, содержащем смонтированные на станине бункер для флюса с дозирующим устройством, механизмы подачи плит и стержней, механизм стрьша и осадки стержней с электродами, механизм подачи стержней выполнен в виде трех наклонньж лотков, центральньй из которых жестко закреплен на станине, а боковые лотки установлены на станине с возможностью возвратно-поступательного перемещения вдоль нее, затворов-ловителей с дисками-отсекателями, смонтированными на станине у В1ЛХОДНОЙ части лотков, при этом дисотсекатель центрального лотка смещен относительно дисков-отсекателей боковых лотков на 90°, а затворы-ловители с дисками-отсекателями установлены с возможностью поворота относительно лотка.

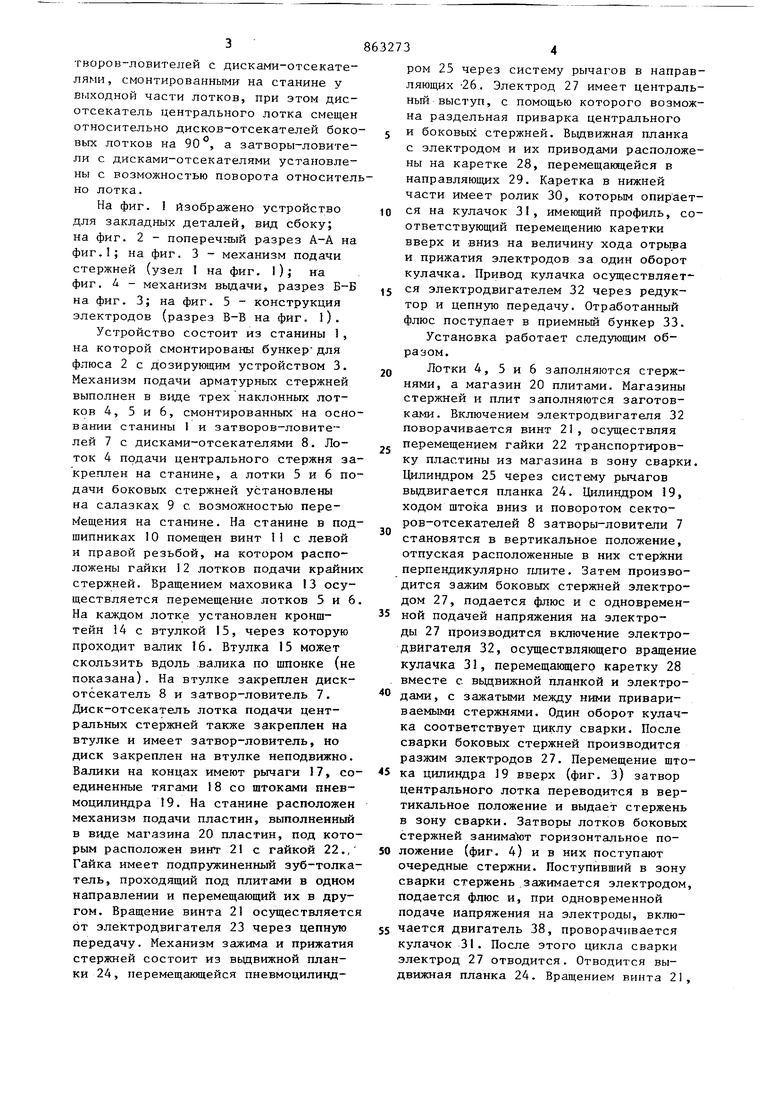

На фиг. 1 изображено устройство для закладных деталей, вид сбоку; на фиг. 2 - поперечный разрез А-А на фиг.1; на фиг. 3 - механизм подачи стержней (узел I на фиг. 1) , на фиг. А - механизм выдачи, разрез Б-Б на фиг. 3; на фиг. 5 - конструкция электродов (разрез В-В на фиг. l).

Устройство состоит из станины 1, на которой смонтированы бункер для флюса 2 с дозирующим устройством 3. Механизм подачи арматурных стержней выполнен в виде трех наклонных лотков 4, 5 и 6, смонтированных на основании станины 1 и затворов-ловителей 7 с дисками-отсекателями 8. Лоток 4 подачи центрального стержня закреплен на станине, а лотки 5 и 6 подачи боковых стержней установлены на салазках 9 с. возможностью пере ещения на станине. На станине в подшипниках 10 помещен винт 11 с левой и правой резьбой, на котором расположены гайки 12 лотков подачи крайних стержней. Вращением маховика 13 осуществляется перемещение лотков 5 и 6 На каждом лотке установлен кронштейн 14 с втулкой 15, через которую проходит валик 16. Втулка 15 может скользить вдоль .валика по шпонке (не показана). На втулке закреплен дискотсекатель 8 и затвор-ловитель 7. Диск-отсекатель лотка подачи центральных стержней также закреплен на втулке и имеет затвор-ловитель, но диск закреплен на втулке неподвижно. Валики на концах имеют рычаги 17, соединенные тягами 18 со штоками пневмоцилиндра 9. На станине расположен механизм подачи пластин, выполненный в виде магазина 20 пластин, под которым расположен винт 21 с гайкой 22., Гайка имеет подпружиненный зуб-толкатель, проходящий под плитами в одном направлении и перемещающий их в другом. Вращение винта 21 осуществляетс от электродвигателя 23 через цепную передачу. Механизм зажима и прижатия стержней состоит из выдвижной планки 24, перемещающейся пневмоцилиндром 25 через систему рычагов в направляющих -26. Электрод 27 имеет центральный выступ, с помощью которого возможна раздельная приварка центрального

и боковых стержней. Вьщвижная планка с электродом и их приводами расположены на каретке 28, перемещающейся в направляющих 29. Каретка в нижней части имеет ролик 30, которым опирается на кулачок 31, имеющий профиль, соответствующий перемещению каретки вверх и вниз на величину хода отрыва и прижатия электродов за один оборот кулачка. Привод кулачка осуществляет 5 ся электродвигателем 32 через редуктор и цепную передачу. Отработанный флюс поступает в приемный бункер 33.

Установка работает следующим образом.

Лотки 4, 5 и 6 заполняются стержнями, а магазин 20 плитами. Магазины стержней и плит заполняются заготовками. Включением электродвигателя 32 поворачивается винт 21, осуществляя перемещением гайки 22 транспортировку пластины из магазина в зону сварки. Цилиндром 25 через систему рычагов выдвигается планка 24. Цилиндром 19, ходом штока вниз и поворотом секторов-отсекателей 8 затворы-ловители 7 становятся в вертикальное положение, отпуская расположенные в них стержни перпендикулярно плите. Затем производится зажим боковых стержней электродом 27, подается флюс и с одновременной подачей напряжения на электроды 27 производится включение электродвигателя 32, осуществляющего вращение кулачка 31, перемещающего каретку 28 вместе с вьщвижной планкой и электродами, с зажатыми между ними привариваемыми стержнями. Один оборот кулачка соответствует циклу сварки. После сварки боковых стержней производится разжим электродов 27. Перемещение щто5 ка цилиндра 19 вверх (фиг. З) затвор центрального лотка переводится в вертикальное положение и выдает стержень в зону сварки. Затворы лотков боковых стержней занимают горизонтальное положение (фиг. 4) и в них поступают очередные стержни. Поступивший в зону сварки стержень .зажимается электродом, подается флюс и, при одновременной подаче напряжения на электроды, включается двигатель 38, проворачивается кулачок 31. После этого цикла сварки электрод 27 отводится. Отводится выдвижная планка 24. Вращением винта 21,

гайкой 22 плита перемещается на шаг сварки, затем цикл повторяется. Полностью сваренная закладная деталь выталкивается следуницей, поступает на наклонную часть бункера 33, при этом флюс с плиты ссьтается в бункер, а готовая деталь сталкивается в него. Таким образом, работа устройства полностью автоматизирована.

Предложенное устройство позволяет повысить производительность путем механизации процесса подачи стержней в зону сварки и одновременной приварки нескольких стержней с плитой.

Формула изобретения

Устройство для сварки закладных деталей, содержащее смонтированные на станине бункер для флюса с дозирующим устройством, механизмы подачи плит и стержней, механизм отрыва и осадки стержней с электродами, о т;личающееся тем, что, с целью повьвпения производительности путе механизации подачи стержней в рабочую зону, механизм подачи стержней выполнен в виде трех наклонных лотков.

центральный из которых жестко закреплен на станине, а боковые лотки установлены на станине с возможностью возвратно-поступательного перемещения вдоль нее, затворов-ловителей с дисками-отсекателями, смонтироЬаннымн на станине у выходной части лотков, при этом диск-отсакатель центрального лотка смещен относительно дисков- отсекателей боковых лотков на 90, а затворы-ловители с дисками-отсекателями установлены с возможностью поворота относительно лотка.

Источники информации, принятые во внимание при экспертизе

f(

.l I Г гГ m-ГЦ г 1 I

-i±

№

fui.5

Авторы

Даты

1981-09-15—Публикация

1978-11-23—Подача