1

Изобретение относится к огнеупорной ртрасли промышленности, и может быть использовано для изготовления хромокислых огнеупоров, обладающих низкой теплопроводностью и высокой прочностью.

Известен способ изготовления хромокислых огнеупорных изделий, содержащих углерод, путем формования, сушки, обжига в восстановительной атмосфере 1 .

Недостатком этого способа получения хромокислых огнеупорных изделий является высокая теплопроводность, пористость и низкая прочность получаемых изделий. . ,

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ изТотовления огнеупорных изделий из окиси хрома путем их формования и обжига в восстановительной или нейтральной атмосфере, в присутствии углеродсодержащего материала 2 .

Изделия, полученные по этому способу, имеют достаточно высокую плотность, но их прочность недостаточно высока, а теплопроводность остается высокой.

Цель изобретения - снижение теплопроводности и повышение прочности изделий.

Поставленная цель достигается

5 тем, что в способе изготовления огнеупорных изделий на основе окиси хрома, включающем формование сырца и обжиг в восстановительной среде, окись хрома перед формованием смачи0 вают 2-15% суспензии тонкодисперсной сажи в растворе матилцеллюлозы при соотношении углерода и метилцеллюлозы от 1:12 до 1:7,5.

Пример 1. Зерна измельченной с добавкой ТЮл окиси хрома смачивают суспензией тонкодисперсной сажи в растворе метилцеллюлозы при соотношении сажи и метилцеллюлозы 1:12. Количество суспензии 2%. Из

20 подготовленной таким способом массы прессуют изделия на фрикционном прессе при удельном давлении 70 МПа, высушивают и обжигают при 1750°С с выдержкой при максимальной температуре 6 ч.

Пример 2. Зерна измельченной с добавкой TiO2 окиси хрома смачивают суспензией тонкодисперсной сажи в растворе метилцеллюлозы 1:7,5.

30 Количество суспензии 15%.

Из приготовленной таким образом массы прессуют на фрикционном прессе. при 70 МПа изделия, высушивают и обжигают при 1750°С с ВЕяцержкой при максимальной температуре 6 ч.

Пример 3. Подготовку массы и изготовление изделий проводят в

идентичньох условиях, с той лишь раз ницей, что соотношение метилцеллюлозы и сажи составляет 1:9, Количество суспензии 7%.

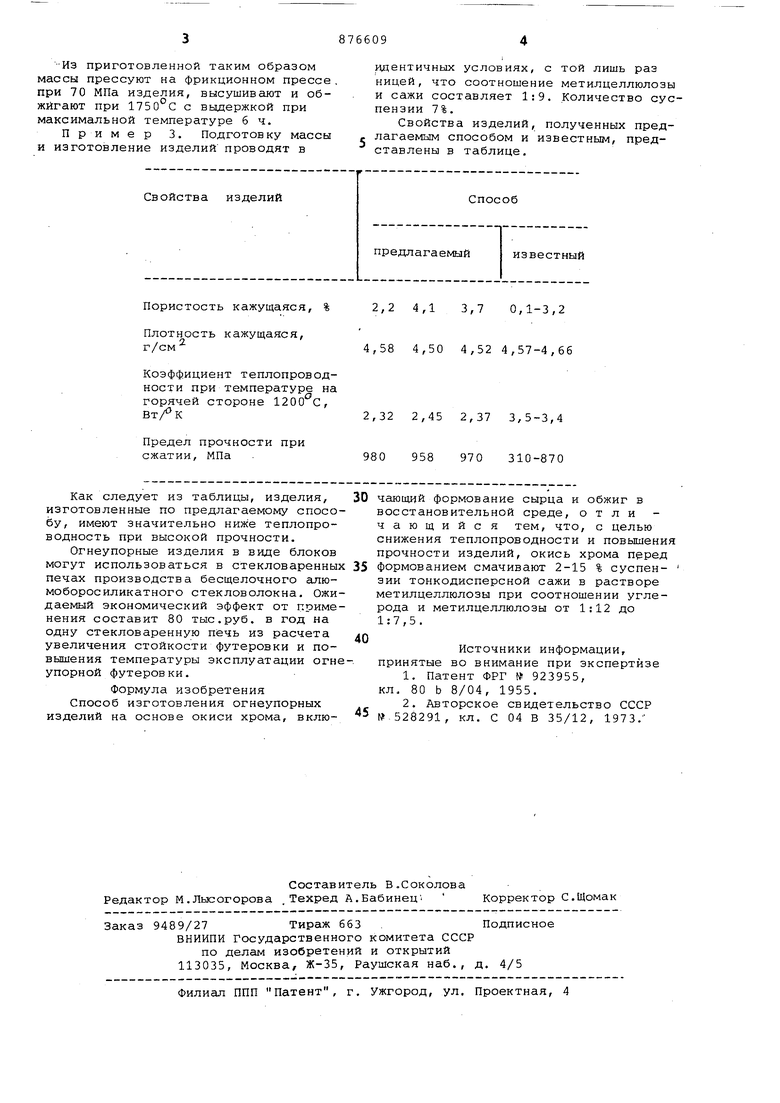

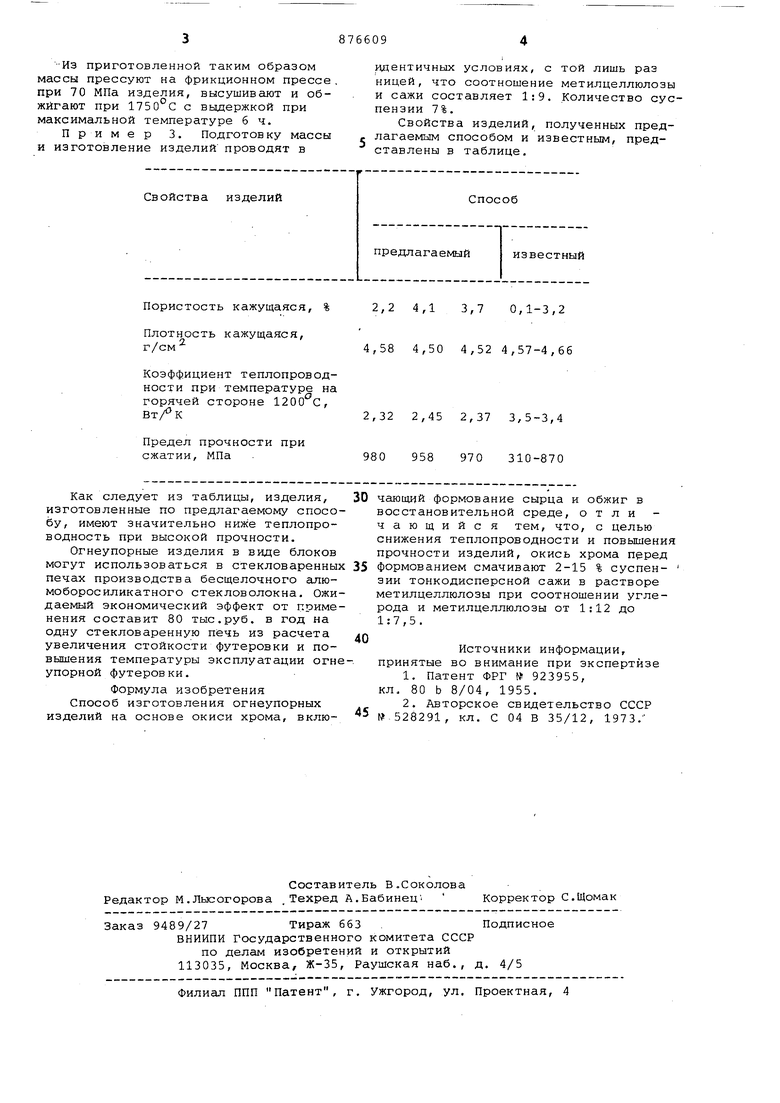

Свойства изделий, полученных предлагаемым способом и известным, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления хромокисных огнеупорных изделий | 1986 |

|

SU1342890A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2004 |

|

RU2265583C2 |

| Способ изготовления корундовой конструкционной керамики | 1989 |

|

SU1698226A1 |

| Способ обжига огнеупорных изделий | 1980 |

|

SU1006417A1 |

| Шихта и способ изготовления огнеупорных изделий | 1981 |

|

SU992486A1 |

| Шихта для изготовления легковесного огнеупорного материала | 1978 |

|

SU697471A1 |

| Способ изготовления огнеупорных изделий | 1978 |

|

SU779351A1 |

| Способ изготовления пористых магнезитовых огнеупоров | 1982 |

|

SU1079640A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ИЗ ОКСИДА ХРОМА | 2007 |

|

RU2348593C2 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ДИНАСОВОГО ОГНЕУПОРА | 2002 |

|

RU2243953C2 |

Пористость кажущаяся, %

Плотность кажущаяся, г/см

Коэффициент теплопроводности при температуре на горячей стороне 1200 С, Вт/ к

Предел прочности при сжатии, МПа

Как следует из таблицы, изделия, изготовленные по предлагаемому способу, имеют значительно ниже теплопроводность при высокой прочности.

Огнеупорные изделия в виде блоков могут использоваться в стекловаренных печах производства бесщелочного алюмоборосиликатного стекловолокна. Ожидаемый экономический эффект от применения составит 80 тыс,руб. в год на одну стекловаренную печь из расчета увеличения стойкости футеровки и повышения температуры эксплуатации огне упорной футеровки.

Формула изобретения Способ изготовления огнеупорных изделий на основе окиси хрома, вклю2,2 4,1 3,7 0,1-3,2

4,58 4,50 4,52 4,57-4,66

2,32 2,45 2,37 3,5-3,4

980 958 970 310-870

чающий формование сырца и обжиг в восстановительной среде, о т л и чающийся тем, что, с целью снижения теплопроводности и повышения прочности изделий, окись хрома перед

формованием смачивают 2-15 % суспензии тонкодисперсной сажи в растворе етилцеллюлозы при соотношении углерода и метилцеллюлозы от 1:12 до 1:7,5,

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-10-30—Публикация

1979-09-19—Подача