С54)- СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиарилата | 2024 |

|

RU2834962C1 |

| Способ получения полиарилатов | 1977 |

|

SU729208A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ И АЛИФАТИЧЕСКИ-АРОМАТИЧЕСКИХ ПОЛИЭФИРОВ | 2011 |

|

RU2480486C1 |

| Способ получения полиарилат-полисульфоновых блок-сополимеров | 2024 |

|

RU2830631C1 |

| Поли/арилат-сульфоны/для конструкционных материалов и способ их получения | 1975 |

|

SU622823A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРОВ | 1969 |

|

SU243829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1972 |

|

SU341812A1 |

| Способ получения полуретанов | 1979 |

|

SU872531A1 |

| Способ получения полибензимидазолимидов | 1978 |

|

SU749859A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1970 |

|

SU263140A1 |

1

Изобре -гзние относится к синтезу высокомолекулярных полиарилатов на основе алифатических дикарбоновых кислот и бис-фенолов,которые могут j найти применение в различных областях народного хозяйства, как пленко-и волокнообразующие полимеры.

Известен способ получения полиарилатов на основе бис-фенолов и ди- |Q хлорангидридов алифатических дикарбоновых кислот в условиях межфазяой поликонденсации CllПолиарилаты, полученные этим.способом, имеют низкие вязкостные характеристики из-за высокой скорости гйдро- 15 лиза хлорангидридных групп алифатических дикарбоновых кислот водно-щелочным раствором, что приводит к остановке роста цепи макромолекул.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения полиарилатов путем взаимодействия производных дикарбоновых кислот в . среде органического растворителя в присутствии третичного амина 2.

Этим способом (метод растворной поликонденсаций) полиарилаты на основе ди хлора и гидридов ароматической кислоты и бис-фенола имеют высокие вяз- 30

костные характеристики н обладают хорошими пленко-и волокнообразующими свойствами.

На основе, дихлорангйдридов алифатических кислот методом растворной поликонденсации получают полиарилаты с низкими вязкостными характеристиками, что обусловлено протеканием побочных процессов образования кетена при взаимодействии кислот с третичными аминами, и имеющие неоднородное, разнозвенное строение полимерных цепей. .

Цель изобретения - упрощение технолог-ии процесса.

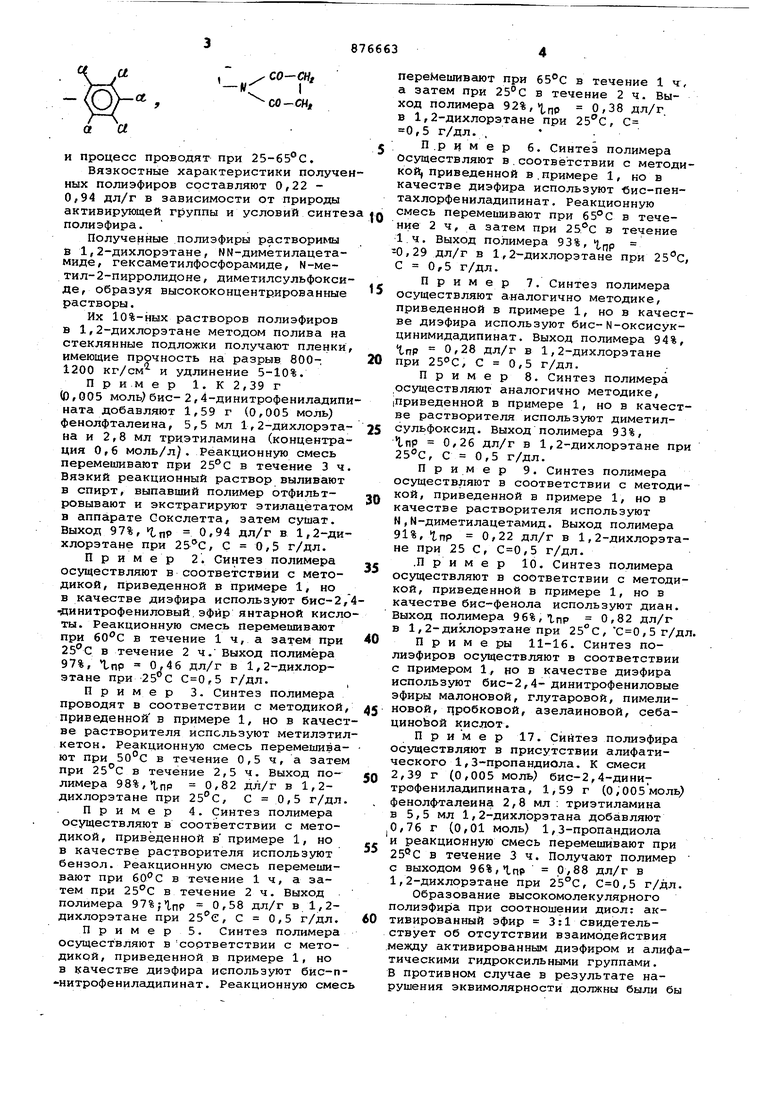

Поставленная цель достигается тем, что в способе получения полиарилатов путем взаимодействия производных дикарбоновых кислот в среде органического растворителя в присутстВИИ третичного амина, в качестве производных дикарбоновых кислот используют дизфиры алифатических дикарбоновых кислот общей формулыV

X - ОСО -R- ОСО - Х гдек -(СПо) (п 1-8) ,

Х -

а

, / со-с. -н( I

-CO-CHt

а а

и процесс проводят при 25-65 С.

Вязкостные характеристики полученных полиэфиров составляют 0,22 0,94 дл/г в зависимости от природы активирующей группы и условий синтез полиэфира.

Полученные полиэфиры растворимы в 1,2-дихлорэтане, NN-димётилацетамиде, гексаметилфосфорамиде, М-метил-2-пирролидоне, диметилсульфоксиде, образуя высококонцентрированные растворы.

Их 10%-ных растворов полиэфиров в 1,2-дихлорэтане методом полива на стеклянные подложки получают пленки, имеющие прочность на разрыв 8001200 кг/см и удлинение 5-10%.

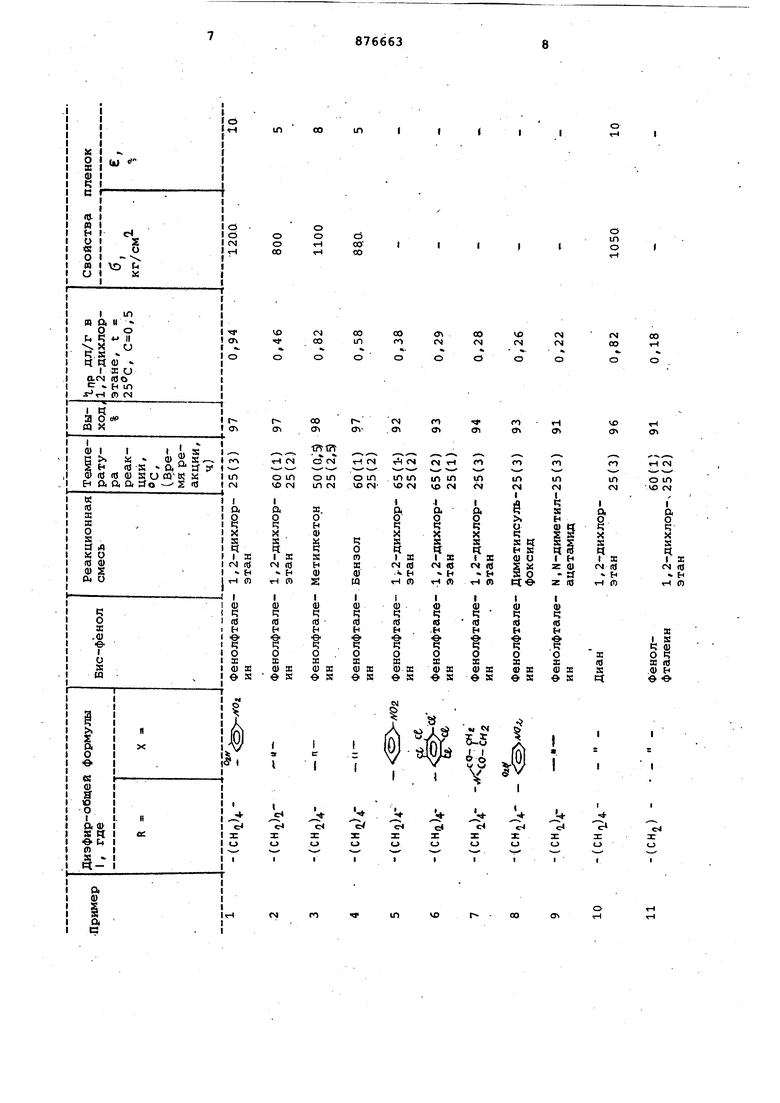

Пример 1.К2,39г (0,005 моль} бис- 2,4-динитрофениладипината добавляют 1,59 г (0,005 моль) фенолфталеина, 5,5 мл 1,2-дИхлорэтана и 2,8 мл триэтиламина (концентрация 0,6 моль/л. Реакционную смесь перемешивают при в течение 3 ч. Вязкий реакционный раствор выливают в спирт, выпавший полимер отфильтровывают и экстрагируют этилацетатом в аппарате Сокслетта, затем сушат. Выход 97%, tnP 0,94 дл/г в 1,2-дихлорэтане при 25с, С 0,5 г/дл.

Пример 2. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, но в качестве диэфира используют бис-2,динитрофениловый,эфир янтарной кислоты. Реакционную смесь перемешивают при в течение 1 ч, а затем при 25с в течение 2ч. Выход полимера 97%, tnp / дл/г в 1,2-дихлорэтане при 25°С С 0,5 г/дл.

Пример 3. Синтез полимера проводят в соответствии с методикой, приведенной в примере 1, но в качестве растворителя используют метилэтилкетон. Реакционную смесь перемешивают при 50°С в течение 0,5 ч, а затем при в течение 2,5 ч. Выход полимера 98%,tnp 0,82 дл/г в 1,2дихлорэтане при 25°С, С 0,5 г/дл.

Пример 4. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, но в качестве растворителя используют бензол. Реакционную смесь перемешивают при в течение 1ч, а затем при 25С в течение 2 ч. Выход полимера ,пр 0,58 дл/г в 1,2дихлорэтане при 25е, С 0,5 г/дл. П р и м е р 5. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, но в качестве диэфира используют бИс-п-нитрофениладипинат. Реакционную смес

перемешивают при 65°С в течение 1 ч, а затем при 25°С в течение 2 ч. Выход полимера 92%, .р 0,38 дл/г. в 1,2-дихлорэтане при 25с, С 0,5 г/дл. ,

П .р и м е р 6. Синтез полимера Осуществляют в.соответствии с методикой, приведенной в.примере 1, но в качестве диэфира используют -бис-пентахлорфениладипинат. Реакционную смесь перемешивают при 65°С в течение 2 ч, а затем при в течение 1.4. Выход полимера 93%, tnp -0,29 дл/г в 1,2-дихлорэтане при 25с, С 0,.5 г/дл.

Пример 7. Синтез полимера осуществляют аналогично методике, приведенной в примере 1, но в качестве диэфира используют бис-N-оксисукцинимидадипинат. Выход полимера 94%, tnP 0,28 дл/г в 1,2-дихлорэтане при 250с, С 0,5 г/дл.

Пример 8. Синтез полимера .осуществляют аналогично методике, Приведенной в примере 1, но в качестве растворителя используют диметилсульфоксид. Выход полимера 93%, ЛпР 0,26 дл/г в 1,2-дихлорэтане при 25С, С 0,5 г/дл.

Пример 9. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, но в качестве растворителя используют N,Ы-диметилацетамид. Выход полимера 91%, tnp 0,22 дл/г в 1,2-дихлорэтане при 25 С, ,5 г/дл.

.Пример 10. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 1, но в качестве бис-фенола используют диан. Выход полимера 96%,1пр 0,82 дл/г в 1, 2-дихлорэтане при 25°С, ,5 г/д

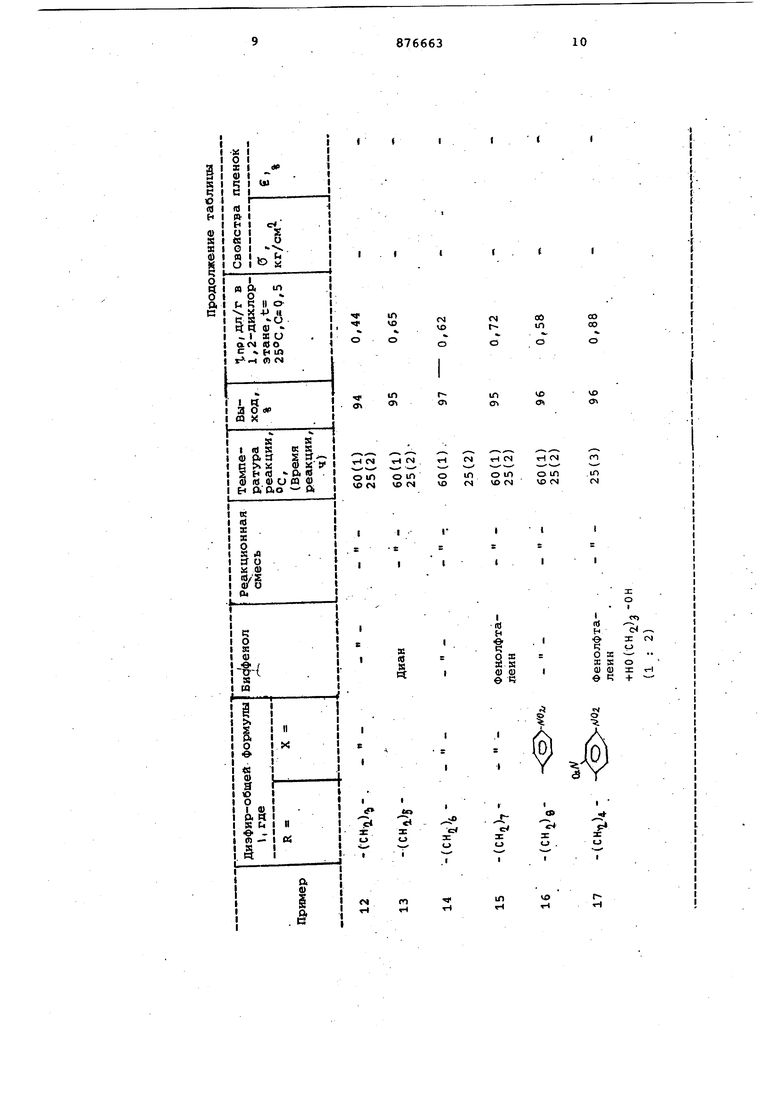

П р и м е ры 11-16. Синтез полиэфиров осуществляют в соответствии с примером 1, но в качестве диэфира используют бис-2,4- динитрофениловые эфиры малоновой, глутаровой, пимелиновой, пробковой, азелаиновой, себациноЬой кислот.

Пример 17. Синтез полиэфира осуществляют в присутствии алифатического 1,3-пропандиОла. К смеси 2,39 г (0,005 моль) бис-2,4-дини7 трофениладипината, 1,59 г (0,005моль фенолфталеина 2,8 мл: триэтиламина в 5,5 мл 1,2-дихлорэтана добавляют 0,76 г (0,01 моль) 1,3-пропандиола и реакционную смесь перемешивают при 25С в течение 3 ч. Получают полимер с выходом 96%,1пр 0,88 дл/г в 1,2-дихлорэтане при 25°С, ,5 г/дл.

Образование высокомолекулярного полиэфира при соотношении диол: активированный эфир 3:1 свидетельствует об отсутствии взаимодействия .между активированным диэфиром и алифатическими гидроксильными группами. В противном случае в результате нарушения эквимолярности должны были бы

S876663

образоваться лишь ниэкомолекулярныесобности активированных диэфиров по

продукты.сравиеиию с дихлорангидридё1ми.

Данный пример свидетельствует ополиарилатов, полученных по примерам

высокой селективной ацилируквдей спо-1-17, приведены в таблице.

Условия синтеза и характеристики

00

гН

О

|.

X

S

ч

IX

tN(О

-Я

г-(

х

I S

§ё

S п)

.0) Н

в -е Предлагаемый способ позволяет синтезировать высокомолекулярные по лиэфиры на основе алифатических дикарбоновых кислот, высокая селектив ность способа (ацилйруются ароматические гидроксильные группы и не затрагиваются алифатические) дает возможность синтезировать регулярны Полиэфиры/ облсщающие пленко- и во локнообразуюадими свойствами (из-за отсутствия протекания- побочных процессов взаимодействия диэфиров с тр тичными аминами и реакций гидролиза функциональных групп). Таким образом, использование в качестве производных дикарбоновых кислот диэфиров алифатических дикар боновых кислот общей формулы I в способе получения полиарилатов позволяет упростить технологию процесс Формула изобретения Способ получения полиарилатов путем взаимодействия производных ди карбоновых кислот в среде органического растворителя в присутствии третичного амина, отличаюийся тем, что, с целью упроения технологии процесса, в качестве роизводных дикарбоновых кислот исользуются диэфиры алифатических диарбоновых кислот общей формулы X - ОСО - R;- ОСО - X, де R -(СН2)г, (п-1-8), Х- - СО-СНг г , и процесс проводят при 25-65 С. Источники информации, принятые во внимание при экспертизе 1. мЬрган П.У. Поликонденсационные процессы синтеза полимеров. М., Химия, 1970, с, 312. 2. Коршак В.В. и др. Неравновесная поликонденсация, М., Наука, 1972 с. 164 (прототип) ,

Авторы

Даты

1981-10-30—Публикация

1979-11-11—Подача