(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимочевины | 1980 |

|

SU905228A1 |

| Способ получения полиарилатов | 1979 |

|

SU876663A1 |

| Способ получения полихиноксалинов | 1978 |

|

SU749856A1 |

| Способ получения политриазолохиназолинов | 1977 |

|

SU734223A1 |

| Способ получения полихиназолинхиназолонов | 1978 |

|

SU749857A1 |

| Способ получения полибензимидазолимидов | 1978 |

|

SU749859A1 |

| Способ получения поли-(-2-замещенных) хиназолонов | 1977 |

|

SU702036A1 |

| Способ получения полибензимидазолов | 1976 |

|

SU619493A1 |

| Способ получения полиэфируретанов | 1979 |

|

SU1016314A1 |

| Способ получения алкилароматических полиимидов | 1979 |

|

SU790725A1 |

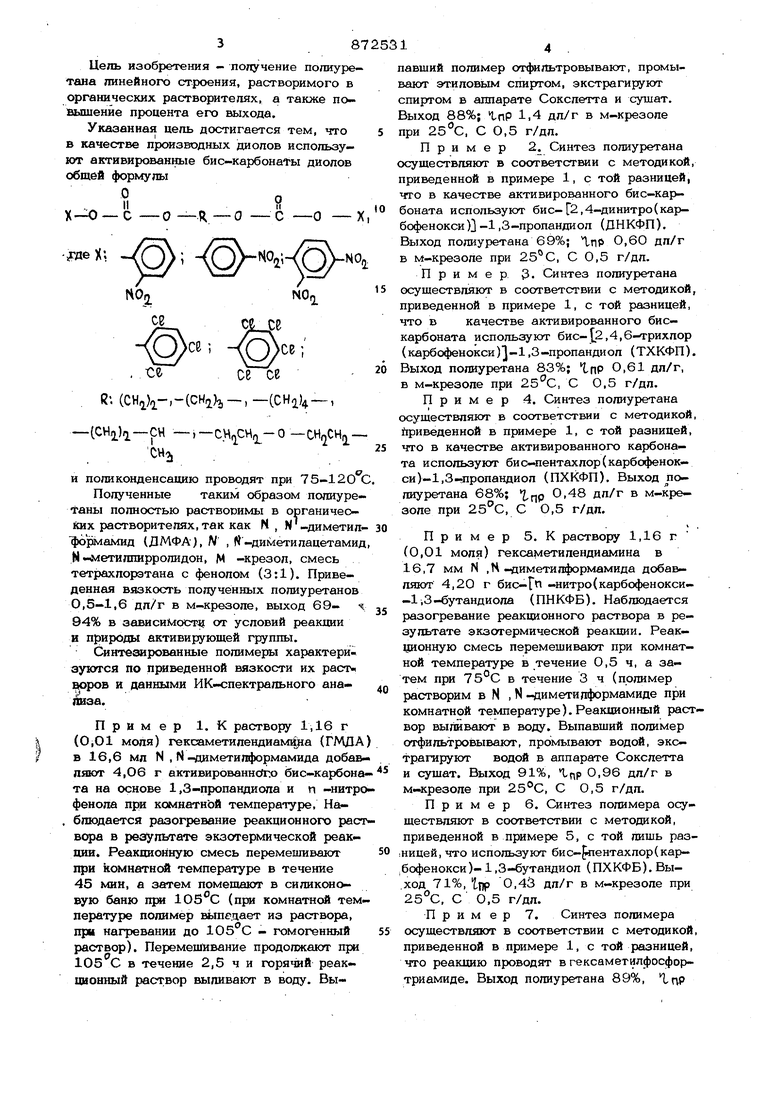

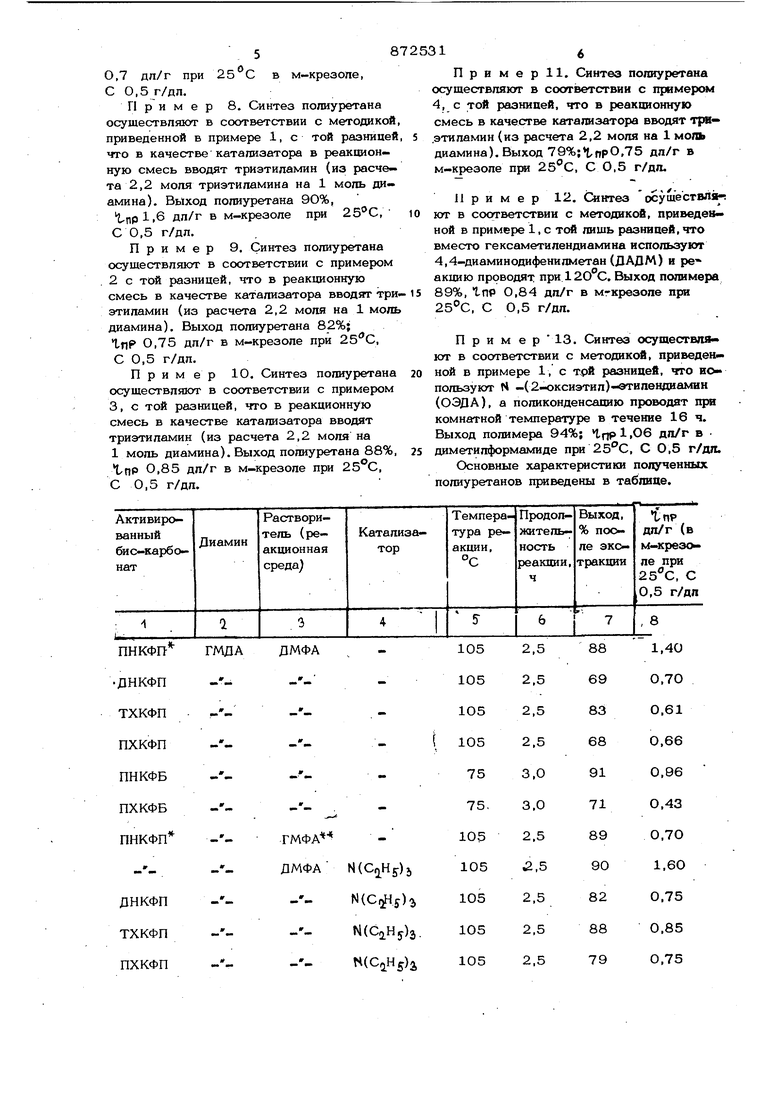

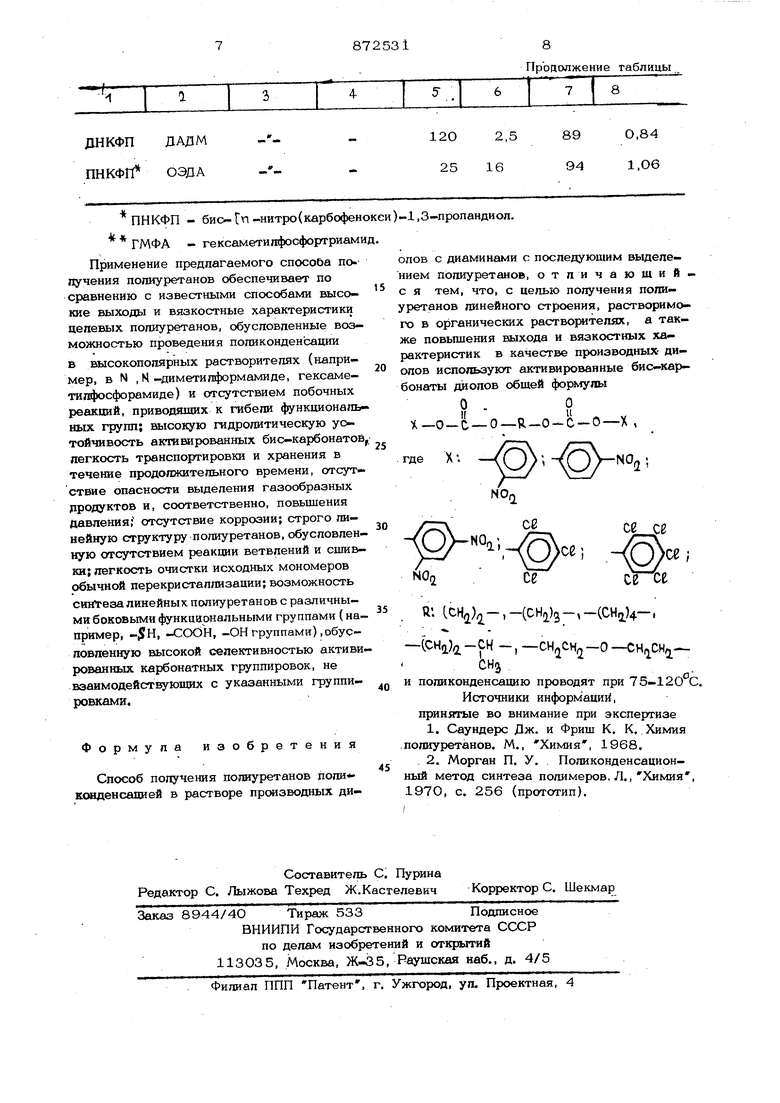

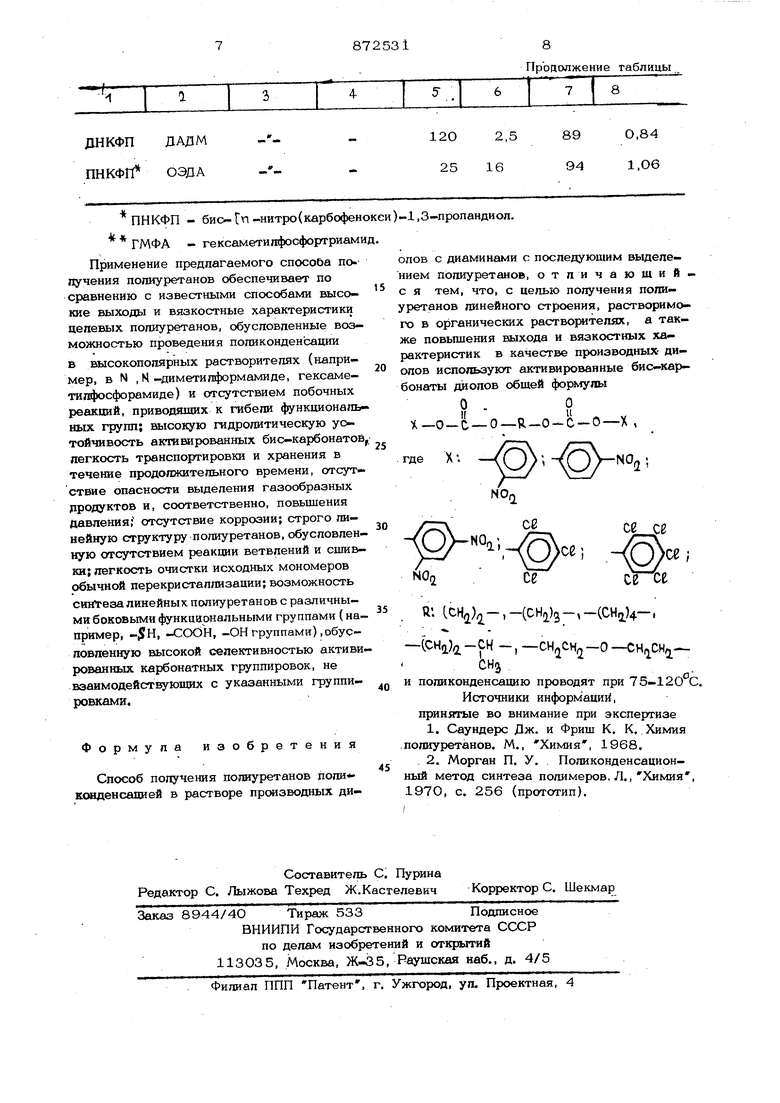

Изобретение относится к высокомолекулярным соединениям, а именно к синтезу полиуретанов, нашедших широкое применение в различных областях техники. Известен способ получения полиуретанов конденсацией в растворе диизоциана-. тов с диолами fl. Недостатки известного способа - необходимость синтеза дорогостоящих диизоцианатов, потеря растворимости полиуретанами в результате возникновения пространственных сшивок за счет взаимодействия уретановых группировок полимерных цепей с изоцианатными группш-ги с образованием аллофанатнык структур и трудност получения линейных полимеров. Наиболее близким к изобретению по технической сущности является способ по лучения полиуретанов поликонденсацией в растворе производных диолов с диаминами с последуюшим высаживанием полиуретана водой 2. Недостатки такого способа получения полиуретанов - низкие выходы и низкие вязкостные характеристики полимеров, обусловленные протеканием побочшах продеосов взаимодействия хлорформиатных группировок с растворителями и третичными аминами, используемыми в качестве aibцептрра хлористого водорода, что приводит к гибели функциональных групп; трудность хранения и транспортировки биохпор формиатов, обусловленная легкостью их гидролиза, сопровождающийся образованием монофункциональных примесей и уведачением давления (при гидролизе выдепяЮТся CO-i, нее), а также протеканием интенсивной коррозии; неудобство работы с бисхлорформиатами, большинство из которых жидкости; трудность очистки биохлорформиатов, обусловленная их высокими температурами кипения, они рчишакггся лишь перегонкой в вакууме; невозможрность синтеза линейных полиуретанов с боковыми функциональными группами (например ОН-группами), с которыми хлорформиаты активно реагируют. 38 Цепь изобретения - получение полиуретана линейного строения, растворимого в органических растворителях, а также повышение процента его выхода. Указанная цель достигается тем, что в качестве производных диопов используют активированные бис-карбонаты диолов обшей формулы -о - Х; :Q). се се R. (CH),-,-(cHi),, -, -(cHi)-, -(CHj),-СН -,, - и поли конденсацию проводят при 7 5-120 Полученные таким образом полиуре таны полностью растворимы в органических растворителях, так как N , N-диметил рмамид (ДМФА), N , (-диметилацетами N -метилпирролидон, М -крезол, смесь тетрахлорэтана с фенолом (3:1). Приведенная вязкость полученных полиуретанов 0,5-1,6 дл/г в м-крезоле, выход 6994% в зависимости от условий реакции и природы активирующей группы. Синтезированные полимеры характеризуются по пр1веденной вязкости их растч воров и данными ИК-спектрапьного анализа. Пример 1. К раствору 1,16 г (0,О1 моля) гексаметилендиам1 ра (ГМДА в 16,6 мл N , N - даметипформамида добав Л5ООТ 4,06 г активированн(Лг.о бис-карбон та на основе 1,3-пропандиола и п -нитр фенола при комнатной температуре, На блюдается разогревание реакционного рас вора в результате экзотермической реакции. Реакционную смесь перемешивают при комнатной температуре в течение 45 мин, а затем помешают в силиконовую баню при (при комнатной тем пературе полимер Ызгоедает из раствора, при нагревании до - гомогенный раствор). Перемешивание продолжают при 105 С в течение 2,5 ч и горячий реакционный раствор выпивают в воду. Вы1павший полимер отфильтровывают, промывают этиловым спиртом, экстрагируют спиртом в аппарате Сокслетта и сушат. Выход 88%; ЧпР Л дп/г в м-крезоле при 25°С, С 0,5 г/дл. Пример 2. Синтез полиурютана существляют в соответствии с методикой, приведенной в примере 1, с той разницей, что в качестве активированного бис-карбоната используют бис-Г2,4-динитро(карбофенокси)}- ,3-пропандиол (ДНКФП). Выход полиуретана 69%; яР О,6О дл/г в м-крезоле при 25°С, С 0,5 г/дл. Пример 3- Синтез полиуретана осуществляют в соответствии с методикой, приведенной в примере 1, с той разницей, что в качестве активированного бискарбоната используют ,4,6- рихлор (карбофенокси)-,3-пропандиол (ТХКФП). Выход полиуретана 83%; 1пР 0,61 дл/г, в м-крезоле при 25 С, С 0,5 г/дл. Пример 4. Синтез полиуретана осуществляют в соответствии с методикой, йриведенной в примере 1, с той разницей, что в качестве активированного карбоната используют бис-пентахлор(карбофенок- си)-1,3-пропандиол (ПХКФП). Выход полиуретана 68%; 7.ПР 0,48 дл/г в м-крезоле при 25С, С 0,5 г/дл. Пример 5. К раствору 1,16 г (0,01 моля) гексаметилендиамина в 16,7 мм N ,Н - 1иметилформамида добавляют 4,20 г бис-Г 1 -нитpo(кapбoфeнoкcи- -1,3-бутандиола (ПНКФБ). Наблюдается разогревание реакционного раствора в результате экзотермической реакции. Реакционную смесь перемешивают при комнатной температуре в течение 0,5 ч, а затем при 75°С в течение 3 ч (полимер растворим в N , N -диметидформамиде при комнатной температуре). Реакционный раствор выливают в воду. Выпавший полимер отфильтровывают, промывают водой, экстрагируют водой в аппарате Сокслетта и сушат. Выход 91%, ЧПР 0,96 дл/г в м-крезоле при 25С, С 0,5 г/дл. Пример 6. Синтез полимера осуществляют в соответствии с методикой, приведенной в примере 5, с той лишь раз,ницей, что используют бис- ентахлор(кар- ;бофенокси)-1,3-бутандиол (ПХКФБ).Вы.ход 71%, tnp 0,43 дл/г в м-крезоле при 25°С, С 0,5 г/дл. Пример 7. Синтез полимера осуществл5пот в соответствии с методикой, приведенной в примере 1, с той р 1зницей, что реакцию проводят в гексамегилфосфортриамиде. Выход полиуретана 89%, 1цр 0,7 дл/г при в м-крезопе, С 0,5 г/дп. Пример 8. Синтез полиуретана осуществляют в соответствии с методикой приведенной в примере 1, с той разницей что в качествекатализатора в реакционную смесь вводят триэтиламин (из расчета 2,2 моля триэтиламина на 1 моль диамина). Выход полиуретана 9О%, tnpl.e дл/г в м-крезоле при 25С, С 0,5 г/дл. Пример 9. Синтез полиуретана осуществляют в соответствии с примером 2 с той разницей, что в реакционную смесь в качестве катализатора вводят три этиламин (из расчета 2,2 моля на 1 мол диамина). Выход полиуретана 82%; 1пР 0,75 дл/г в м-крезоле при С 0,5 г/дл. Пример 10. Синтез полиуретана осуществляют в соответствии с примером 3, с той разницей, что в реакционную смесь в качестве катализатора вводят триэтиламин (из расчета 2,2 моля на 1 моль диамина). Выход полиуретана 88%, 1,ПР 0,85 дл/г в м-крезоле при 25°С, С 0,5 г/дл. При мер 11. Синтез попиуретана осуществляют в соответствии с примером 4, с той разницей, что в реакционную смесь в качестве катализатора вводят три- .этиламин (из расчета 2,2 моля на 1 мопь диамина). Выход 79%;,про,75 дл/г в м-крезоле прт 25 С, С 0,5 г/да. Пример 12. QiHTea осуществл г ют в соответствии с методикой, приведенной в примере 1, с той лищь разницей, что вместо гексаметилендиамина используют 4,4-диаминодифенклметан (ДАДМ) и ре- акцию проводят при 120С. Выход полимера 89%, LnP 0,84 дл/г в мгкрезоде при 25С, С 0,5 г/дл. П р и м е р 13. Синтез осущестап ют в соответствии с методикой, приведен ной в примере 1, с три разницей, го иопользуют 14 -(2-оксиэтил)- типендиамин (ОЭДА), а поликонденсацию проводят при комнатной температуре в течение 16 ч. Выход полимера 94%; 1,06 дп/г в диметилформамиде при 25С, С 0,5 г/дп. С)сновные характеристики полученных полиуретанов приведены в таблице.

872531

8 Продолжение таблицы

Авторы

Даты

1981-10-15—Публикация

1979-08-07—Подача