(54) СПОСОБ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ ИЗ ПОЛИБИСМАЛЕИМИДАМИНОВ Изобретение относится к созданию и модификации термостойких материало конструкционного и электроизоляционного назначения и может найти примен ние при изготовлении изделий из полибисмалеимидаминов, . Известно, что механические свойства конструкционных изделий из полимерных материалов изменяются после выдержки их при нагревании в различных средах.: При этом свойства изделий из конструкционных термопластичных материалов существенно улучшаются при термообработке их в синтетических маслах 1}. Изделия из конструкционных термо реактивных материалов,как правило термообработке подверггиот на воздух если полимерная основа материала от носится к ненасыщенным реактопластам, или не термообрабатывают ,BQBce если йшивка протекает с выделением летучих,например в случае фенолформальдегидных смол. В этом случае формирование струк туры полимера для предотвращения образования дефектов при выделении летучих происходит под давлением пр горячем прессовании С23 . Таким образом, термообработка изт делий из термопластов всегда преследует цель окончательного оформления структуры полимера и во избежание химического воздействия полимера со средой проводится в инертной жидкости., Термообработка изделий из реактопластов происходит, как яравило, в среде, химически в заимодействующеи с полимером. Например, термообработка изделий из реактопластов на основе ненасыщенных соединений («апример, ненасыщенных полиэфиров) преследует цель создания сшитой структуры и приводится всегда в газовой фазе (обычно на воздухе) в условиях, обеспечивающих присутствие свобрднорадикального инициатора, который, как правило, заранее вводят в полимер при формиро-. вании изделий. В случае термообработки на воздухе кислород служит либо дополнительным,.либо единственным источником инициатора реакции сшивки. Термообработка изделий из реактопластов на основе поликонденсации полимеров (например, фенолформальдегидных cMoj, отверзкдающихся с выделением летучих., не проводится вовсе или проводится под давлением для предотвращения образования дефектов в изделии 2. Термообработка изделий из реактопластов на основе полиаддиционных полимеров (например, эпоксидных смол) не проводится вовсе или проводится в тонких слоях, так как реакция сшивки в этих соединениях очень экзотермична и в толстых( м слоях происходит саморазогрев матери .ала, появляются градиенты степеней сшивки и внутренние напряжения, что может закончиться разрушением изделия З , Ввиду того, что изделия из термопластов представляют собой изделия и полимеров, химическая структура которых уже сформирована, а термообработка преследует цель оформления только физической структуры полимера TI , то на выбор жидкой фазы для это операции накладывается только одно ограничение - не растворять полимер В случае реактопластов отверждению при термообработке подвергается мономерно-олигомерно-полимерная композиция , содержащая сшитый нерастворимый полимер и исходные компоненты для его синтеза. В этих случаях подбор жидкой фазы в качестве среды для термообработки изделий - задача не имеющая практического решения. Более того, изделия из реактопластов при паспортизации материала проверя ются на способность выдержать без термодеструкции воздействие при вы сокой температуре синтетических масел 4 .. Недостаточная степень сшивки полимеров не термообработанного из делия приводит в этих испытаниях к его разрушению в результате набухания полимера в масле. По этой причи изделия на основе реактопластов ник да не термообрабатывают в жидкой фазе, а всегда только в газовой фаз преимущественно на воздухе. Известно, что полибисмалеимидами на основе бисмалеимидов и полиамидо при их молярном соотношении большем 1 отверждаются за счёт взаимодействия активного водорода аминогрупп с двойной связью бисмалеимида. Избыточное против Стехиометрии, количест во бисмалеимида обеспечивает возможность сшивки прлимида по концевым двойным связям. Известно, что термообработку изд лия из полибисмалеимидаминов провод путем нагревания изделия в газовой фазе/ в основном на воздухе, -в инте вале температур от 150 до в течение 10-300 ч Г4. При этом, как правило, механическая прочность изделий остается на очень низком ypOB не. Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ термо обработки полибисмалеимиламинов на воздухе в течение 72 ч при 200-250°С. При этом заключительная термообработка преследует цель окончательного формирования структуры полимера Гз . Однако механические характеристики .пoлvчeннoз o полимера недостаточно высоки ввиду протекания процессов термоокислительной деструкции, неоднородной плотности сшивки по толщине изделия и появления внутренних напряжений. Например, предел прочности при статическом изгибе для полибисма еимиламина не поевышает 940 кгс/см-. Таким образом,основным недостатком изделий, термообработанных по известному способу, является низкая механическая прочность. Цель изобретения - улучгпение механических характеристик изделия при сохранении электрических свойств изделия. Поставленная цель достигается тем, что в способе термообработки полибисмалеимидамина, включающем операцию термообработки его на воздухе ПРИ температуре 200-250С, пополнительно провопят термообработку без доступа кислорода в синтетических маслах на основе полисилоксанов или высших углеводородов при 140-220°С в течение Ю- - ЮЗ ч. Механические свойства ненаполненных полибисмалеимидаминов, например,на основе N,N -гексаметиленбисмалеимида и 4,4 -диаминодифенилметана, и полибисмалимидаминов, содержгицих наполнители, например, на основе N,N -4,4 -дифениленметанбисмалеимида, 4,4 -диаминодифенилметана и короткого стекловолокна молсно улучшить на несколько десятков процентов путем ступенчатой термообработки изделий в среде, находящейся в качественно ином физическом состоянии, чем в известных способах. При этом электрические свойства изделий сохраняются . . На первой стадии, проходящей на воздухе, за счет окислительной сшивки и деструкции поверхность изделий из полибисмалеимидамина превращается в полибисмалеимид. Изделие преобретает интенсивно коричневый или черный цвет. Образующийся жесткий прочный поверхностный слой толщиной 0,01-0,1 мм имеет большую твердость и термостойкость, чем полибисмалеимидамин, составляющий толщу изделий. Поверхностный слой не растворяется в синтетических маслах и препятствует проникновению масла в объем материала . На второй стадии в отсутствии кислорода воздуха в среде синтетического масла происходит образование сетчатой структуры в толще изделия.При этом благодаря отсутствию окислительной среды процессы деструкции практически не протекают. Преимущество предлагаемого спосо по сравнению с известньпи заключаются в том, что на несколько процентов (до 45) возрастают механи ческие характеристики изделий. Пример 1. А, Синтез наполненного полибисмалеимидамина (ПБМИА В эмалированный реактор емкостью 4 л загружают 886 г 4,4 -диаминодиФенилс1метана (ТУ-б-14-415-75) , нагревают до 130-140С, а затем вводят туда, же при перемешивании 3214 г N,N -метилендип -фенилендималеимида (ТУ-6-09-386-74). Реакционную массу перемешивает в течение 20-30 мин, .а затем сливают. К получению таким образом полибис малеимидамйнному связующему (ГУ-1596-57-78) добавляют отожженное и и мельченное стекловолокно марки СПА (ТУ-6-11-15-515-74) диаметром стекло волокна не более 0,01 мм, а длина его не более 0,1 мм и технологически добавки, а затем смесь пропускают через экструдер. Полученный высокотекучий гранулированный материал под названием Имилон-С выпускг1ется по ТУ-6-11-15-96-79. Б. Изготовление образцов для ста дартных испытаний. Образцы для механических испытани представляют собой бруски размером 120x15x10 мм и 80x10x4 мм, для электрических испытаний - диски диаметром 50 и толщиной 2 мм. Образцы получают методом прямого прессовани при и удельном давлении 350 кгс/см время выдержки образца в пpecc-фCJJмe 2 мин на 1 юл толщины образца. Удельное объемное электрическое сопротивление Рм и диэлектрическую пр ницаемость измеряют по ГОСТ 6435.. 2-7 и ГОСТ 6433-71 соответственно. Разрушающее напряжение при изгибе и модуль упругости при изгибе деляют по ГОСТ 4648-71 и ГОСТ 9550-7 соответственно. Перед измерением образцы термообрабатывают. В. Режим термообработки. Термообработка проводится в две стадии. На первой стадии образцы . нагревают на воздухе при в течение 8ч. а затем при ч. После этого измеряют механические и электрические характеристики при ,комнатной .температуре. На второй стадии образцы выдерживаются в синтетическом масле.Б3-8 при в течение времени до 1000 и измерения повторяют. В таблице приведены данные по измерению характеристик материала Имилон С при 20°С после второй и первой стадии термообработки. Как следует из приведенных данных, после проведения второй стадии термообработкио изг- возрастает на 40% (с 1000 до 1400 кгс/см, визг 45% (с 100000 до 145000 кгс/см ; При ЭТОМ электрические характеристики остаются на прежнем уровне. Следовательно, предлагаемый способ термообработки существенно улучшает механические характеристики изделий из полибисмалеимидаминов, не ухудшая их электрических характеристик. Если термообработку проводить в соответствии с режимом, указанным, в известном способе, улучшения свойств не набдадается. Пример 2. А. Синтез полибис;малеимидамина (ПБМИА). В эмалированный реактор емкостью 15 л загружают 5560 г (17,9 моль; 4,4 -диаминодифенилметана (ТУ-6-415-65) , нагревают до 140-150с, а затем вводят туда же при перемешивании 9980 г (36,1 моль) N,N- гексаметиленбисмалеимида (.ТУ-6-09-07 103-73; . Реакционную массу перемешивг т в хзчение 50-100 мин, а затем сливают. Полученный таким способом ПБМИА получил название электроизоляционный прошиточный компаунд ПИК-220 и выпускается по ТУ-,-596-21-75. Б.Изготовление образцов для стандартных испытаний. Образцы для механических и электрических испытаний готовят методом прямого прессо.аания. Для этого исходный компаунд ПИК-220 нагревают при 150°С в течение 2 ч, при 170° -2 ч, при 180° - 0,5 ч. и . измельчают в шаровой мельнице. Порошок перед прессованием на сите с ячейкой 0,3-0,5 мм (ГОСТ 3584-73) . Режим прессования - PN 200-.. 300 кгс/см, время 15 мин. температура 250+10°С, время предварительного подогрева при 180-50°С 5-10 мин. Удельное объемное электрическое сопротивление Ру и диэлектрическую проницаемость 6 измеряют по ГОСТ 64332-71 и ГОСТ 6433-71 соответственно. Разрушающее напряжение при изгибе б,, и модули упругости при изгибе Z цгг определяют по ГОСТ 4648-71 и ГОСТ 9550-71 соответственно.Перед измерением образцы термообрабатыват . Термообработка образцов проводя-- в две стадии. На первой стадии образцы подвергают на воздухе при в течение 16 ч, а затем при 250° - 3 ч. После этого измеряют механические и электрическиехарактеристики при-нужной температуре. На второй стадии термообработки образцы подвергают в закрытом металлическом контейнере действию углевоородного авиационного масла ИПМ-10 1.ТУ-3800180-75) при 140, и 180С в различного времени. В табл. 2 приведены данные по влиянию термообработки в масле на характеристики ПИК-220.

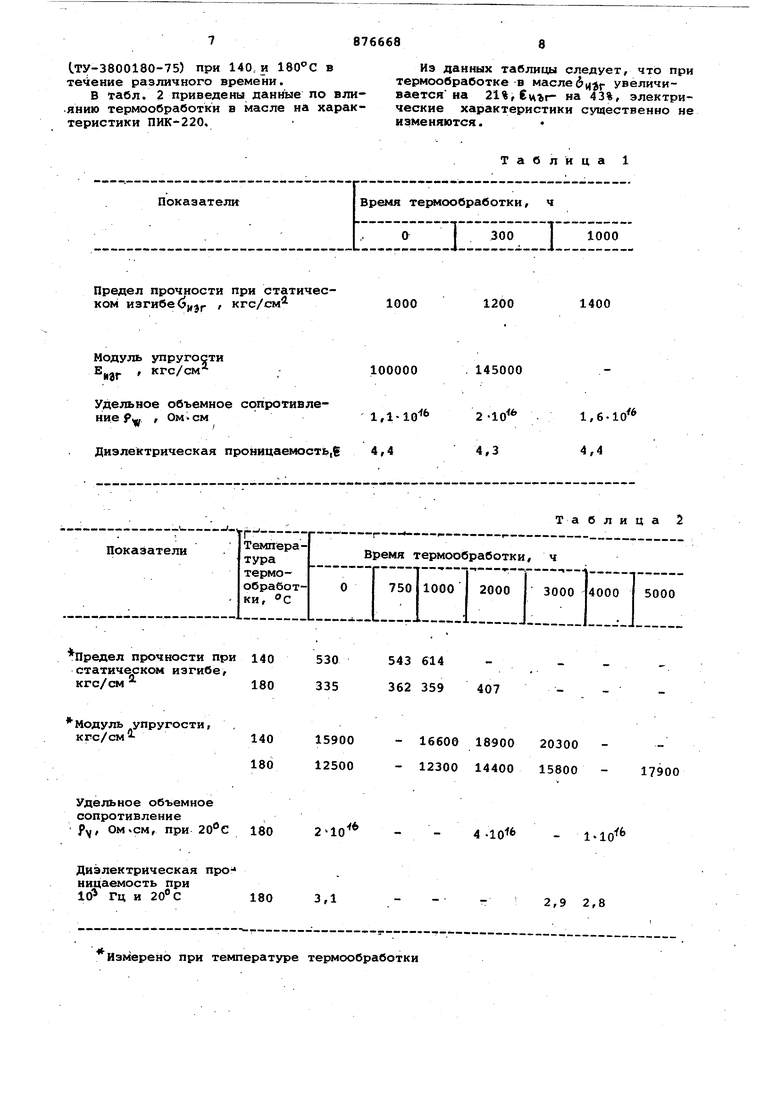

Таблица 1 Из данных таблицы следует, что при термообработке в маслеби г увеличиваетсяна 21%,цг.г- на 43%, электрические характеристики существенно не изменяются.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полибисмалеимидамина | 1978 |

|

SU789535A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИС-МАЛЕИНИМИДАМИННЫХ СМОЛ | 1991 |

|

RU2032696C1 |

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОЙ СМОЛЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2587169C1 |

| Способ получения преполимера | 1977 |

|

SU697528A1 |

| ПОЛИМЕРНОЕ СВЯЗУЮЩЕЕ И ВЫСОКОПРОЧНЫЕ ТЕРМОСТОЙКИЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ЕГО ОСНОВЕ | 2000 |

|

RU2201423C2 |

| Способ получения полимерной композиции | 1974 |

|

SU726124A1 |

| ТЕРМИЧЕСКИ ОБРАТИМАЯ ПОПЕРЕЧНАЯ СШИВКА ПОЛИМЕРОВ ДЛЯ ЧУВСТВИТЕЛЬНЫХ К ДАВЛЕНИЮ КЛЕЕВ | 2016 |

|

RU2742812C2 |

| ТЕПЛОСТОЙКОЕ ТЕРМОРЕАКТИВНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2018 |

|

RU2686036C1 |

| Способ модификации полипропилена | 2020 |

|

RU2748797C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ, ПРЕПРЕГ НА ЕГО ОСНОВЕ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2012 |

|

RU2520543C2 |

Предел прочности при 140 530 статическом изгибе, кгс/см 335 Модуль упругости, кгс/см 140 15900 180 12500 Удельное объемное

сопротивление

Ру, Ом «см, при 20с

Диэлектрическая про

ницаемость при

Ю Гц и 20° С 180

3,1

Измерено при температуре термообработки

Та блица 2

543 614 362 359

407

17900

I-IO

4 -Ю

2,9 2,8 16600 18900 20300 12300 14400 15800

9 87666810

формула изобретенияпри 140 -г 220 С в течение 10 . 10 ч. .

Способ термообработки изделий изИсто.чники информации,

полибисмалеимидаминов путем обработ-принятые во внимание при экспертизе

ки их на воздухе при,200-250 С, от-i. Энциклопедия полимеров.Т.3,М.

личающи.йся тем, что, с .- 1977, с. 623,

целью улучшения механических харак-2. Там же, с. 710.

теристик изделия при сохраненииз. Там же, с. 997

электрическиз5 свойств изделия, изде-4. Патент США 3738969,

ЛИЯ подвергают дополнительной обра-кл. С 08 G 20/20, 1973.

ботке без допуска кислорода в среде. 5. Патент Франции 2142741,

синтетического масла на основе поли- кл. С 08 F 5/00, опублик. 1977 (просилоксанов или высших углеводородовтотип) . .

Авторы

Даты

1981-10-30—Публикация

1979-10-15—Подача