(54; СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКОГО ПОЛИЭФИРНОГО

ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 1991 |

|

RU2031912C1 |

| Способ получения термоотверждаемых полимерных покрытий | 1978 |

|

SU1037845A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИР^ " | 1965 |

|

SU168435A1 |

| Способ получения электроизоляционной композиции | 1987 |

|

SU1422246A1 |

| Полимерная композиция для получения лакокрасочных материалов | 1979 |

|

SU860501A1 |

| СПОСОБ ПРИМЕНЕНИЯ ГРУНТОВКИ, ВКЛЮЧАЮЩЕЙ САМОЭМУЛЬГИРУЮЩИЙСЯ ПОЛИЭФИРНЫЙ МИКРОГЕЛЬ | 2011 |

|

RU2550185C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ЛИНЕЙНО-ЛЕСТНИЧНОГО СИЛОКСАНОВОГО БЛОК-СОПОЛИМЕРА ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 2020 |

|

RU2727373C1 |

| Способ получения полиэфиракрилатов,содержащих симметричный триазиновый цикл | 1980 |

|

SU891696A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОЙ ПОЛИЭФИРИМИДНОЙ СМОЛЫ | 1990 |

|

RU2021297C1 |

| Способ изготовления формованных изделий | 1973 |

|

SU614753A3 |

Изобретение относится к способам получения термостойких полиэфирных покрытий для изготовления изоляции тяговых электродвигателей. Известен способ получения электро изоляционной эмали на основе полиэфирной смолы 1. Данное покрытие получают путем на несения раствора в летучих органичес ких растворителях глицеринового полиэфира фталевой кислоты,модифицированного касторовым маслом с добавлением меламино-формальдегидной смолы (в качестве модификатора-отвердителя) . Покрытие предназначаегся для электроизоляционных покрытий длитель но эксплуатирующихся при рабочей тем пературе , надежно защищает поверхность от воздействия влаги и механических повреждений, обладает высокими электроизоляционными свойствами. Сушка покрытия при в течение 1ч. Известное покрытие не обеспечивае необходимого комплекса свойств, предъявляемых к термостойким электр изоляционным покрытиям. Наиболее близким к предлагаемо является способ получения термостойкого полиэфирного покрытия путем нанесения 15%-ного раствора ненасыщенного полиэфира на основе терефталезой ис -оксикислот в растворителе трикрезоле с последующей сушкой на воздухе в течение 24 ч- и отверждением покрытия при 200°С в течение 4-6чГ23, Получение покрытия по данному способу является сложным 2-х стадийным процессом из-за сложности получения используемого полиэфира и из-за необходимости применения высоких температур отверждения покрытия. Кроме того, этот способ не позволяет получить достаточно стойкого к термоокислительной деструкции покрытия. Цель изобретения - повышение стойкости к термоокислительной деструкции покрытия и упрощение технологии его .получения. Поставленная цель достигается тем, что в способе получения термостойкого полиэфирного покрытия путем нанесения раствора ненасыщенного полиэфира с последующей сушкой и отверждением, в качестве ненасыщенного полиэфира используют продукт модификации в среде.органического растворителя полиэтилен (диэтилен). гликольмалеината алкил(арил)-циклопентадиенилдихлорсиланом в Количестве 1 моль на 1 двойную связь полиэтилен(диэтиден) гликольмалеината и отверждение осуще вляют при 100-120°С в течение 2-3 ч. Способ осуществляют следующим образом. Полиэтилен(диэтилен)гликольмалеинат растворяют в органическом растворителе и небольшими порциями добав ляют модификатор - алкил(арил)циклопе нтадиенилдихлорсил аи. Смесь выдерживают перемешивая при 50-5 С в течение 3-х ч. Получают лак, который далее наносят методом окунания или полива, сушат при 20-25С в течение 1 ч и отверждают при 100-120°С в течение 2-3 ч. Пример. Полиэтиленг/тикольмалеинат (20 г) растворяют в 100 г .органического растворителя (1 ч,ацетона и 2 ч.диоксана) и добавляют небольшими порциями 17,5 г метилциклопентадиенилдихлорсилана. Смесь вы|Держивают, перемешивая.при 50-55°С в течение 3-х ч. Полученный лак нано сят методом окунания или налцва/ сушат при 20-25 С в течение 1 ч.и отверждают при в течение 3 ч. П р им е р . 2. 30 г полидиэтилен гликольмалеината растворяют в 150 г органического растворителя (1ч. ацетона и 2 ч диоксана) и не.большими порциями добавляют 24,5 г этилцикло пентадиениЛхлорсилана. Смесь выдерживают, перемешивая при 50-55 с в течение 3-х ч. Покрытие наносят в условия примера 1. Отверждение происходит при в течение 2 ч. Приме р 3. 25 г полиэтиленгликольмалеината растворяют в 130 г органического растворителя (1 ч ацетона и 2 ч диоксана) и небольшими порциями добавляют 24,5 г фенилцикло пентадиенилдихлорсилана. При этом. сМесь выдерживают, непрерывно помеши вая, в интервале температур 50-55°С в течение 3-х ч. Покрытие наносят в условиях примера 1. Отверждение .; получается при 120с в течение 2,5 ч

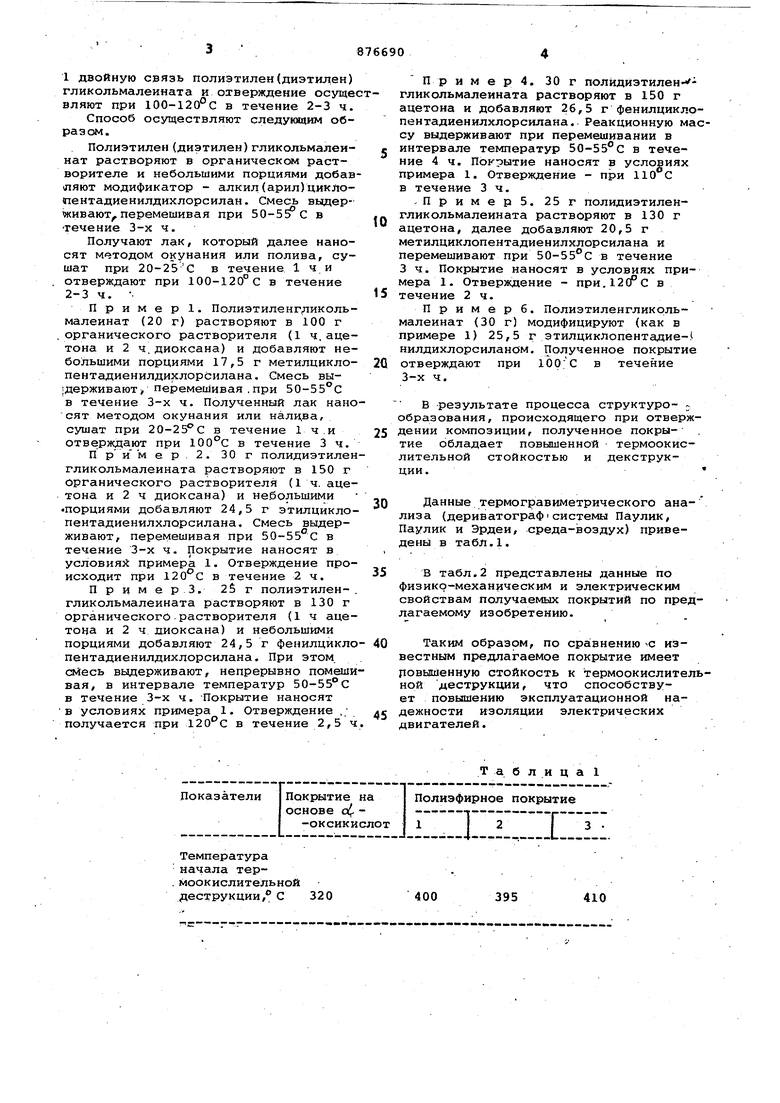

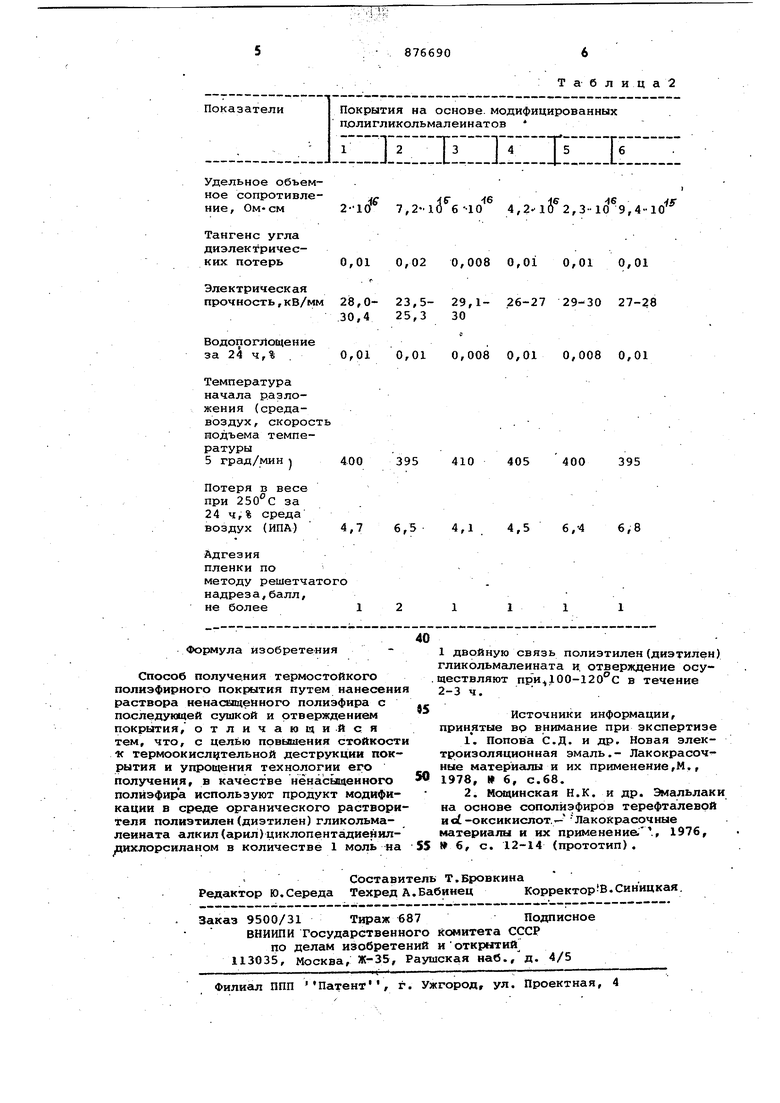

Температура начала термоокислительнойдеструкции, С 320

400

410

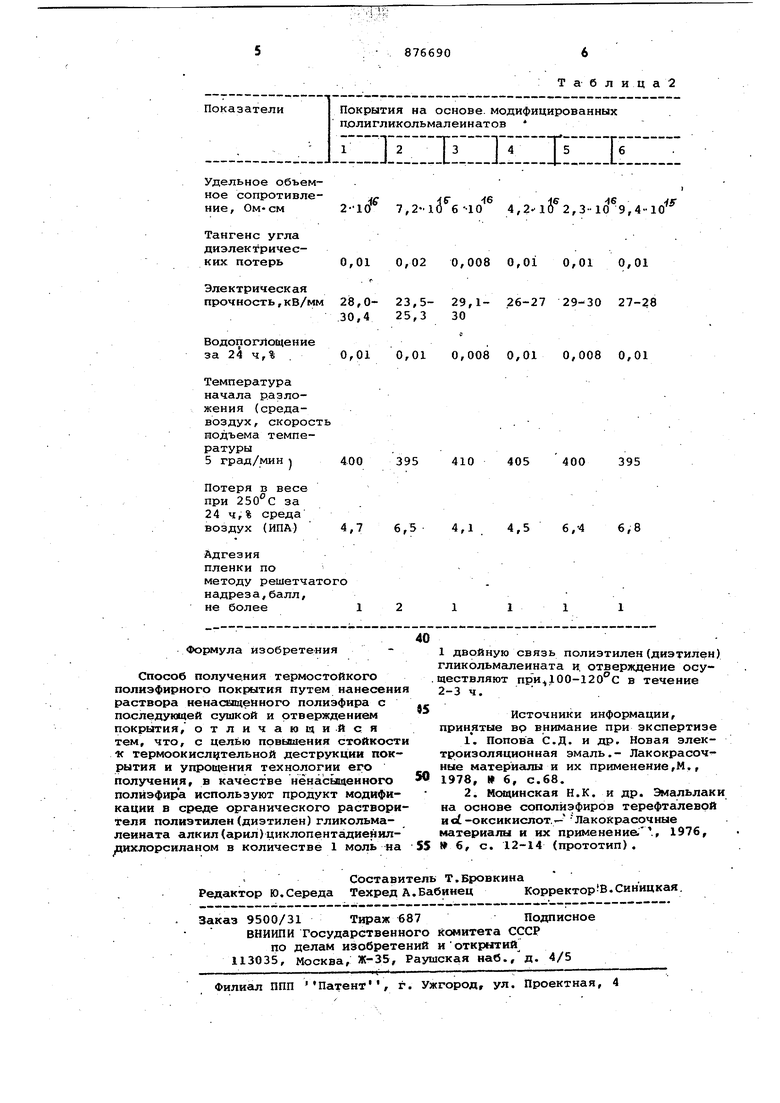

395 Прим ер 4. 30 г полйдиэтилен- гликольмалеината растворяют в 150 г ацетона и добавляют 26,5 г фенилциклопентадиенилхлорсилана.. Реакционную массу выдерживают при перемешивании в интервале температур 50-55 С в течение 4 ч. Покрытие наносят в условиях примера 1. Отверждение - при в течение 3ч. -Пример5. 25 г полидиэтиленгликольмалеината растворяют в 130 г ацетона, далее добавляют 20,5 г метилдиклопентадиенилхлорсилана и перемешивают при 5О-55°С в течение 3 ч. Покрытие наносят в условиях примера 1 . Отверждение - при.12сРс в течение 2ч. Примере. Полиэтиленгликрльмалеинат (30 г) модифицируют (как в примере 1) 25,5 г зтилциклопентадие-. нилдихлорсиланом. Полученное покрытие отверждают при 100;С в течение 3-х ч. В результате процесса структуре- образования, происходящего при отверждении композиции, полученное покры- . тие обладает повышенной термоокислительной стойкостью и декструкции. Данные термогравиметрического анализа (дериватограф1 системы Паулик, Паулик и Эрдеи, среда-воздух) приведены в табл.1. В табл.2 представлены данные по физико-механическим и электрическим свойствам получаемых покрытий по предлагаемому изобретению. Таким образом, по сра:внению -с известным предлагаемое покрытие имеет повышенную стойкость к термоокислительной деструкции, что способствует повышению эксплуатационной надежности изоляции электрических двигателей.

Т а б л и Ц а 2

Авторы

Даты

1981-10-30—Публикация

1978-12-26—Подача