Изобретение относится к области машиностроения, в частности, к обработке металлов давлением и может быть использовано для получения заготовок, например лопаток, из труднодеформируемых сплавов под штамповку методом выдавливания.

Известен штамп для выдавливания деталей сложной конфигурации, содержащий верхнюю подвижную плиту с закрепленным на ней пуансоном и нижнюю неподвижную плиту с установленной на ней матрицей с возможностью разъема в горизонтальной плоскости, состоящей из двух полуматриц с охватывающими их полубандажами (Патент на полезную модель №5369 от 22.03.1994, МПК B2D 22/02, опубл. 16.11.1994).

Недостатком представленной конструкции штампа является сложность конструкции, связанная с тем, что при осуществлении процесса выдавливания заготовку сначала укладывают в поднятые и раскрытые полуматрицы, затем они смыкаются, и только потом начинается деформация, так же недостатком конструкции является низкая надежность конструкции, связанная с наличием пружины для выталкивания полуматриц.

Известен штамп для ковки, содержащий две полуматрицы, образующую между собой единую матрицу с вертикальным ручьем, снабженный крепежным устройством полуматриц к корпусу устройства (Патент Великобритании №2030064 от 03.09.1979, МПК B2J 5/00; B2J 9/08; В21К 29/00; В21К 3/04; В23Р 6/00; опубл. 02.04.1980).

Недостатком данной конструкции является то, что при износе ручья полуматриц требуется замена всей матрицы целиком при полной разборке штампа, что значительно увеличивает металлоемкость при изготовлении самой детали, и делает данный штамп не универсальным.

Известен штамп для выдавливания, содержащий пуансон, верхнюю подвижную и нижнюю неподвижную плиты, сборную матрицу, состоящую из двух полуматриц, каждая из которых снабжена вставкой с рабочим ручьем, каждая из полуматриц закреплена на штамподержателе (Крымов В.В. Производство газотурбинных двигателей, В.В. Крымов, Ю.С. Елисеев, К.И. Зудин. - М: Полет, 2002. - 376 с. стр. 77 рис. 2.17).

Недостатками данной конструкции штампа являются сложность конструкции штампа, связанная с наличием механизма внешнего зацепления полуматриц, низкая работоспособность из-за наличия значительного количества сборочных единиц, а так же сложность замены вставок с рабочими ручьями, приводящая к увеличению времени наладки штампа перед эксплуатацией из-за того, что при замене вставок необходимо сначала поднять полуматрицы на заданную величину с помощью подпружиненного захвата.

Наиболее близким является штамп для выдавливания на двухкоординатном прессе, содержащий пуансон, сборную матрицу, состоящую из двух полуматриц, каждая из которых снабжена вставкой с рабочим ручьем, причем каждая из полуматриц закреплена на штамподержателе, при этом пуансон установлен в горизонтальной плоскости и выполнен с возможностью закрепления на пуансонодержателе на горизонтальном ползуне пресса, сборная полуматрица состоит из верхней полуматрицы и нижней полуматрицы, а вставки установлены симметрично относительно горизонтальной оси в соответствующих П-образных пазах верхней и нижней полуматриц по средствам крепежных элементов (Авторское свидетельство №967653, приоритет от 18.03.81, МПК B21J 13/02, опубл. 23.10.82).

Недостатком данной конструкции является низкая работоспособность штампа, связанная с наличием упругого элемента, который при повышенных температурах разрушается, а так же длительное время замены вставок из-за наличия неразъемного контейнера, а так же трудность установки заготовки в контейнер штампа.

Техническим результатом заявленного изобретения является повышение работоспособности штампа для выдавливания при высоких температурах, а так же снижение времени, необходимого для замены вставок в полуматрицы за счет отсутствия необходимости разборки всего штампа при замене вставок, связанное с тем, что каждая вставка установлена симметрично друг относительно друга относительно горизонтальной оси в соответствующий П-образный паз каждой из верхней и нижней полуматрице помощью упоров и крепежных элементов.

Технический результат достигается тем, что в штампе для выдавливания на двухкоординатном прессе, содержащем пуансон, сборную матрицу, состоящую из двух полуматриц, каждая из которых снабжена вставкой с рабочим ручьем, причем каждая из полуматриц закреплена на штамподержателе, при этом пуансон установлен в горизонтальной плоскости и выполнен с возможностью закрепления на пуансонодержателе на горизонтальном ползуне пресса, сборная полуматрица состоит из верхней полуматрицы и нижней полуматрицы, а вставки установлены симметрично относительно горизонтальной оси в соответствующих П-образных пазах верхней и нижней полуматриц посредством крепежных элементов, в отличие от известного, выходной торец верхней полуматрицы сопряжен с верхней подвижной плитой штампа, выходной торец нижней полуматрицы сопряжен с нижней неподвижной плитой штампа, при этом упомянутые верхняя и нижняя плиты расположены с зазором относительно друг друга в горизонтальной плоскости, верхняя полуматрица выполнена с возможностью закрепления с помощью верхнего штамподержателя на верхнем ползуне пресса, а нижняя полуматрица выполнена с возможностью закрепления с помощью нижнего штамподержателя на нижнем ползуне пресса, каждая вставка закреплена в полуматрице как с помощью крепежных элементов, так и упоров, при этом вставки и упор соединены между собой шпильками, при этом вставки выполнены из изостатического мелкозернистого плотного графита.

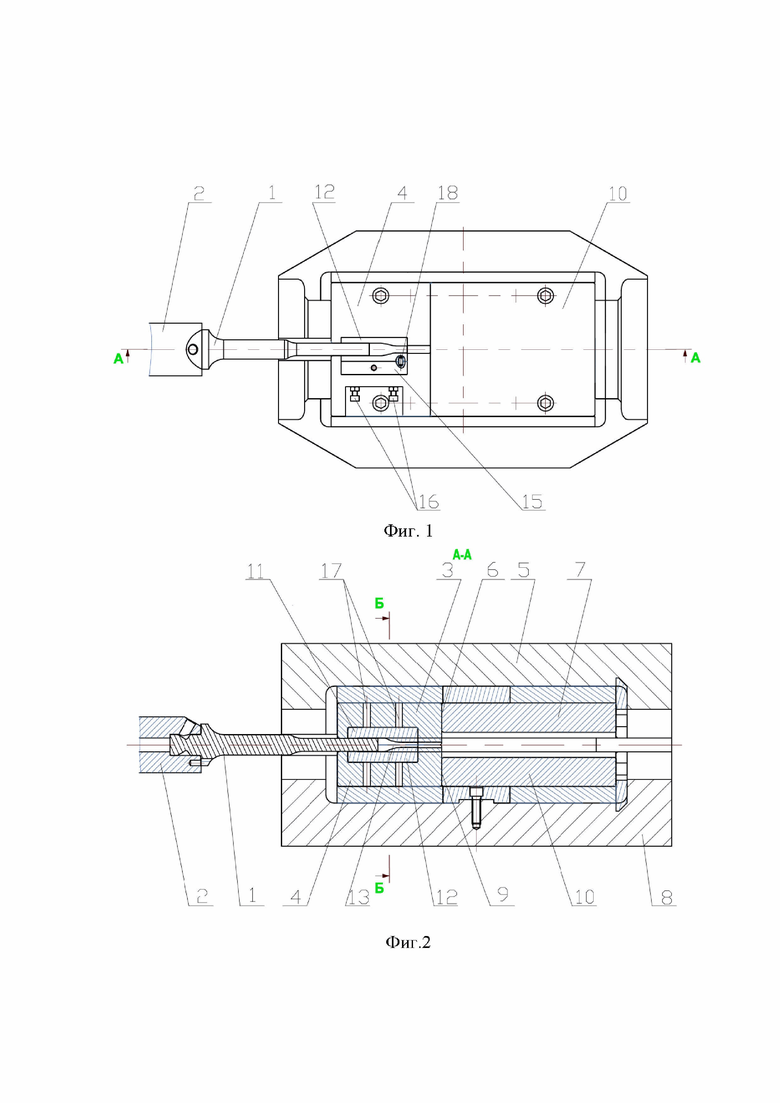

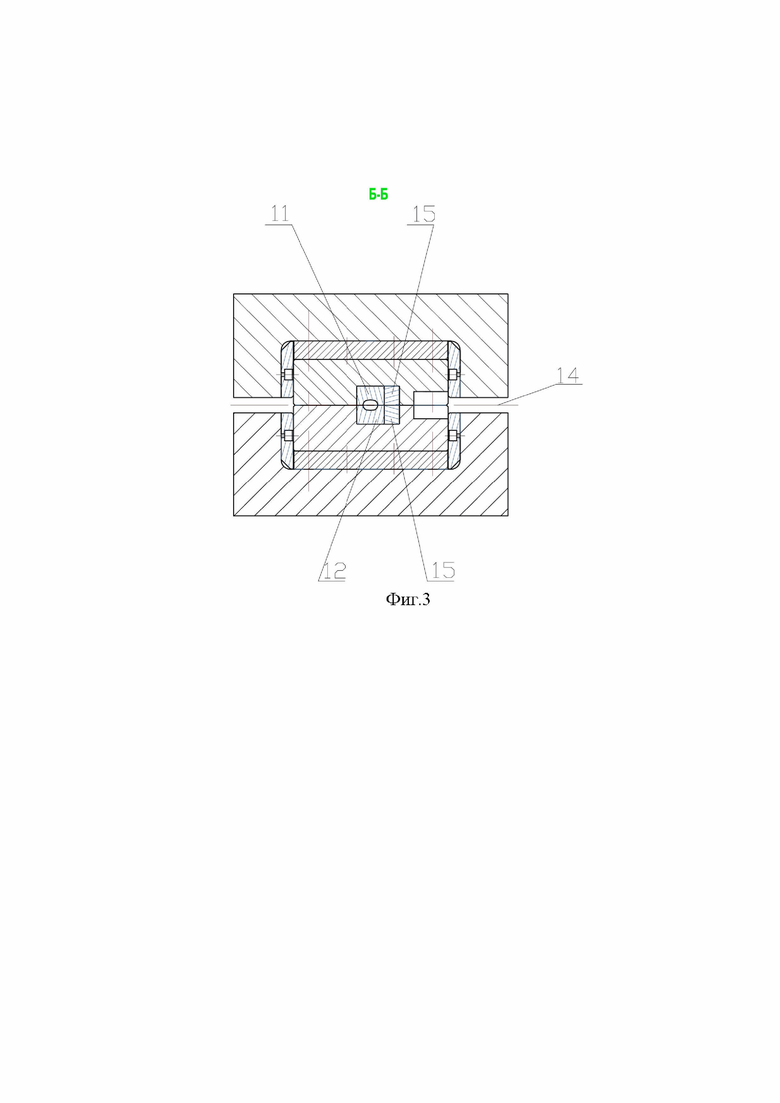

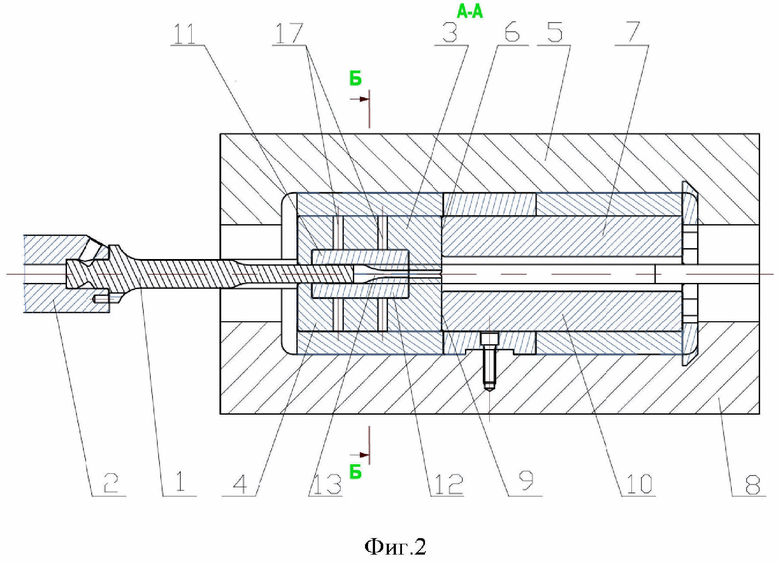

На фигурах показаны:

Фиг. 1 - вид сверху на нижнюю половину штампа;

Фиг. 2 - сечение А-А фиг. 1;

Фиг. 3 - сечение Б-Б фиг. 2.

Двухкоординатный пресс имеет три рабочих органа, расположенных в двух осях (вертикальной и горизонтальной). По вертикальной оси находятся: неподвижный стол и траверса пресса (верхний ползун), к которым может крепиться инструмент штампа для деформации с рабочим ручьем. По горизонтальной оси находятся два ползуна с рабочим ходов навстречу друг другу, к которым могут крепиться деформирующий инструмент. Все рабочие органы пресса (а именно, неподвижный стол, траверса пресса, два ползуна) имеют широкий настраиваемый диапазон перемещений с заданием скоростных и силовых параметров.

Штамп для выдавливания на двухкоординатном прессе содержит пуансон 1, установленный в горизонтальной плоскости и закрепленный в пуансонодержателе 2 на горизонтальном ползуне (не показан) пресса, и сборную матрицу, состоящую из двух полуматриц 3, 4.

Сборная матрица состоит из верхней полуматрицы 3 и нижней полуматрицы 4. Верхняя полуматрица 3 закреплена на верхнем ползуне (не показан) пресса с помощью верхнего штамподержателя 5, выходной торец 6 верхней полуматрицы 3 сопряжен с верхней подвижной плитой 7 штампа. Нижняя полуматрица 4 закреплена на нижнем ползуне (не показан) пресса с помощью нижнего штамподержателя 8, выходной торец 9 нижней полуматрицы 4 сопряжен с нижней неподвижной плитой 10 штампа. При этом верхняя подвижная 7 и нижняя неподвижная 10 плиты выполнены с зазором друг относительно друга в горизонтальной плоскости.

Верхняя полуматрица 3 и нижняя полуматрица 4 снабжены вставками 11, 12 с рабочим ручьем 13. Каждая вставка 11 и 12 установлена симметрично друг относительно друга относительно горизонтальной оси 14 в соответствующий П-образный паз каждой из верхней 3 и нижней полуматриц 4 с помощью упоров 15 и крепежных элементов 16. В каждой из полуматриц 3, 4 выполнены с отверстиями для демонтажа 17 вставок 11 и 12.

Такая конструкция позволяет в зависимости от геометрических параметров выдавливаемой заготовки, марки материала и технологических параметров технологического процесса назначать необходимые скоростные и силовые параметры выполнения операций.

Вставки 11, 12 выполнены из материала с твердостью 80-90 HR, преимущественно, а именно из изостатического мелкозернистого плотного графита, например марки 2230 или 2220.

Если вставки 11, 12 будут выполнены из материала с твердостью меньше 80 HR, то в процессе эксплуатации происходит деформация рабочего ручья 13 вставки 11, 12, что приводит к получению бракованных выдавленных деталей, а так же снижается работоспособность самого штампа для выдавливания, связанное с частой заменой вставок.

Если вставки 11,12 будут выполнены из материала с твердостью больше 90 HR, то в процессе эксплуатации возможно разрушение вставок 11, 12 при выдавливании заготовок, связанное с повышенной хрупкостью вставок 11, 12, и, следовательно, увеличение себестоимости самого штампа из-за частой замены разрушенных вставок 11, 12.

Выполнение вставок 11, 12 из материала с твердостью 80-90 HR позволяет снизить износ поверхности рабочего ручья 13 вставок 11, 12 при выдавливании труднодеформируемых материалов

Сборка штампа осуществляется следующим образом.

Процесс сборки штампа перед эксплуатацией начинается с отдельной сборки сборной матрицы. В верхнюю 3 и нижнюю 4 полуматрицы монтируют вставки 11, 12, поджимая их к поверхности П-образного паза с помощью упоров 15 и крепежных элементов 16, например, винтов с самоконтрящимися гайками. При этом возможно применение шпилек 18, один конец которых установлен во вставках 11, 12, а другой конец шпилек установлен в упоре 15. Это необходимо для того, чтобы предотвратить вставки от перемещения во время осуществления деформации.

Верхняя 3 и нижняя 4 полуматрицы с установленными в них вставками 11, 12 закрепляются в штамподержателях 5, 8 с помощью крепежных элементов 16, например винтов с потайными головками. Затем монтируют верхнюю подвижную плиту 7 на верхний ползун пресса (либо на верхний штамподержатель 5), таким образом, чтобы торец 6 верхней полуматрицы 3 сопрягался с торцом верхней подвижной плиты 7 штампа. Потом монтируют нижнюю неподвижную плиту 10 на нижний ползун пресса (либо на нижний штамподержатель 8) таким образом, чтобы торец нижней полуматрицы 4 сопрягался с торцом нижней неподвижной плиты 10 штампа.

Затем устанавливают пуансон 1 в горизонтальной плоскости в пуансонодержатель 2.

Далее осуществляют наладку штампа.

Верхний ползун со штамнодержателем 5 и верхней полуматрицей 3 со вставкой 11 опускается вниз в крайнее нижнее положение, где смыкается с нижней полуматрицей 4 со вставкой 12. Пуансон 1 из крайнего левого положения перемещается в крайнее правое положение. Полуматрицы 3, 4 центрируются друг относительно друга, и закрепляются окончательно друг относительно друга и пуансона. После окончательной наладки пуансон 1 отводится в крайнее правое положение, а верхний ползун поднимается в крайнее верхнее положение.

Для замены быстросъемных вставок 11, 12 в случае износа рабочего ручья 13 или осуществлении деформации другого (последующего) перехода выдавливания или деформации другого типоразмера заготовок снимают пуансон 1 из пуансонодержателя 2, извлекают вставки 11, 12 из полуматриц 3, 4. Для этого откручивают (снимают) крепежные элементы 16 (винты), демонтируют упор 15. Извлекают вставки 11, 12 из верхней 3 и нижней 4 полуматрицы соответственно. Затем устанавливают вставки 11, 12 с другим переходом или другим типоразмером в верхнюю 3 и нижнюю 4 полуматрицы соответственно. Закрепляют упор 15 с помощью крепежных элементов 16 (винтов) для удержания вставок 11, 12 в полуматрицах 3, 4. Устанавливают пуансон 1 с другим переходом или другим типоразмером в пуансонодержатель 2. Проводят наладку штампа и продолжают/повторяют работу сначала.

Работа штампа осуществляется следующим образом.

Нагревают вставки 11, 12 полуматриц 3, 4 до температуры объемной штамповки (150-300°С). На рабочий ручей 13 вставок 11, 12 наносят смазку. Укладывают заготовку в рабочий ручей 13 вставки 12. Опускают верхний ползун с установленными на нем штамподержателем 5, на котором закреплены собранная верхняя полуматрица 3 со вставкой 11. Затем подводят из крайнего левого положения пуансон 1 к сомкнутым полуматрицам 3, 4. Осуществляют деформирование заготовки (выдавливание). Выдавливание осуществляется в горизонтальном направлении, при этом в начальном положении пуансон 1 находится между верхней 3 и нижней 4 полуматрицами. Затем, после осуществления деформирования, пуансон 1 отводят в крайнее левое положение, верхний ползун с верхней полуматрицей 3 со вставкой 11 поднимают в крайнее верхнее положение. Выдавленную заготовку извлекают из ручья 13 вставки 12 полуматрицы 4.

Благодаря тому, что штамп для выдавливания на двухкоординатном прессе, содержащий пуансон, сборную матрицу, состоящую из двух полуматриц, каждая из которых снабжена вставкой с рабочим ручьем, причем каждая из полуматриц закреплена на штамподержателе, при этом пуансон установлен в горизонтальной плоскости и выполнен с возможностью закрепления на пуансонодержателе на горизонтальном ползуне пресса, сборная полуматрица состоит из верхней полуматрицы и нижней полуматрицы, а вставки установлены симметрично относительно горизонтальной оси в соответствующих П-образных пазах верхней и нижней полуматриц по средствам крепежных элементов, в отличие от известного ,выходной торец верхней полуматрицы сопряжен с верхней подвижной плитой штампа, выходной торец нижней полуматрицы сопряжен с нижней неподвижной плитой штампа, при этом упомянутые верхняя и нижняя плиты расположены с зазором относительно друг друга в горизонтальной плоскости, верхняя полуматрица выполнена с возможностью закрепления с помощью верхнего штамподержателя на верхнем ползуне пресса, а нижняя полуматрица выполнена с возможностью закрепления с помощью нижнего штамподержателя на нижнем ползуне пресса, каждая вставка закреплена в полуматрице как с помощью крепежных элементов, так и упоров, при этом вставки и упор соединены между собой шпильками, при этом вставки выполнены из изостатического мелкозернистого плотного графита, достигается повышение работоспособности штампа для выдавливания при высоких температурах, а также снижение времени, необходимого для замены вставок в полуматрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Штамп для горячей изотермической штамповки | 1977 |

|

SU727304A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1991 |

|

RU2013170C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| Способ пластического структурообразования цилиндрических мерных заготовок | 2017 |

|

RU2657274C1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при получении заготовок из труднодеформируемых сплавов методом выдавливания. Штамп содержит пуансон и сборную матрицу из верхней и нижней полуматриц, каждая из которых снабжена вставкой с рабочим ручьем. Пуансон установлен в горизонтальной плоскости и выполнен с возможностью закрепления на пуансонодержателе на горизонтальном ползуне пресса. Вставки установлены в соответствующих П-образных пазах полуматриц. Выходной торец верхней полуматрицы сопряжен с верхней подвижной плитой штампа. Выходной торец нижней полуматрицы сопряжен с нижней неподвижной плитой штампа. Плиты расположены с зазором относительно друг друга в горизонтальной плоскости. Верхнюю полуматрицу закрепляют на верхнем ползуне пресса, а нижнюю полуматрицу закрепляют на нижнем ползуне пресса. Вставки закреплены в полуматрице посредством крепежных элементов и упоров. Вставки выполнены из изостатического мелкозернистого плотного графита. В результате обеспечивается повышение работоспособности штампа и снижение времени, необходимого для замены вставок. 3 ил.

Штамп для выдавливания на двухкоординатном прессе, содержащий пуансон, сборную матрицу, состоящую из двух полуматриц, каждая из которых снабжена вставкой с рабочим ручьем, причем каждая из полуматриц закреплена на штамподержателе, при этом пуансон установлен в горизонтальной плоскости и выполнен с возможностью закрепления на пуансонодержателе на горизонтальном ползуне пресса, сборная полуматрица состоит из верхней полуматрицы и нижней полуматрицы, а вставки установлены симметрично относительно горизонтальной оси в соответствующих П-образных пазах верхней и нижней полуматриц посредством крепежных элементов, отличающийся тем, что выходной торец верхней полуматрицы сопряжен с верхней подвижной плитой штампа, выходной торец нижней полуматрицы сопряжен с нижней неподвижной плитой штампа, при этом упомянутые верхняя подвижная и нижняя неподвижная плиты расположены с зазором относительно друг друга в горизонтальной плоскости, верхняя полуматрица выполнена с возможностью закрепления с помощью верхнего штамподержателя на верхнем ползуне пресса, а нижняя полуматрица выполнена с возможностью закрепления с помощью нижнего штамподержателя на нижнем ползуне пресса, каждая вставка закреплена в полуматрице как с помощью крепежных элементов, так и упоров, при этом вставки и упор соединены между собой шпильками, при этом вставки выполнены из изостатического мелкозернистого плотного графита.

| Штамп для прямого выдавливания | 1981 |

|

SU967653A1 |

| РОЛИКОВЫЙ КОНВЕЙЕР | 0 |

|

SU193995A1 |

| Сборный штамп для объемнойшТАМпОВКи | 1979 |

|

SU812408A1 |

| Штамп для прямого выдавливания | 1980 |

|

SU878405A1 |

| JP 63030141 A, 08.02.1988 | |||

| JP 60213329 A, 25.10.1985. | |||

Авторы

Даты

2022-07-26—Публикация

2021-07-07—Подача