Vv т /

р

со

р

00

itnttJ

Изобретение относится к станкостроению, в частности к резцедержателям.

Целью изобретения является расширение технологических возможностей резцедержателя за счет корректировани положения резца при взаимодействии упора с плавающими измерительными базами при обработке деталей на то- карных станках с программным управлением.

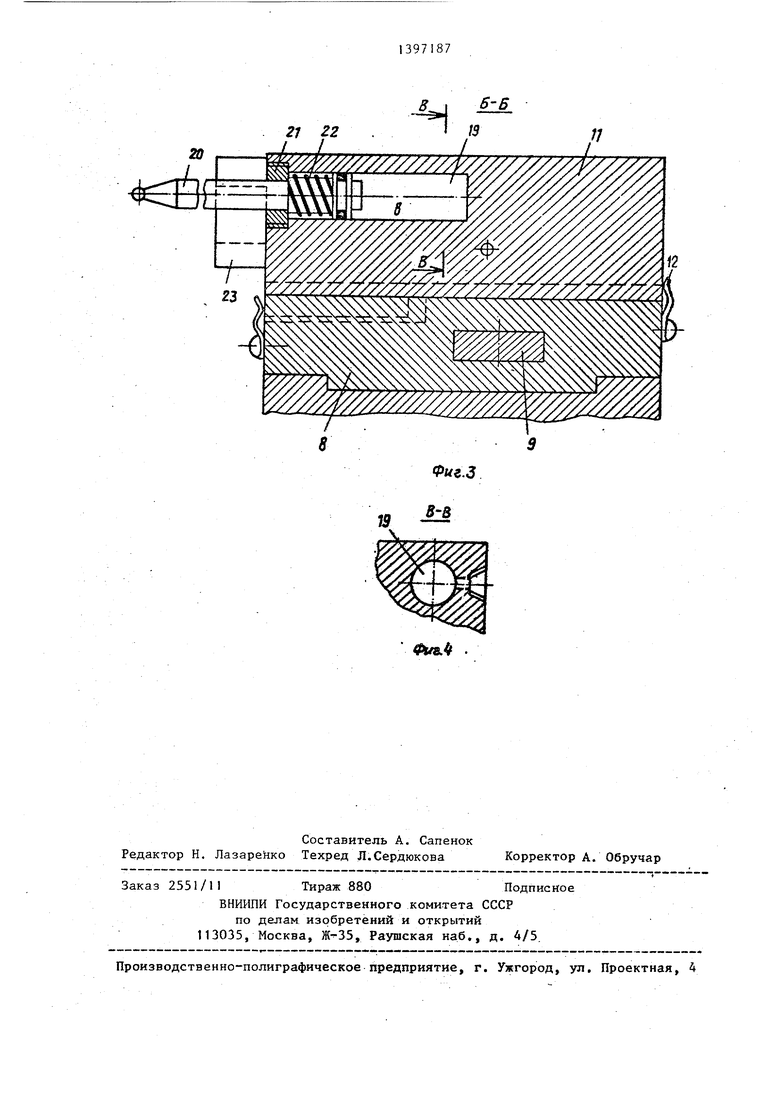

На фиг. I изображен резцедержатель вид в плане; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг.1; на фиг. 4 - разрез В-В на фиг. 3.

Корпус резцедержателя выполнен из трех частей. В нижней части I корпуса расположен гидроцилиндр 2 с поршнем 3

В нижней части гидроцилиндра 2 находится возвратная пружина 4, закрытая крышкой 5. На штоке поршня 3 закреплен зажимной элемент в виде тяги 6, головка которой находится внутри паза 7 средней части 8. Паз 7 средней части закрыт заглушкой 9. Средняя часть 8 расположена на направляющих нижней части 1. От произвольного смещения в поперечном направлении среднюю часть удерживают пластинчатые пружины 10 поперечного хода. На направляющих средней части находится верхняя часть 11, имеющая возможность перемещения в продольном направлении. От произвольного смещения в продольном направлении верхнюю часть П удерживают пластинчатые пружины 12 прю-. дод-ьного хода. Внутри верхней части расположен гидроцилиндр 13. Гидроци- линдр содержит поршень 14, возвратную прзгжину 15, закрытую крьшпсой 16.. На щтоке поршня 14 закреплен зажимной элемент в виде винта 17, головка которого находится в зажимной шайбе 18, которая расположена внутри паза

7средней части 8. Внутри верхней части 11 также расположен гидроцилиндр 19 выдвижного упора 20 являющегося поршнем и штоком. Гидроцилиндр закрыт втулкой 21. Внутри гидроцилиндра находится возвратная пружина

22. Верхняя часть М имеет призматические направляющие, к которым присоединяется сменньй резцовый блок 23.

8сменном резцовом блоке 23 закрепляется резец 24, связанный предварительно выставленными настроечными размерами 1х и 1у с выдвижным упором 20.

Вершина резца 24 находится в одной плоскости с осью выдвижного упора 20. В верхней части 11 на оси 25 находится V-образный рычаг 26, одним концом входящий в отверстие сменного резцового блока 23. С другим концом рычага 26 контактирует зажимной винт 27, ввернутый в резьбовое отверстие верхней части I.

Резцедержатель работает следующим образом.

Сменный резцовый блок 23 с предварительно настроенным резцом 24, имеющим настроечные размеры If. и 1ч относительно выдвижного упора 20 в измерительном положении, устанавливается в призматические направляющие верхней части II и закрепляется на ней винтом 27. Перед обработкой детали необходимо определить положение плавающих измерительных баз, о.т которых заданы размеры детали. Дпя этого используется вьщвижной упор 20. Давление масла подается в полость в гидроцилиндра вьщвижного упора 20, и вьщвижной упор выходит в измерительное положение . Затем суппорт станка с установленным на нем резцедержателем по программе перемещается для замера положения плавающих измерительных баз обрабатьшаемой детали. Величины пе.ремещений до измерительных баз по координатам X и Y выбираются с таким расчетом, чтобы превысить на 2- 3 мм расстояние до плавающих измерительных баз обрабатываемой детали.

При настройке в продольном направлении вьщвижной подходит к торцу детали, касается его, после чего движение суппорта продолжается, а верхняя часть 1I резцедержателя смещается по направляющим средней части 8, изгибая пластинчатые пружины 12 продольного хода. После прекращения движения суппорта в продольном направлении подается давление масла в полость а гидроцилиндра 13 поршень 14 перемещается вверх, сжимая возвратную пружину 15. Зажимная шайба 18 прижимается к внутренней части паза 7 средней подвижной части 8, и верхняя часть 1 фиксируется относительно средней части 8, чем осуществляется ориентирование вершины резца 24 относительно плавающего торца обрабатьшаемой детали.

Для определения положения вершины резца относительно диаметральных по

верхностей обрабатьгоаемой детали резцедержатель вместе с суппортом перемещается в поперечном направлении до контакта выдвижного упора 20 с об- рабатьтаемой деталью. Упор касается диаметра обрабатываемой детали, суппорт продолжает двигаться, а средняя часть 8 вместе с зафиксированной на ней верхней частью 11 смещается по направляющим нижней части 1, отгибая пластинчатые прулсины iO поперечного хода. После того, как движение суппорта прекратилось, подается давление масла в полость б гидроцилиндра 2, поршень 3 перемещается вниз, сжимая возвратную пружину 4 и перемещая зажимную тягу 6, Головка зажимной тяги прижимается к внутренней части паза 7 средней части 8, чем осуществляется фиксация средней части В относительно нижней части 1. Таким образом осуществляется ориентирование вершины резца 24 относительно фактического диаметра обрабатьгоаемой детали.

После окончания настройки по плавающим измерительным базам обрабатываемой детали давление масла снимается из полости в гидроцилиндра выдвижного упора 20, возвратная пружина 22 передвигает выдвижной упор 20 внутрь резцедержателя и начинается обработка детали. Обработка может вестись несколькими резцами за счет смены резцовых блоков 23 с настроенными резцами. Постоянство положения вершины любого резца относительно плавающих измерительных баз обрабатываемой детали обеспечивается за счет предварительной настройки резцов относительно вьщвижного упора на контрольном приборе, а также проведенной перед обработкой детали настройкой положения плавающих измерительных баз. После окончания обработки детали снимается давление из полостей а и б гидроцилиндров 2 и 13 резцедержателя возвратные пружины 4 и 15 отжимают поршни 3 и 14, средняя 8 и верхняя t части расфиксируются и за счет упругости пластинчатых пружин 10 и 12 .самоустанавливаются в положение, безразличное к плавающим измерительным базам обработанной детали.

Затем для обработки устанавливается новая деталь и цикл настройки по плавающим измерительным базам повторяется.

0

5

0

о

Резцедержатель позволяет повысить производительность и точность обработки деталей с плавающими измерительными базами за счет непосредственной настройки по плавающим измерительным базам, простоты настройки. Применением резцедержателя достигается по« стоянство положения вершины резца на станке с программным управлением от- . носительно .плавающих измерительных баз обрабатываемых.деталей. При обработке появляется возможность настройки разнообразных по конфигурации де- талей. Резцедержатель обладает сравнительной простотой конструкции. Выдвижной упор резцедержателя не зани- мате отдельной позиции и благодаря возможности убираться внутрь резцедержателя не мешает обработке. Выдвижной упор имеет постоянное, строго определенное выдвинутое положение при настройке по плаваюощм измерительным базам, благодаря чему не тре- 25 буется учет установочных погрешностей упора, что повышает производительность и сводит к минимуму погрешность измерения.

о

30 Формула изобретения

I. Резцедержатель, содержащий корпус с элементами базирования и крепления резцового блока и упор, пред- назначенньй для взаимодействия с поверхностями обрабатьшаемой детали, отличающийся тем, что, с целью расширения технологических возможностей путем обработки деталей с плавающими измерительными базами на токарных станках с программным управлением, корпус вьтолнен из трех подпружиненных одна относительно другой частей, верхняя из которых установлена с возможностью продольного перемещения относительно средней части, а средняя - с возможностью поперечного перемещения относительно нижней, а упор выполнен в виде подпружиненного штока гидроцилиндра, располоенного в верхней части корпуса, причем резцедержатель снабжен механизмами фиксации верхней части относительно средней и средней относительно нижней.

2. Резцедержатель по п. 1, о т - личающийся тем что механизмы фиксации выполнены в виде гидроци51397187

линдров, размещенных в верхней и ниж- на штоках гидроцилиндров с возможное- ней частях и расположенных перпендику- тью взаимодействия с поверхностями лярно к плоскости их перемещения, паза, выполненного в средней части

и зажимных элементов, установленных резцедержателя,

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия агрегатных станков для механической обработки поршней и тому подобных деталей | 1950 |

|

SU94814A1 |

| Устройство для расточки и подрезки торца | 1980 |

|

SU867527A1 |

| Автоматически управляемая резцовая головка | 1982 |

|

SU1115859A1 |

| Рабочий орган металлорежущего станка | 1985 |

|

SU1261746A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Гидрокопировальный привод | 1979 |

|

SU831539A1 |

| Станок для обработки конических сопрягаемых поверхностей | 1988 |

|

SU1650374A1 |

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Система автоматического управления размерной настройкой токарных станков с ЧПУ | 1981 |

|

SU1144775A1 |

Изобретение относится к станкостроению, в частности к резцедержателям. Целью изобретения является расширение технологических возможностей резцедержателя путем обработки деталей с плавающими измерительными базами на токарных станках с программным управлением. Резцедержатель содержит выдвижной упор 20 для контакта с обрабатьшаемой деталью, вьтолненньгй в виде штока гидроцилиндра. Вьщвижной упор в измерительном положении связан на-г строечными размерами 1 и 1 с вершиной резца 24, установленного в сменном резцовом блоке 23. Корпус резцедержателя имеет нижнюю часть и расположенные на ней среднюю и верхнюю части. Части корпуса подпружинены пластинчатыми пружинами 10 и 12 и имеют возможность перемещения по направляющим во взаимно перпендикулярных на- правлениях. В верхней и нижней частях расположены механизмы их взаимной фиксации. Механизмы фиксации частей представляют собой гидроцилиндры, што- с ки которых связаны с зажимными элементами, предназначенными для взаимодействия с пазом в средней части корпуса. 1 з.п. ф-лы, 4 ил. S W С

/4-/J

1 в

W 17 18

11

6-В

Фие.З

ek/&4

| Азаров А.С | |||

| Механизация и автоматизация обработки деталей на токарных станках.-М.: Машгиз, 1961, с | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1988-05-23—Публикация

1986-11-18—Подача