1

Изобретение касаетея электрофизичееких способов обработки металлов.

Известен способ электроконтактной обработки токопроводящих изделий типа тел вращения дисковым электродом-инструментом в условиях их относительного возвратно-поступательного перемещения с осуществлением периодической правки электрода-инструмента на обратной полярности.

Однако указанный способ обладает недостаточной производительностью и не обеспечивает необходимой для ряда металлов и сплавов точности обработке.

Целью изобретения является повыщение производительности и точности обработки путем восстановления требуемой геометрии электрода-инструмента.

Это достигается тем, что после каждого прохода останавливают инструмент так, чтобы плоскость торца изделия совпадала с границей калибрующего пояска, и перед пачалом очередного прохода внедряют электрод-инструмент в изделие к его центру, сохраняя кромку калибрующего пояска и образующую обрабатываемой поверхности параллельными.

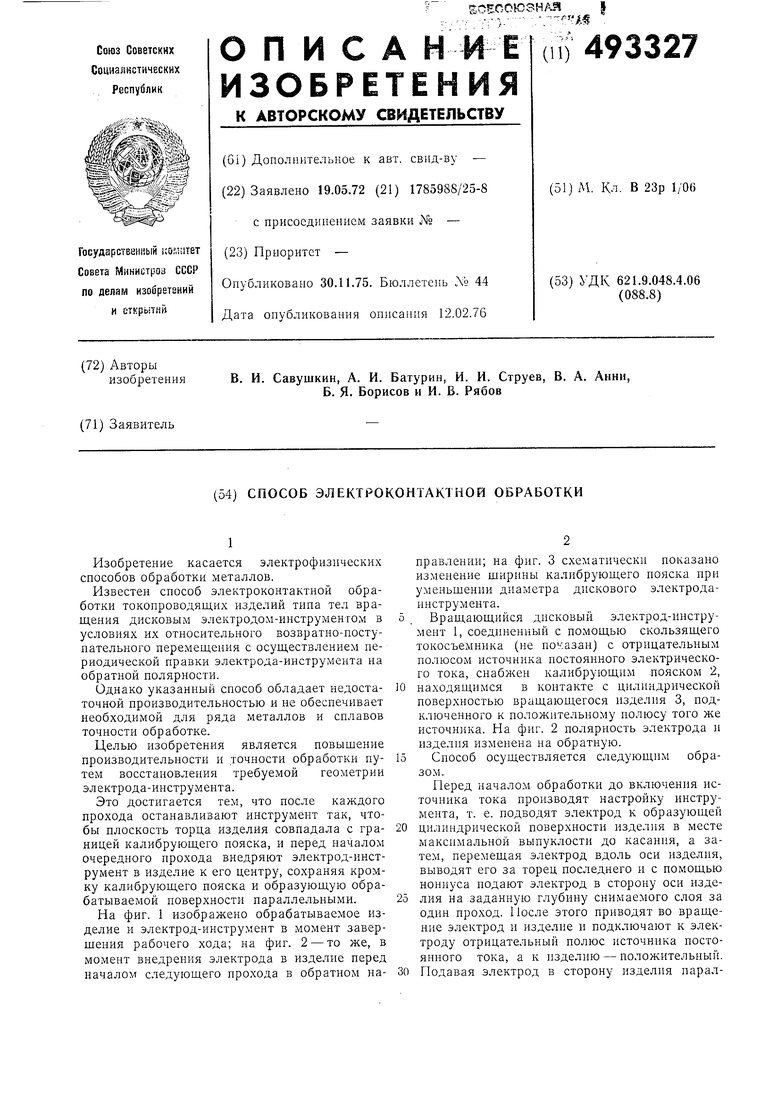

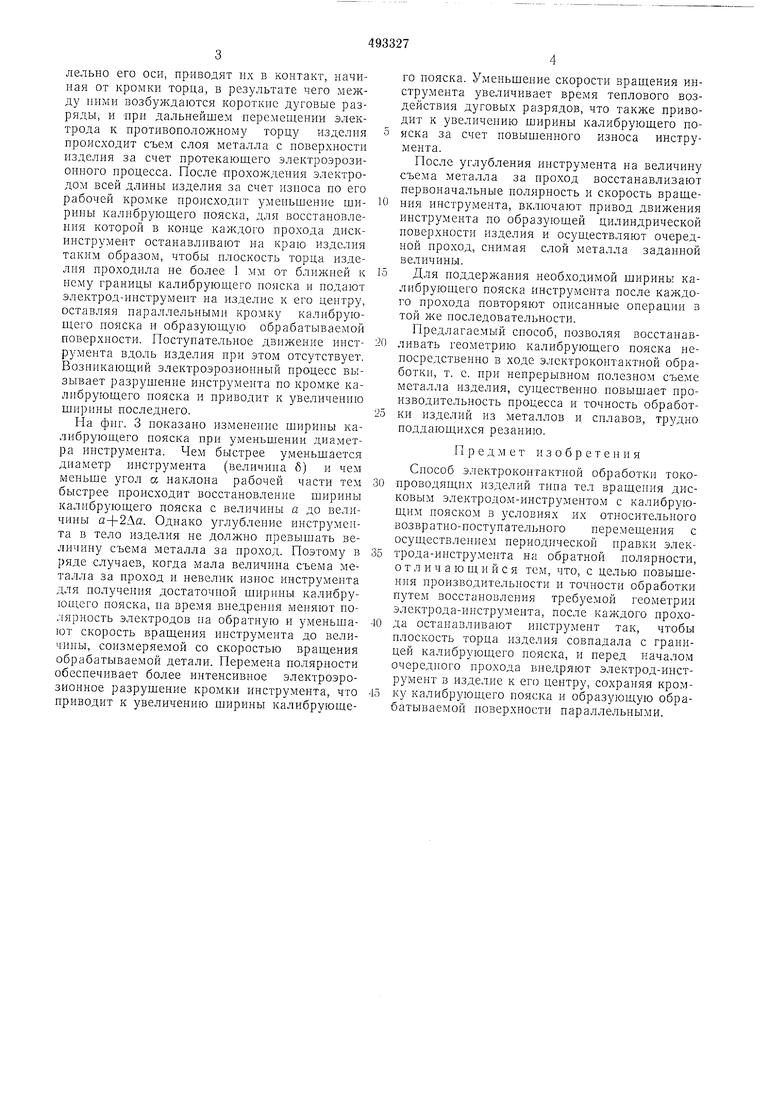

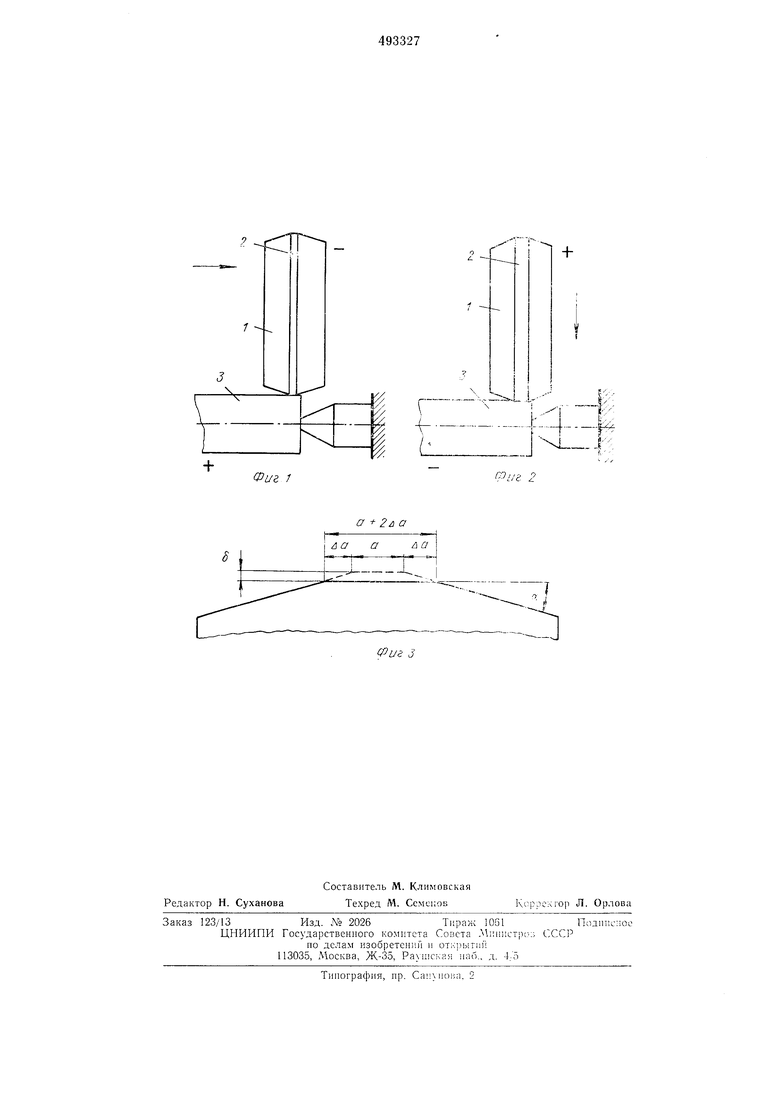

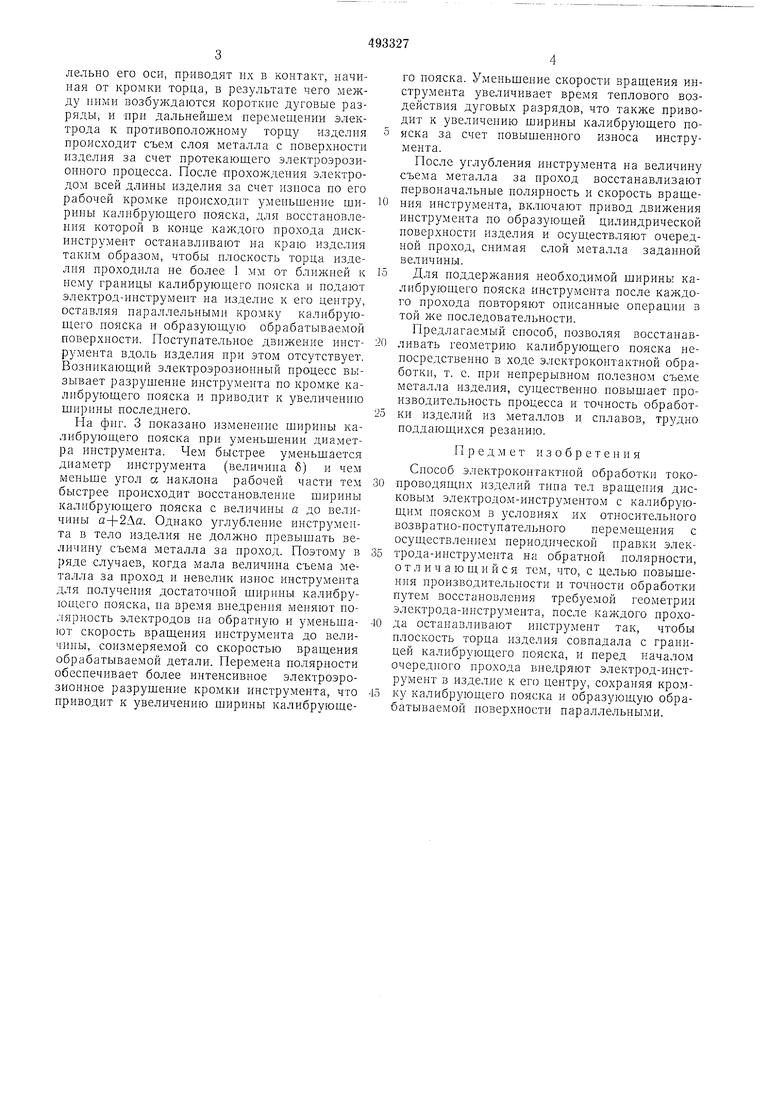

На фиг. 1 изображено обрабатываемое изделие и электрод-инструмент в момент заверщения рабочего хода; на фиг. 2 - то же, в момент внедрения электрода в изделие перед началом следующего прохода в обратном направлении; на фиг. 3 схематически показано изменение щирины калибрующего пояска при уменьшении диаметра дискового электродаинструмента.

Вращающийся дисковый электрод-инструмент 1, соединенный с помощью скользящего токосъемника (не показан) с отрицательным полюсом источника постоянного электрического тока, снабжен калибрующим пояском 2,

находящимся в контакте с цилиндрической поверхностью вращающегося изделия 3, подключенного к положительному полюсу того же источника. На фиг. 2 полярность электрода и изделия изменена на обратную.

Способ осуществляется следующим образом.

Перед началом обработки до включения источника тока производят настройку инструмента, т. е. подводят электрод к образующей

цилиндрической поверхности изделия в месте максимальной выпуклости до касания, а затем, перемещая электрод вдоль оси изделия, выводят его за торец последнего и с помощью нониуса подают электрод в сторону оси издеЛИЯ на заданную глубину снимаемого слоя за один проход. После этого приводят во вращение электрод и изделие и подключают к электроду отрицательный полюс источника постоянного тока, а к изделию - положительный.

Подавая электрод в сторону изделия параллельно его оси, приводят их в контакт, начиная от кромки торца, в результате чего между иими возбуждаются короткие дуговые разряды, и при дальнейшем иеремещении электрода к противоиоложному торцу изделия происходит съем слоя металла с новерхности изделия за счет протекающего электроэрозиониого ироцесса. После прохождения электродом всей длины изделия за счет изиоса по его рабочей кромке происходит уменьшение ширииы калибруюш,его пояска, для восстаиовлеиия которой в коице каждого прохода дискинструмент останавлнвают иа краю изделия таким образом, чтобы илоскость торца изделия проходила не более 1 мм от ближней к нему границы калибрующего иояска и подают электрод-инструмепт на изделие к его центру, оставляя иараллельными кромку калибрующего иояска и образующую обрабатываемой поверхности. Поступательное движение инструмента вдоль изделия при этом отсутствует. Возиикающий электроэрозиониый процесс вызывает разрущеиие инструмента по кромке калибрующего иояска и приводит к увеличению щирины последнего.

На фиг. 3 иоказаио изменение ширииы калибрующего пояска при уменьшении диаметра инструмента. Чем быстрее уменьшается диаметр инструмента (величина б) и чем меньше угол а наклона рабочей части тем быстрее происходит восстановление ширины калибрующего пояска с величииы а до величины а-(-2Да. Однако углублеиие инструмента в тело изделия не должно превышать величину съема металла за ироход. Поэтому в ряде случаев, когда мала величина съема металла за ироход и невелик износ инструмента для иолучения достаточиой щирины калибрующего пояска, иа время виедрения меняют полярность электродов иа обратную и уменьшают скорость вращеиия ииструмеита до величииы, соизмеряемой со скоростью вращения обрабатываемой детали. Перемена полярности обеспечивает более интенсивное электроэрозиоииое разрушение кромки инструмента, что приводит к увеличению щирины калибрующего пояска. Уменьщение скорости вращения ииструмеита увеличивает время теплового воздействия дуговых разрядов, что также приводит к увеличению ширины калибрующего пояска за счет повыи1енного износа инструмента.

После углубления инструмента иа величину съема металла за ироход восстанавливают первоначальные полярность и скорость вращения инструмента, включают привод движения инструмента по образующей цилиндрической поверхности изделия и осуществляют очередной ироход, снимая слой металла задаииой величины.

Для иоддержаиия необходимой щирины калибрующего пояска ииструмеита после каждого прохода повторяют описаиные операции в той же последовательности.

Предлагаемый способ, позволяя восстаиавливать геометрию калибрующего пояска непосредственно в ходе электроконтактиой обработки, т. с. при непрерывном полезном съеме металла изделия, существенио иовышает производительность процесса и точность обработки изделий из металлов и сплавов, трудно поддаюшихся резанию.

П р е д м е т изобретен и я

Способ электроконтактной обработки токопроводящих изделий типа тел вращения дисковым электродом-инструментом с калибрующим пояском в условиях их относительного возвратио-иоступательного перемещения с осуществлением периодической иравки электрода-иистру.мента на обратной полярности, отличающийся тем, что, с целью иовышения производительности и точности обработки путем восстановления требуемой геометрии электрода-инструмеита, после каждого ирохода останавливают ииструмеит так, чтобы илоскость торца изделия совпадала с границей калибрующего пояска, и иеред началол очередного прохода внедряют электрод-инструмент в изделие к ег(5 центру, сохраняя кромку калибрующего иояска и образующую обрабатываемой иоверхиости параллельными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроконтактной обработки | 1979 |

|

SU878478A1 |

| Способ электроэрозионного профилирования шлифовальных кругов | 1976 |

|

SU599950A1 |

| Способ электроэрозионной обработки | 1977 |

|

SU856725A1 |

| ДИСКОВАЯ РАЗВЕРТКА | 1971 |

|

SU302189A1 |

| Устройство для электроэрозионной обработки конических поверхностей | 1979 |

|

SU854663A1 |

| Устройство для исследования процесса электрической эрозии электродов | 1978 |

|

SU745633A1 |

| УСТАНОВКА ДЛЯ СБОРКИ ИЗДЕЛИЯ ПОД СВАРКУ | 1969 |

|

SU233139A1 |

| Устройство для электроконтактной обработки | 1980 |

|

SU984785A1 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1997 |

|

RU2151033C1 |

| Способ электроэрозионной обработки пазов | 1980 |

|

SU872158A1 |

-

I:.j..

tJ

Авторы

Даты

1975-11-30—Публикация

1972-05-19—Подача