1

Изобретение относится к технологической оснастке сборочно-разборочного производства и может найти применение в различных отраслях техники при сброке-разборке узлов с гарантированным натягом, преимущественно узлов типа редукторов.

Известно устройство для сборки-разборки узлов машин, содержащее смонтированную на основании стойку с подвижным в вертикальной плоскости исполнительным силовым цилиндром, связанным гибкой связью с противовесом, а также установленную в направляющих тележку, с поворотной вилкой, на которой расположен ложемент.

Однако известное устройство не обеспечивает сборки-разборки узлов типа редукторов, а также не обеспечивает требуемой производительности, ввиду того что больщая потеря времени перемещения тележки с узлов на позицию загрузки-выгрузки.

Целью изобретения является обеспечение сборки-разборки узлов типа редукторов и повышение производительности труда.

Цель достигается тем, что в устройстве для сборки-разборки узлов машин, содержащем смонтированную на основании стойку с подвижным в вертикальной плоскости исполнительным силовым цилиндром, связанным гибкой связью с противовесом.

а также установленную в направляющих телел ку с поворотной вилкой, на которой располол ен ложемент, который выполнен в виде съемных пластин, расположенных 5 в параллельных пазах, выполненных в боковых стенках вилки, направляющие тележки закреплены на стойке, а тележка установлена с возможностью перемещения в вертикальной плоскости.

Направляющие тележки могут быть выполнены в виде двух замкнутых ветвей, а стойка расположена между этими ветвями.

Ось силового цилиндра может быть расположена в вертикальном направлении.

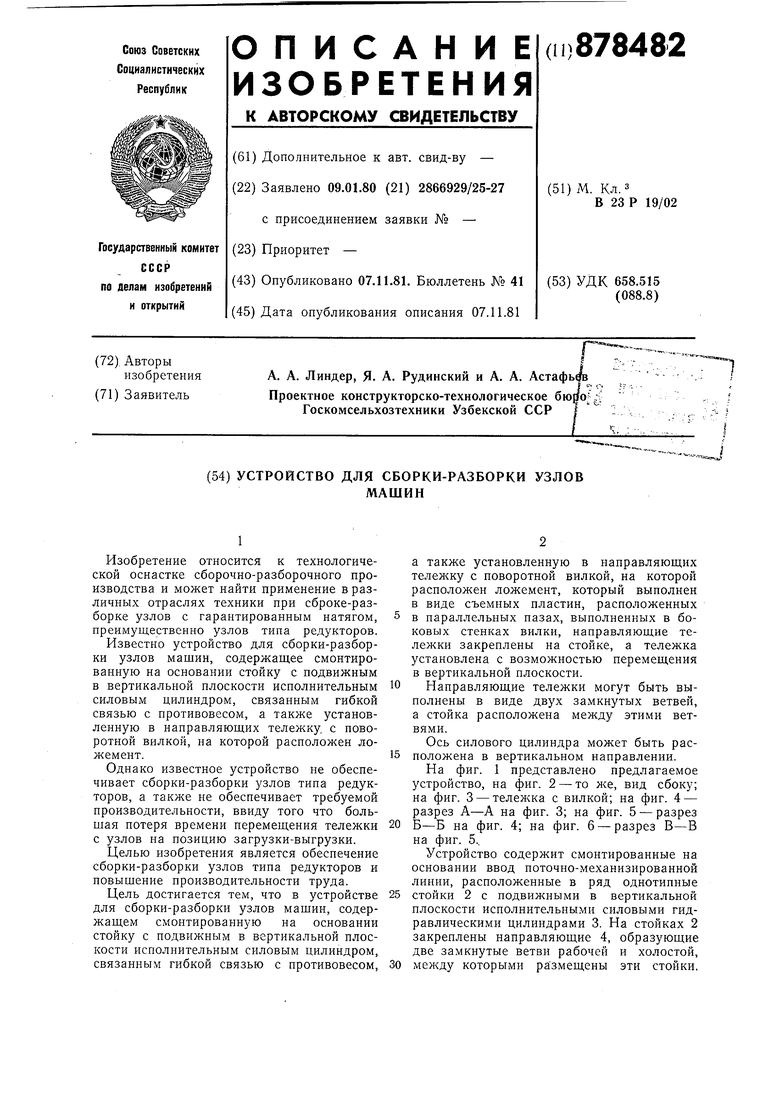

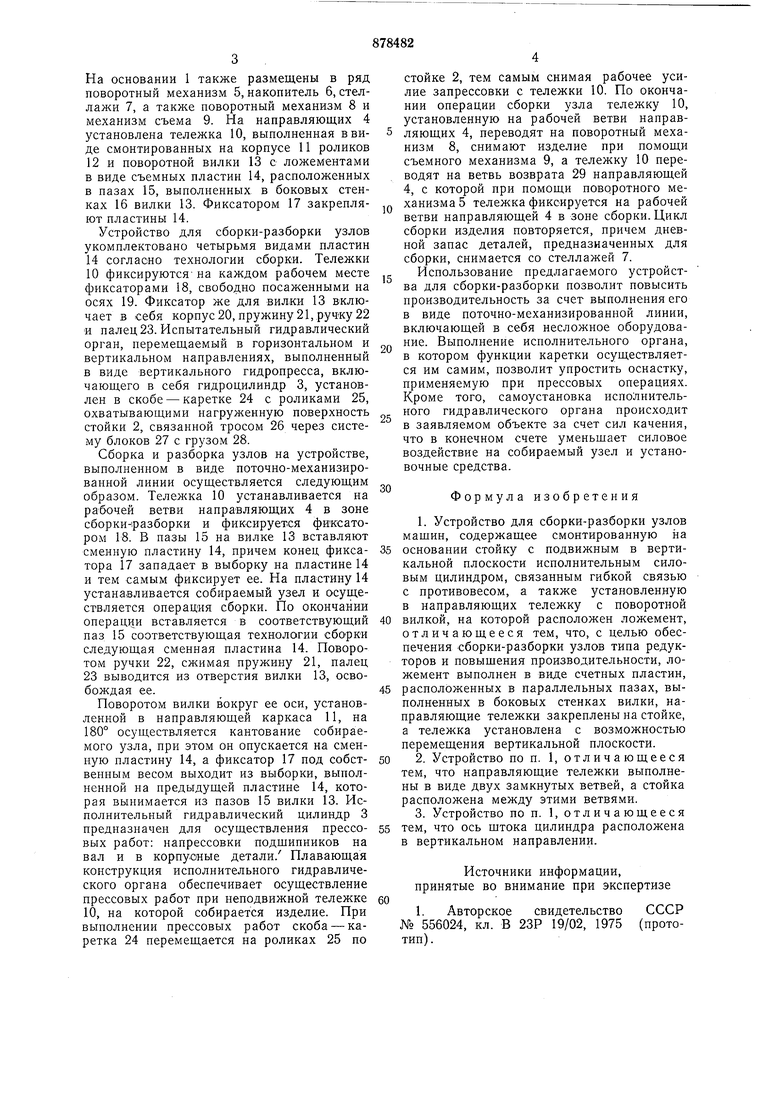

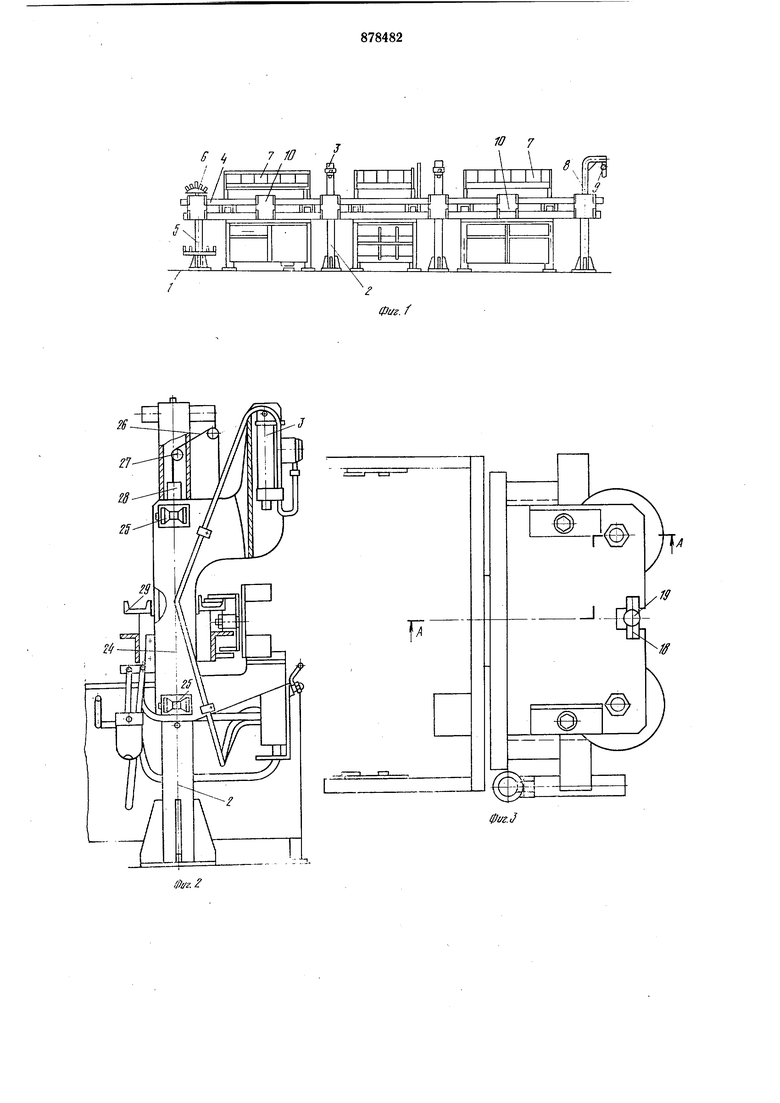

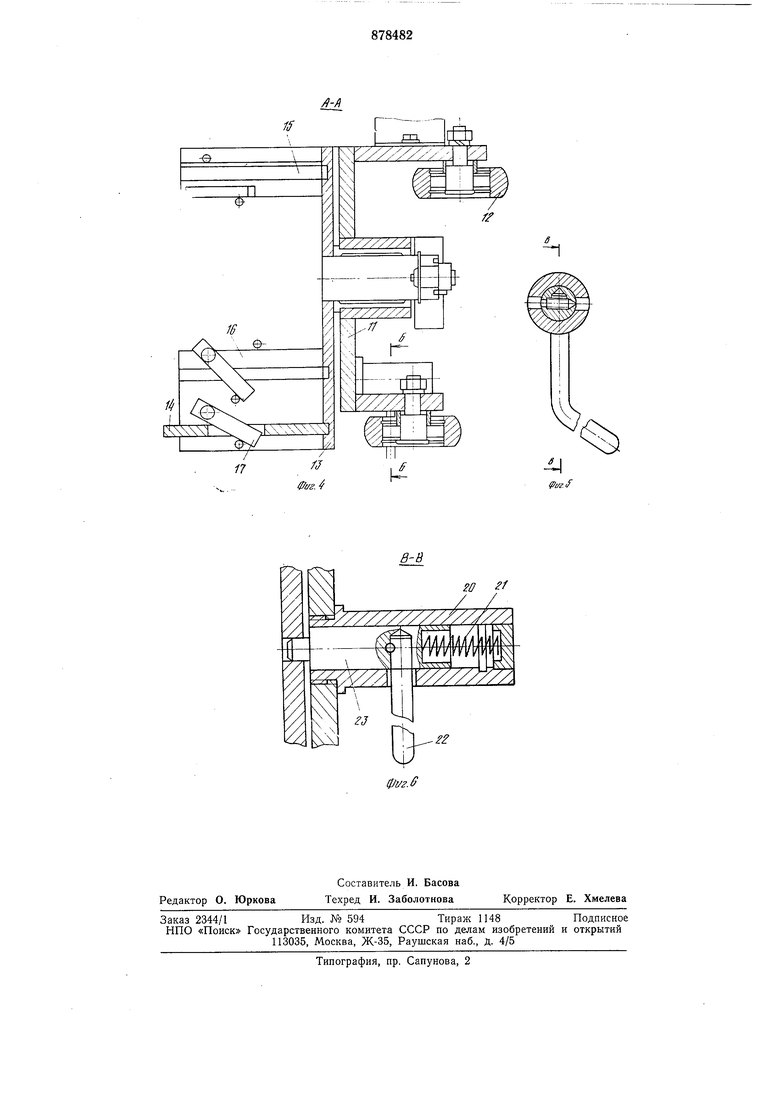

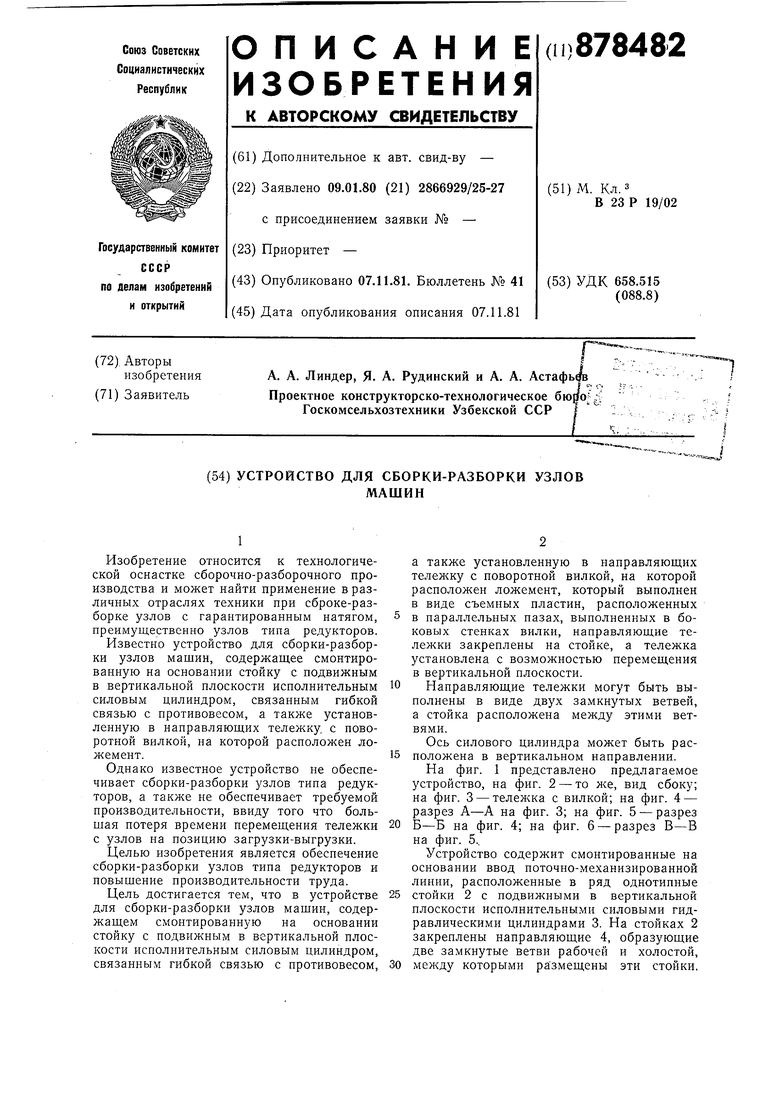

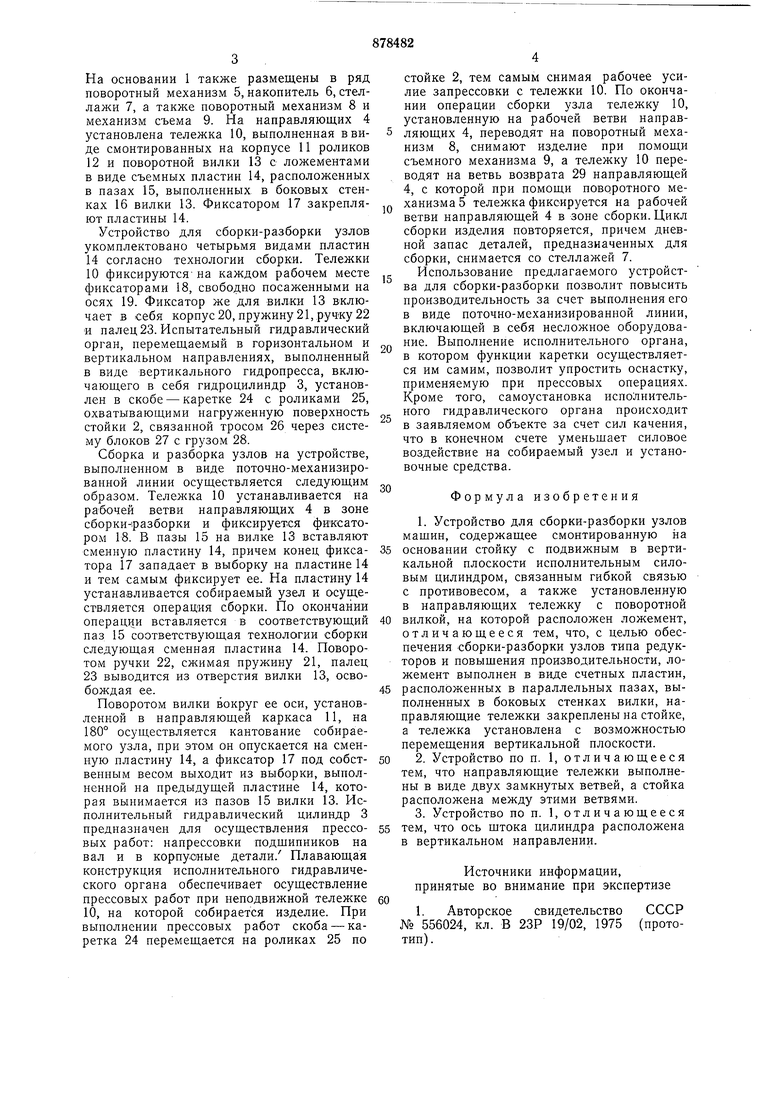

На фиг. 1 представлено предлагаемое устройство, на фиг. 2 - то же, вид сбоку; на фиг. 3 - тележка с вилкой; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. б - разрез В-В на фиг. 5..

Устройство содержит смонтированные на основании ввод поточно-механизированной линии, расположенные в ряд однотипные 25 стойки 2 с подвижными в вертикальной плоскости исполнительными силовыми гидравлическими цилиндрами 3. На стойках 2 закреплены направляющие 4, образующие две замкнутые ветви рабочей и холостой, 30 между которыми размещены эти стойки.

На основании 1 также размещены в ряд поворотный механизм 5, накопитель 6, стеллажи 7, а также поворотный механизм 8 и механизм съема 9. На направляющих 4 установлена тележка 10, выполненная в виде смонтированных на корпусе 11 роликов 12 и поворотной вилки 13 с ложементами в виде съемных пластин 14, расположенных в пазах 15, выполненных в боковых стенках 16 вилки 13. Фиксатором 17 закрепляют пластины 14.

Устройство для сборки-разборки узлов укомплектовано четырьмя видами пластин 14 согласно технологии сборки. Тележки 10 фиксируются-на каждом рабочем месте фиксаторами 18, свободно посаженными на осях 19. Фиксатор же для вилки 13 включает в себя корпус 20, пружину 21, ручку 22 и палец 23. Испытательный гидравлический орган, перемещаемый в горизонтальном и вертикальном направлениях, выполненный в виде вертикального гидропресса, включающего в себя гидроцилиндр 3, установлен в скобе - каретке 24 с роликами 25, охватывающими нагруженную поверхность стойки 2, связанной тросом 26 через систему блоков 27 с грузом 28.

Сборка и разборка узлов на устройстве, выполненном в виде поточно-механизированной линии осуществляется следующим образом. Тележка 10 устанавливается на рабочей ветви направляющих 4 в зоне сборки-разборки и фиксируется фиксатором 18. В пазы 15 на вилке 13 вставляют сменную пластину 14, причем конец фиксатора 17 западает в выборку на пластине 14 и тем самым фиксирует ее. На пластину 14 устанавливается собираемый узел и осуществляется операция сборки. По окончании операции вставляется в соответствующий паз 15 соответствующая технологии сборки следующая сменная пластина 14. Поворотом ручки 22, сжимая пружину 21, палец 23 выводится из отверстия вилки 13, освобождая ее.

Поворотом вилки вокруг ее оси, установленной в направляющей каркаса 11, на 180° осуществляется кантование собираемого узла, при этом он опускается на сменную пластину 14, а фиксатор 17 под собственным весом выходит из выборки, выполненной на предыдущей пластине 14, которая вынимается из пазов 15 вилки 13. Исполнительный гидравлический цилиндр 3 предназначен для осуществления прессовых работ: напрессовки подшипников на вал и в корпуоные детали. Плавающая конструкция исполнительного гидравлического органа обеспечивает осуществление прессовых работ при неподвижной тележке 10, на которой собирается изделие. При выполнении прессовых работ скоба - каретка 24 перемещается на роликах 25 по

стойке 2, тем самым снимая рабочее усилие запрессовки с тележки 10. По окончании операции сборки узла тележку 10, установленную на рабочей ветви направляющих 4, переводят на поворотный механизм 8, снимают изделие при помощи съемного механизма 9, а тележку 10 переводят на ветвь возврата 29 направляющей 4, с которой при помощи поворотного механизма 5 тележка фиксируется на рабочей ветви направляющей 4 в зоне сборки. Цикл сборки изделия повторяется, причем дневной запас деталей, предназначенных для сборки, снимается со стеллажей 7.

Использование предлагаемого устройства для сборки-разборки позволит повысить производительность за счет выполнения его в виде поточно-механизированной линии, включающей в себя несложное оборудование. Выполнение исполнительного органа, в котором функции каретки осуществляется им самим, позволит упростить оснастку, применяемую при прессовых операциях. Кроме того, самоустановка исполнительного гидравлического органа происходит в заявляемом объекте за счет сил качения, что в конечном счете уменьшает силовое воздействие на собираемый узел и установочные средства.

Формула изобретения

1. Устройство для сборки-разборки узлов машин, содержащее смонтированную на

основании стойку с подвижным в вертикальной плоскости исполнительным силовым цилиндром, связанным гибкой связью с противовесом, а также установленную в направляющих тележку с поворотной

вилкой, на которой расположен ложемент, отличающееся тем, что, с целью обеспечения -сборки-разборки узлов типа редукторов и повышения производительности, ложемент выполнен в виде счетных пластин,

расположенных в параллельных пазах, выполненных в боковых стенках вилки, направляющие тележки закреплены на стойке, а тележка установлена с возможностью перемещения вертикальной плоскости.

2. Устройство по п. 1, отличающееся тем, что направляющие тележки выполнены в виде двух замкнутых ветвей, а стойка расположена между этими ветвями.

3. Устройство по п. 1, отличающееся

тем, что ось штока цилиндра расположена в вертикальном направлении.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 556024, кл. В 23Р 19/02, 1975 (прототип) .

S

10 7

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки-разборки узлов машин | 1986 |

|

SU1371838A1 |

| Стенд для сборки и разборки узлов деталей | 1986 |

|

SU1349950A1 |

| Стенд для сборки и разборки узлов машин | 1975 |

|

SU556024A1 |

| Устройство для сборки и разборки прессовых соединений | 1987 |

|

SU1611681A1 |

| Устройство для подачи на шпалы подкладок | 1989 |

|

SU1670024A1 |

| Стенд для сборки и разборки узлов | 1980 |

|

SU903063A1 |

| ЛИНИЯ ПОДГОТОВКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ К СБОРКЕ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1996 |

|

RU2127002C1 |

| Транспортная тележка полуавтоматической линии сборки червячных редукторов | 1979 |

|

SU856755A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

20 2f

М

фг/г.6

Авторы

Даты

1981-11-07—Публикация

1980-01-09—Подача