(54) УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ АБРАЗИВНОЙ ОБРАБОТКИ КОЛЕЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежной обработки колец | 1981 |

|

SU986747A2 |

| Устройство для центробежной абразивной обработки колец | 1979 |

|

SU787160A1 |

| Устройство для центробежной абразивной обработки деталей | 1990 |

|

SU1761446A1 |

| Устройство для абразивной обработки деталей | 1981 |

|

SU1007941A1 |

| Способ камерной обработки свободным абразивом | 1990 |

|

SU1805012A1 |

| Устройство для центробежной обработкииздЕлий ТипА КОлЕц | 1978 |

|

SU835718A1 |

| Способ и устройство для центробежно-шпиндельной обработки поверхностей изделий | 2020 |

|

RU2755328C1 |

| Способ обработки изделий | 1978 |

|

SU680864A2 |

| Способ обработки деталей и устройство для его осуществления | 1988 |

|

SU1627382A1 |

| Способ центробежной абразивной обработки колец подшипников качения | 2019 |

|

RU2703065C1 |

1

Изобретение относится к абразивной обработке металлов и может ,быть использовано при отделочной обработке деталей типа колец в общем мащинострсСении, велосипедном и подщипниковом производстве и других отраслях промыщленности.5

Известно устройство для обработки колец, снабженное двумя приводными и двумя прижимными оправками, обеспечивающими принудительное вращение обрабатываемых колец, при этом оси приводных и прижимных 0 оправок расположены во взаимно перпендикулярных плоскостях, проходящих через ось вращения барабана. Кроме того, известное устройство снабжено щатунами и коромыслом, установленным на валу ротора с возможностью поворота относительно последне- 15 го, при этом шатуны кинематически связаны с прижимными оправками 1.

Недостатком известного устройства является неизбежное проскальзывание обрабатываемых колец относительно оправок вследствие нарушения соотношения линейных ско ростей вращения приводных и прижимных оп равок.

Причинами нарушения заданного соотношения скоростей являются погрешности

изготовления оправок, эксплуатационный износ оправок в процессе работы устройства неравномерная деформация эластичного износостойкого покрытия оправок (резины или полиуретана) при вращении колец. Недостатком является также необходимость изготовления и смены оправок различных диаметров при обработке колец неодинаковой толщины, например ободов велосипедов и мопедов.

Цель изобретения - повышение производительности и качества обработки колец большого диаметра.

Указанная цель достигается тем, что устройство снабжено дифференциальным механизмом, кинематически связывающим приводные с прижимными оправками.

Кроме того, устройство снабжено винтовым механизмом, кинематически связанным с прижимными оправками, и обеспечивающим их поворот.

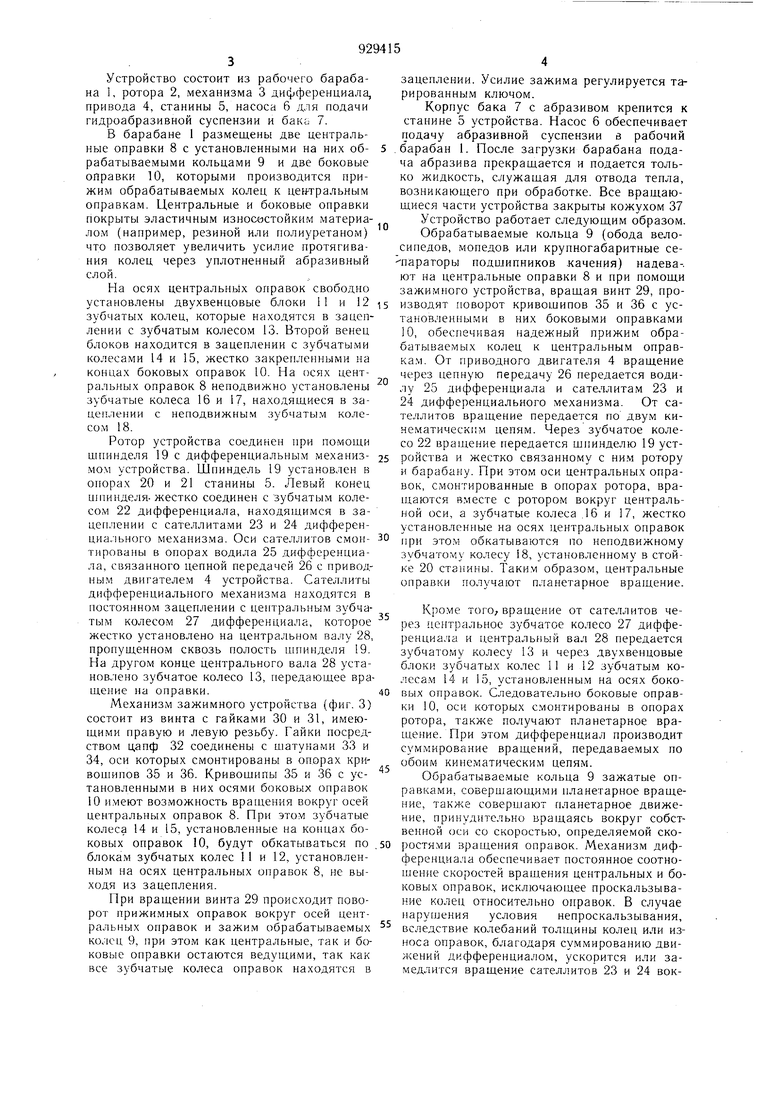

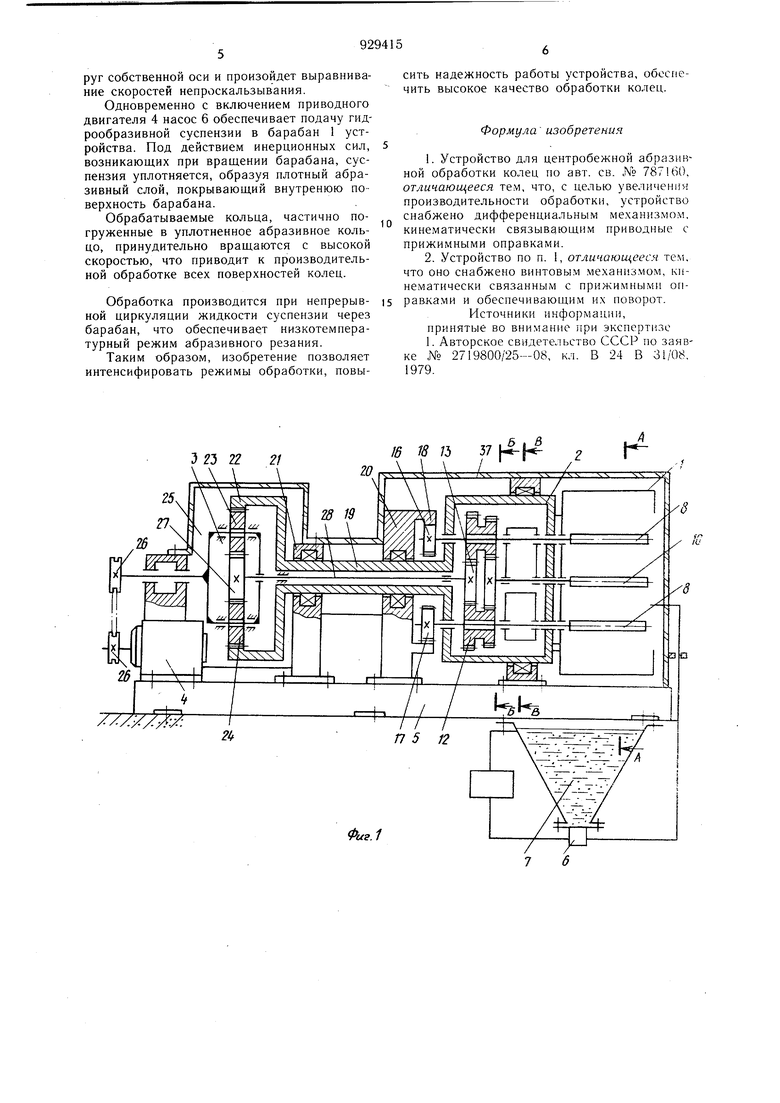

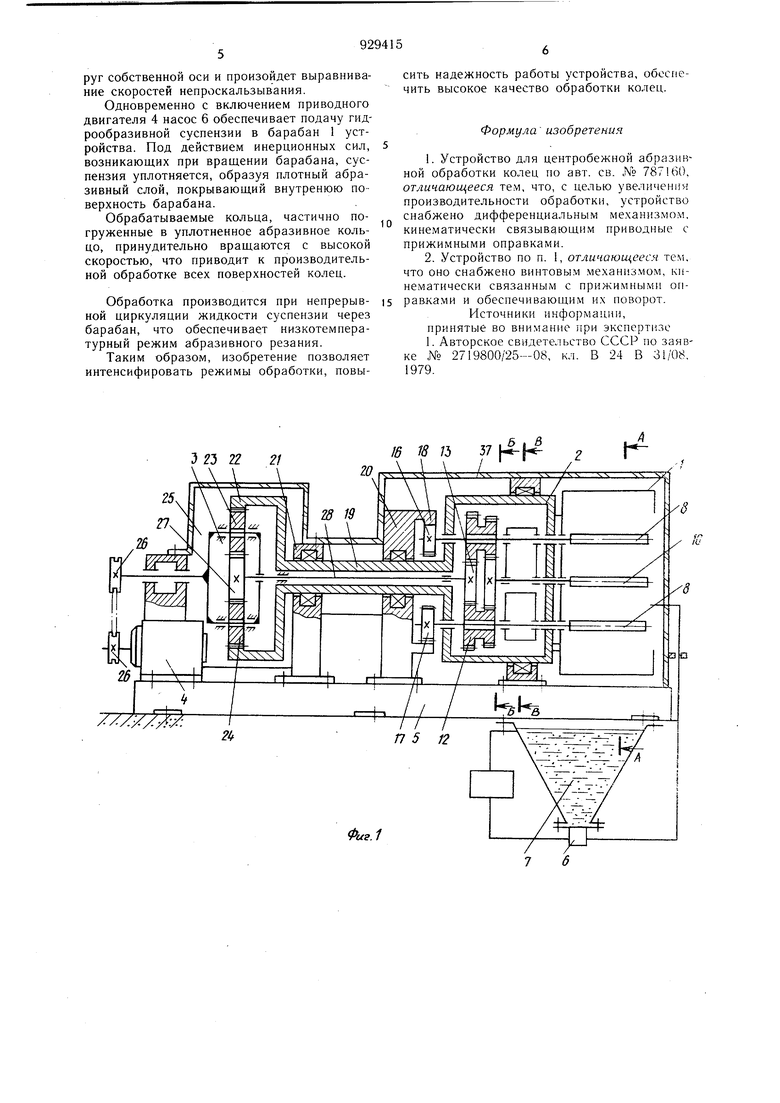

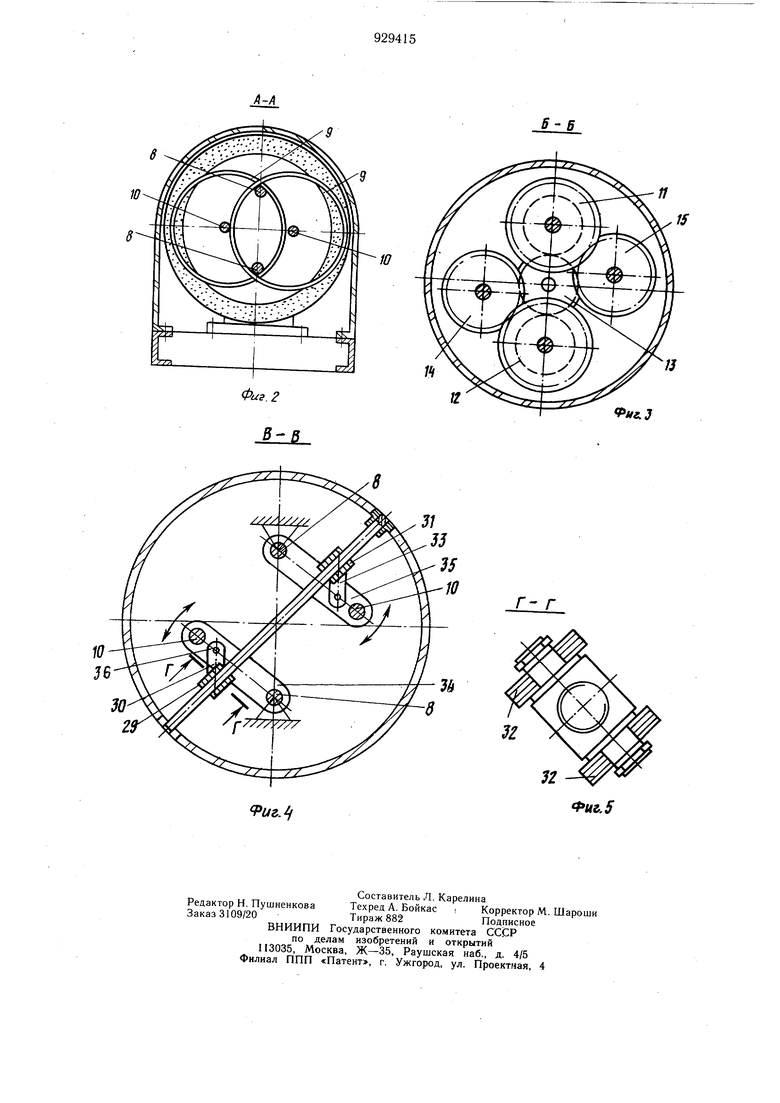

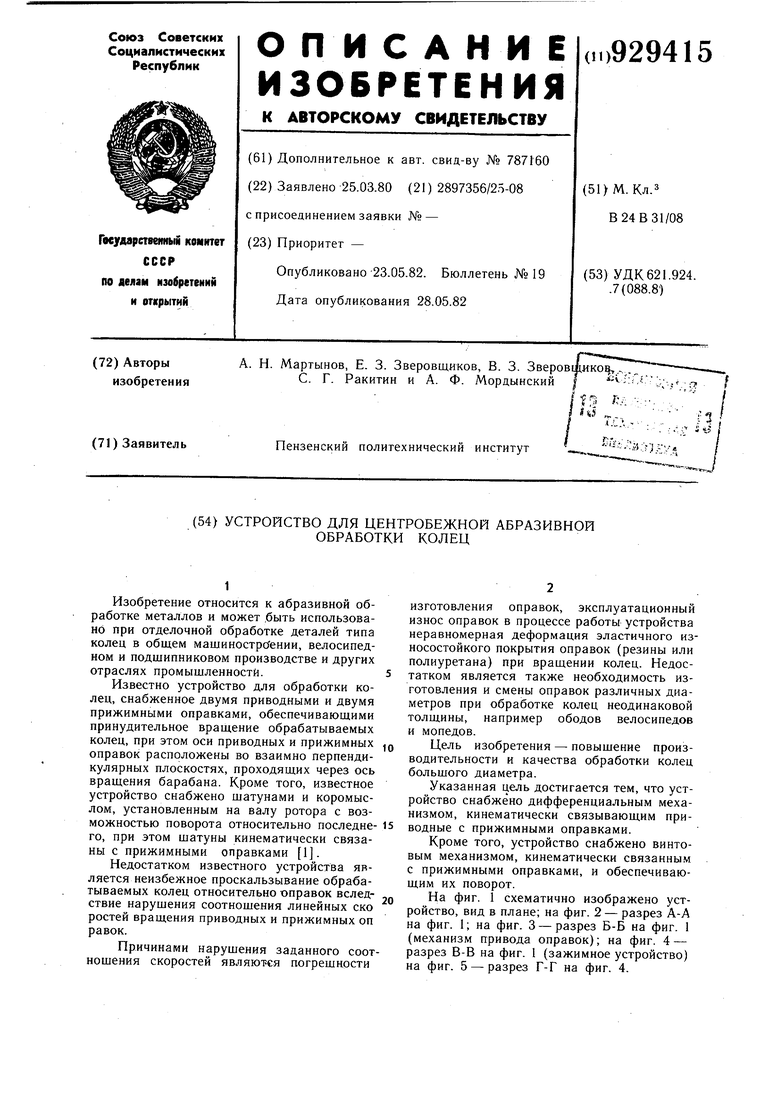

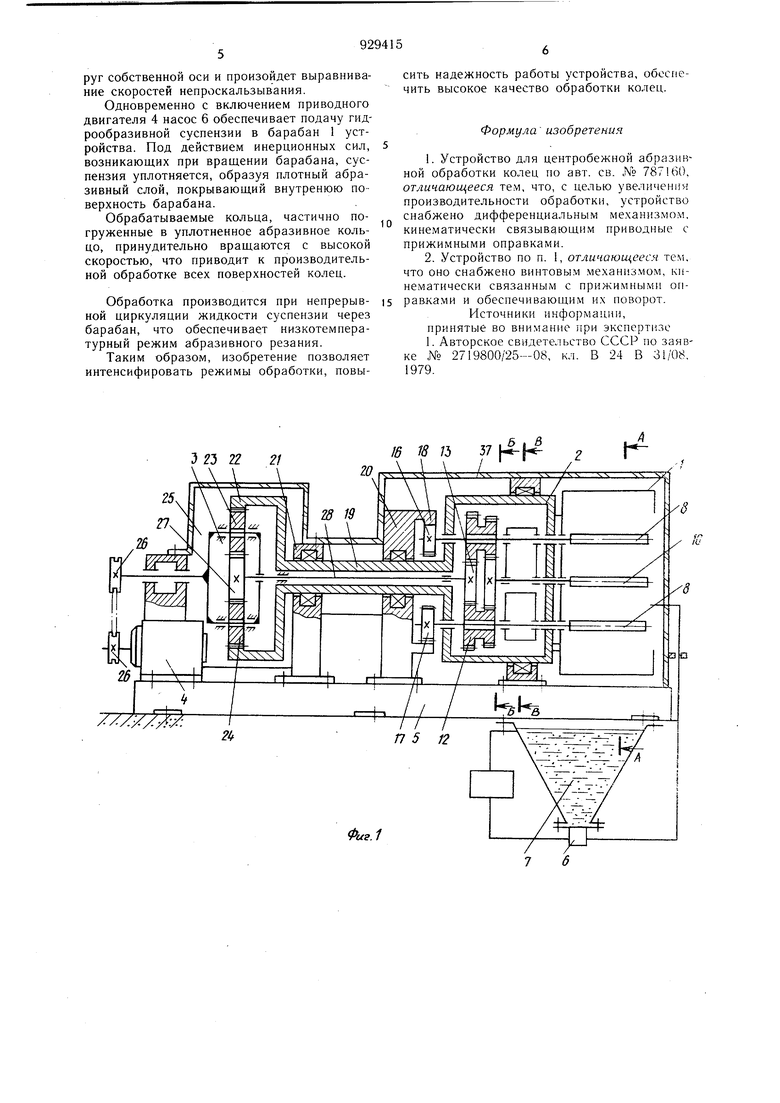

На фиг. 1 схематично изображено устройство, вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1 (механизм привода оправок); на фиг. 4 - разрез В-В на фиг. 1 (зажимное устройство) на фиг. 5 - разрез Г-Г на фиг. 4.

Устройство состоит из рабочего барабана 1, ротора 2, механизма 3 дифференциала, привода 4, станины 5, насоса 6 для подачи гидроабразивной суспензии и бака 7.

В барабане 1 размещены две центральные оправки 8 с установленными на них обрабатываемыми кольцами 9 и две боковые оправки 10, которыми производится прижим обрабатываемых колец к цен-тральным оправкам. Центральные и боковые онравки покрыты эластичным износостойким материалом (например, резиной или полиуретаном) что позволяет увеличить усилие протягивания колец через уплотненный абразивный слой.

На осях центральных оправок свободно установлены двухвенцовые блоки 11 и 12 зубчатых колец, которые находятся в зацеплении с зубчатым колесом 13. Второй венец 6vTOKOB находится в зацеплении с зубчатыми колесами 14 и 15, жестко закрепленными на концах боковых оправок 10. На осях центральных оправок 8 неподвижно установлены зубчатые колеса 16 и 17, находящиеся в зацеплении с неподвижным зубчаты.м колесо.м 18.

Ротор устройства соединен при помощи шпинделя 19 с дифференциальным механиз.мом устройства. Шпиндель 19 установлен в опорах 20 и 21 станины 5. Левый конец шпинделя-жестко соединен с зубчатым колесом 22 дифференциала, находящимся в зацеплении с сателлитами 23 и 24 дифференциального механиз.ма. Оси сателлитов смонтированы в опорах водила 25 дифференциала, связанного цепной передачей 26 с приводным двигателем 4 устройства. Сателлиты дифференциального механизма находятся в постоянном зацеплении с центральным зубчатым колесом 27 дифференциала, которое жестко установлено на центральном валу 28, пропущенном сквозь полость шпинделя 19. На другом конце центрального вала 28 установлено зубчатое колесо 13, передающее вращение на оправки.

Механизм зажимного устройства (фиг. 3) состоит из винта с гайками 30 и 31, имеющими правую и левую резьбу. Гайки посредством цапф 32 соединены с щатунами 33 и 34, оси которых смонтированы в опорах кривошипов 35 и 36. Кривошипы 35 и 36 с установленными в них осями боковых оправок 10 имеют возможность вращения вокруг осей центральных оправок 8. При этом зубчатые колеса 14 и 15, установленные на концах боковых оправок 10, будут обкатываться по блокам зубчатых колес 11 и 12, установленны.м на осях центральных оправок 8, не выходя из зацепления.

При вращении винта 29 происходит поворот прижи.мных оправок вокруг осей центральных оправок и зажим обрабатываемых колец 9, при этом как центральные, так и боковые оправки остаются ведупхими, так как все зубчатые колеса оправок находятся в

зацеплении. Усилие зажима регулируется тарированным ключом.

Корпус бака 7 с абразивом крепится к станине 5 устройства. Пасос 6 обеспечивает подачу абразивной суспензии в рабочий

.барабан 1. После загрузки барабана подача абразива прекращается и подается только жидкость, служащая для отвода тепла, возникающего при обработке. Все вращающиеся части устройства закрыты кожухом 37 Устройство работает следующим образом. Обрабатываемые кольца 9 (обода велосипедов, мопедов или крупногабаритные се параторы подшипников качения) надева-. ют на центральные оправки 8 и при помощи зажимного устройства, вращая винт 29, производят поворот кривошипов 35 и 36 с установленными в них боковыми оправками 10, обеспечивая надежный прижим обрабатываемых колец к центральным оправкам. От приводного двигателя 4 вращение через цепную передачу 26 передается водилу 25 дифференциала и сателлита.м 23 и 24 дифференциального механизма. От сателлитов вращение передается по двум кинематическим цепям. Через зубчатое колесо 22 вращение передается щпинделю 19 устройства и жестко связанному с ни.м ротору и барабану. При этом оси центральных оправок, смонтированные в опорах ротора, вращаются вместе с ротором вокруг центральной оси, а зубчатые колеса .16 и 17, жестко установленные на осях центральных оправок при этом обкатываются по неподвижному зубчатому колесу 18, установленному в стойке 20 станины. Таким образом, центральные оправки получают планетарное вращение.

Кроме того, вращение от сателлитов через центральное зубчатое колесо 27 дифференциала и центральный вал 28 передается зубчатому колесу 13 и через двухвенцовые блоки зубчатых колес 1 и 12 зубчатым колесам 14 и 15, установленным на осях боковых оправок. Следовательно боковые оправки 10, оси которых с.монтированы в опорах ротора, также получают планетарное вращение. При этом дифференциал производит суммирование вращений, передаваемых по обоим кинематическим цепям.

Обрабатываемые кольца 9 зажатые оправками, совершающими планетарное вращение, также совершают планетарное движение, принудительно вращаясь вокруг собственной оси со скоростью, определяе.мой скоростями вращения оправок. Механизм дифференциала обеспечивает постоянное соотношение с.коростей вращения центральных и боковых оправок, исключающее проскальзывание колец относительно оправок. В случае нарушения условия непроскальзывания, вследствие колебаний то.тщины колец или износа оправок, благодаря суммированию движений дифференциалом, ускорится или замедлится вращение сателлитов 23 и 24 вокруг собственной оси и произойдет выравнивание скоростей непроскальзывания.

Одновременно с включением приводного двигателя 4 насос 6 обеспечивает подачу гидрообразивной суспензии в барабан 1 устройства. Под действием инерционных сил, возникающих при вращении барабана, суспензия уплотняется, образуя плотный абразивный слой, покрывающий внутренюю поверхность барабана.

Обрабатываемые кольца, частично погруженные в уплотненное абразивное кольцо, принудительно вращаются с высокой скоростью, что приводит к производительной обработке всех поверхностей колец.

Обработка производится при непрерывной циркуляции жидкости суспензии через барабан, что обеспечивает низкотемпературный режим абразивного резания.

Таким образом, изобретение позволяет интенсифировать режимы обработки, повы3 f 3 22 21

сить надежность работы устройства, обеспечить высокое качество обработки колец.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР ио заявке № 2719800/25--08, кл. В 24 В 31/08, 1979. 16 18 /5 37 2 I/ иг. fput.5

Авторы

Даты

1982-05-23—Публикация

1980-03-25—Подача