должителынасть стоянки на конечной тампвратур е 90 мин. Сва;рвНную массу промывают, размалывают до 60° ШР на центробежнам (размалывающем аппарате.

Бумажную массу готовят следующим образом.

Волокнистый материал (сульфатную небеленую целлюлозу и полуфабрикат) размалывают раздельно обычным способом до 28-30°|ШР при концентрации 2,5-3,5%, добавляют канифольный клей в количестве 5 кг/т абсолютно сухого волокна. Перед подачей в напорный ящик бумагоделательной машины В массу вводят глинозем до рН 4,5 и воду для разбавления массы до концентрации 0,15-iO,2%. Далее осуществляют отлив мешочной бумаги по известному способу.

Примеры получения бумаги в лабораторных условиях.

nipiHMep 1. Полуфа брикат, .полученный сульфатной 1вар,кой тцроэкстрапированной в сюле механических колебаний древесины лиственницы с ф/ракционным .составом 15- 20 iMiM и с остаточным содержа1Н.ием экстрактивныл веществ 0,06-3i%, разма.лы)вают на ЦРА до 30° ШР. Сульфатная небеленая целлюлоза размалывается на ЦРА до i30° ШР. Композиция бумажной массы

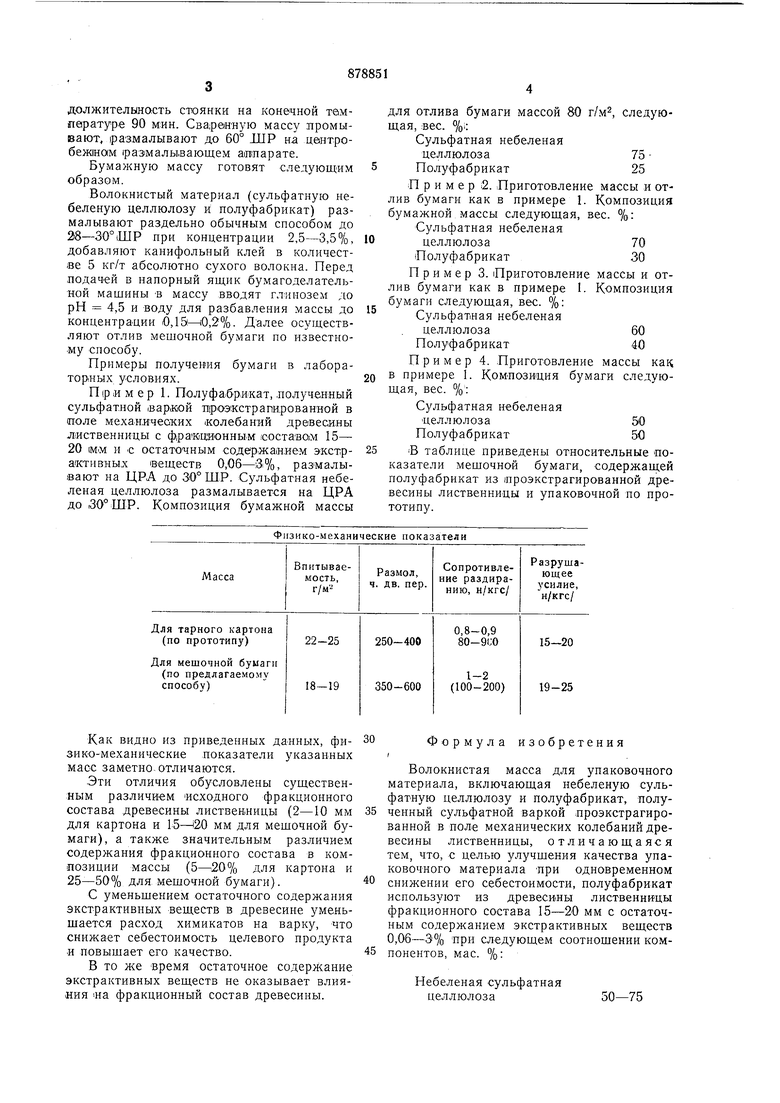

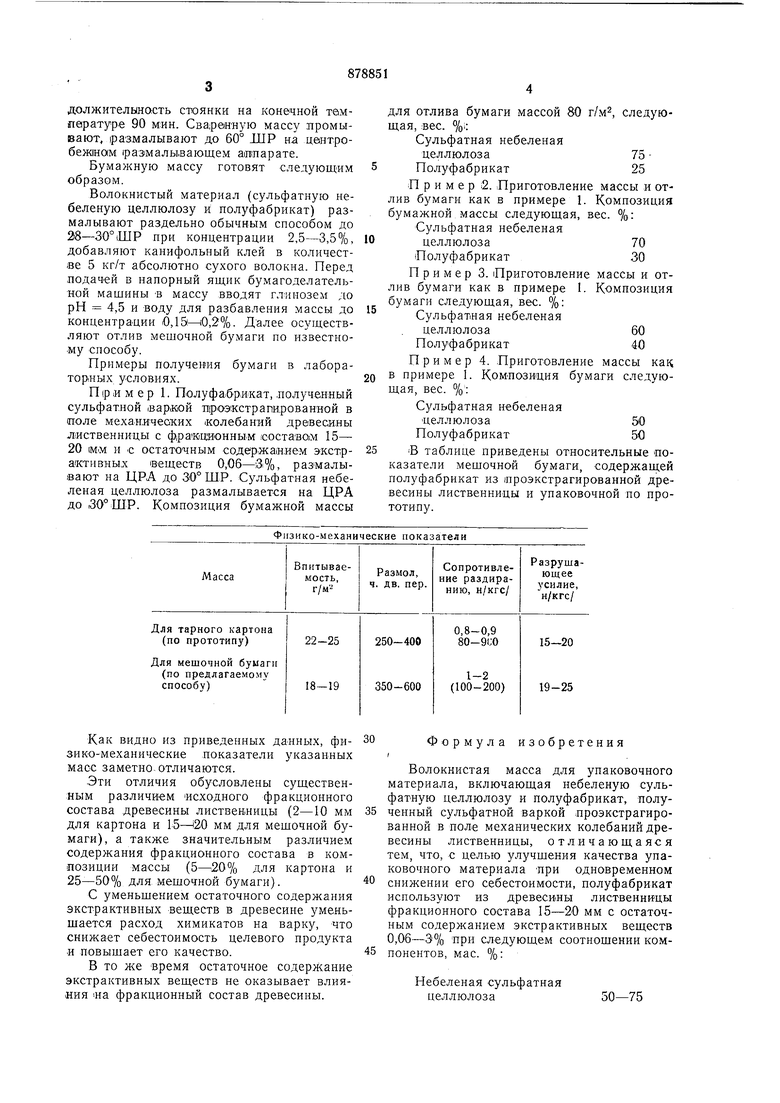

Физико-механические показатели

ДЛЯ отлива бумаги массой 80 г/м, следующая, .вес. %i:

Сульфатная небеленая целлюлоза75 Полуфабрикат25

Пример 2. Приготовление массы и отлив бумаги как в примере 1. Композиция бумажной массы следующая, вес. %: Сульфатная небеленая целлюлоза70

Полуфабрикат30

Пример 3. Приготовление массы и отлив бумаги как в примере 1. Композиция бумаги следующая, вес. %: Сульфатная небеленая

целлюлоза60

Полуфабрикат40

Пример 4. .Приготовление массы как, в примере 1. Комлозищия бума.ги следующая, вес. %:

Сульфатная небеленая целлюлоза50

Полуфабрикат50

В таблице приведены относительные показатели мешочной бумаги, содержащей полуфабрикат из лроэкстрагированной древесины лиственницы и упаковочной по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масса для тарного картона | 1977 |

|

SU628204A1 |

| Волокнистая масса для изготовления мешочной бумаги | 1986 |

|

SU1395722A1 |

| Масса для тарного картона | 1982 |

|

SU1043221A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОГЕЛЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2813723C1 |

| Бумажная масса для изготовления мешочной бумаги | 1989 |

|

SU1664938A1 |

| Способ подготовки волокнистого полуфабриката для изготовления мешочной бумаги | 1988 |

|

SU1641918A1 |

| Тарный картон | 1977 |

|

SU641024A1 |

| Тарный картон | 1979 |

|

SU825761A1 |

| Способ получения волокнистой массы | 1978 |

|

SU705044A1 |

| Волокнистая масса для изготовления оберточной бумаги | 1989 |

|

SU1678942A1 |

Как видно из приведенных данных, физико-механические .показатели указанных масс заметно, отличаются.

.Эти отличия обусловлены существенным различием «сходного фракционного состава древесины лиственницы (2-10 мм для картона и мм для мещочной бумаги), а также значительным различием содержания фракционного состава в композиции массы ( для картона и для мешочной бумаги).

С уменьшением остаточного содержания экстрактивных веществ в древесине уменьщается расход химикатов на варку, что снижает себестоимость целевого продукта и повышает его качество.

В то же время остаточное содержание экстрактивных веществ не оказывает влияния «а фракционный состав древесины.

Формула изобретения

Волокнистая масса для упаковочного материала, включающая небеленую сульфатную целлюлозу и полуфабрикат, полученный сульфатной варкой лроэкстрагированной в поле механических колебаний древесины лиственницы, отличающаяся тем, что, с целью улучшения качества упаковочного материала При одновременном

снижении его себестоимости, полуфабрикат используют из древесины лиственницы фракционного состава 15-20 мм с остаточным содержанием экстрактивных веществ 0,06-3% при следующем соотношении компонентов, мае. %:

Небеленая сульфатная

50-75 целлюлоза 5 Полуфабрикат из древесины лиственницы25-50№ Источники информации, принятые во внимание при экспертизе: б № 878851 6 1. Авторское свидетельство СССР 618656, D 21 Н ЗШ, Ш67. 2. Авторское свидетельство СССР 628204, D 21 Н ЗЛЮ, 1977 (прототип).

Авторы

Даты

1981-11-07—Публикация

1979-07-11—Подача