Изобрет.ение Ътносится к машиностроению, в частности, может быть использовано на шлифовальных станках, работающих с подачей смаэочноохлаждающей жидкости (СОЖ).

Известно устройство для шлифования, содержащее шпиндель шлифовального круга с опорами, шлифовальный круг с защитным кожухом, сопло для подачи СОЖ в зону резания, установленное с возможностью регулировки зазора между ним и.кругом, механизм правки круга. Устройство имеет установленные на корпусе с возможностью осевого перемещения в направляющих втулках корпуса скалки, несущие сопло с козырьком и две тяги, на поверхности которых выполнены зубья для взаимодействия с зубчатым колесом. Одна из тяг связана с механизмом правки, а вторая - с механизмом доворота и следящим золотником Перемещение сопла осуществляется при помощи привода в виде ходового винта и гайки. Сопло с козырьком установлено с возможностью перемеще. ния параллельно направлению перемещения скалок Cl

Недостатком данного устройства Я :ляется малоэффективность его применения в шлифовальных станках с угловым врезанием и в шлифовальных станках с прямым врезанием, имеющих .шлифовальный круг переменного, по ширине круга диаметра или набор кругов равного диаметра.

Область использования этого устройства огран,ичена станками с прямым врезанием, имеющими цилиндрический круг одного диаметра по его ширине . Это ВБ13вано тем, что направление перемещения козырька сопла проходит не через ось шлифовального круга, как механизма правки, а мимо него, и если применить это устройство в стан-ке с угловым врезанием или в станке с прямым врезанием, имеющим разные Диаметры по ширине круга, то несмотря на доворот винта, компенсирующий погрешность в отставании, рекомендуемый зазор будет поддерживаться только в точке на большем диаметре шлифовального круга, а на всех остальных диаметрах по мере износа шлифовального круга зазор будет увеличиваться, что вызовет потерю аэрогидродинамического эффекта при подаче СОЖ, причем никакая регулировка положения сопла не приведет к поддержанию постоянного зазора по всей ширине круга.

К тому же простой поворот скалок, на которых перемещается сопло, с целью- создания нужного направления перемещения козырька сопла через ось круга, приведет к тому, что. смещение козырька сопла от горизонтальной оси шлифовального круга при неизношенном круге будет больше, чем при изношенном, на величину перемещения козырька сопла в вертикальной плоскости за период полного износа шлифовального круга, что также приведет к ухудшению действия СОЖ в процессе шлифования, так как СОЖ, проникшая в поры круга у козырька сопла, будет выбрасываться из пор круга еще до зоны касания круга с

деталью, . .

По мере износа шлифовального круга при перемещении сопла параллель-но направляющим шлифовальной бабкИ отставание козырька сопла от кромки шлифовального круга выражается зависимостью

а (Rg-VRg- R -VltFh)

где а - величина отставания козырЬ .ка сопла от поверхности

шлифовального круга в плоскости перемещения козырька

сопла,

мм;

R - радиус неизношенного шлифо25 вального круга;

R2 - радиус изношенного шлифовального -круга, мм, h - величина смещения козырька сопла от горизонтальной оси шлифовального круга, мм. . Например, при врезном шлифовании . под углом в 45° возьмем круг с больЫим диаметром 1000 мм и меньшим диаметром 800 мм. Примем, что круг изнашивается на 200 мм на диаметр,а 5 козырек сопла смещен от горизонтальной оси на 50 мм.

Тогда отставание на большем диаметре составит

0 0 1400-7400 - 0)-(500-ТГ500 -50)гО,Ь31 ntw

Отставание на меньшем диаметре составит

5 oigi()-(400-У4002 ,05Эмм.

Разность в отставаниях составит a2-a..j 1,059 - 0,631 0,428 мм

Отставание различное, поэтому расстояние между козырьком сопла

и кругом также различно на разных диаметрах круга, что нельзя исправить подрегулировкой сопла. Теряется аэродинамический эффект.

Поставленная цель достигается тем, что устройство для шлифования, содержащее шпиндель шлифовального круга с опорами, корпус с установленным в нем направляющими втулками и подвижными скалками, несущими

0 сопло для подачи смазочно-охлаждающей жидкости с козырьком, установленным с возможностью перемещения параллельно .направлению перемещения скалок при помощи привода в виде

5 ходового винта и гайки, а также

кулачок с пазом,: предназначенным

для взаимодействия с жестко закреп-, ленным пальцем, снабжено механизмом поворота корпуса, выполненным в виде зубчатых колес, одно из которых закреплено на ходовом винте привода перемещения сопла с козырьком и кинематически связано с кулачком, а корпус установлен на опорах шпинделя, при этом козырек сопла размещен в плоскости, проходящей через ось шлифовального круга.

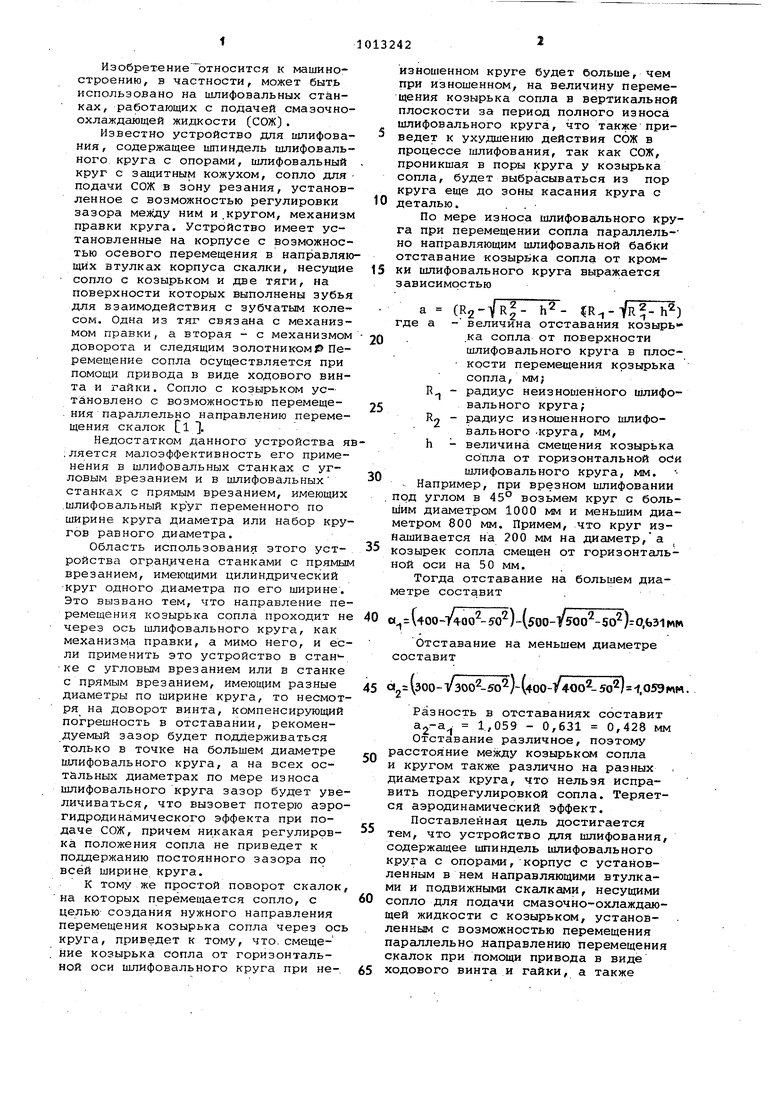

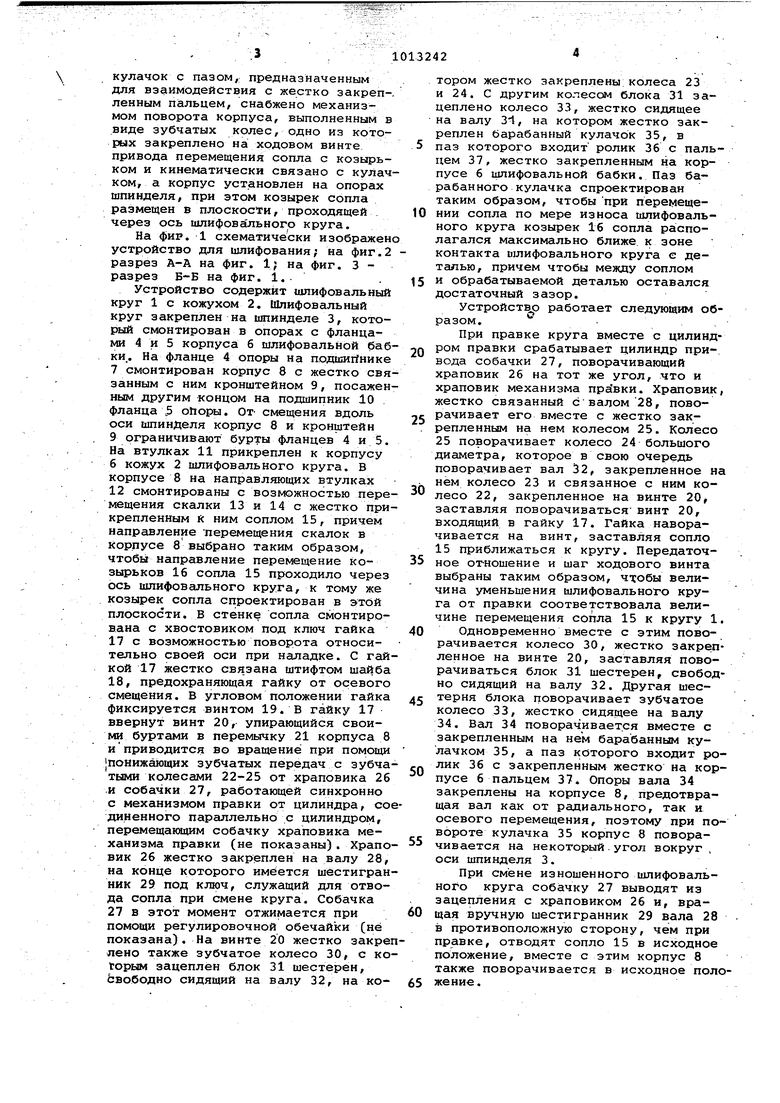

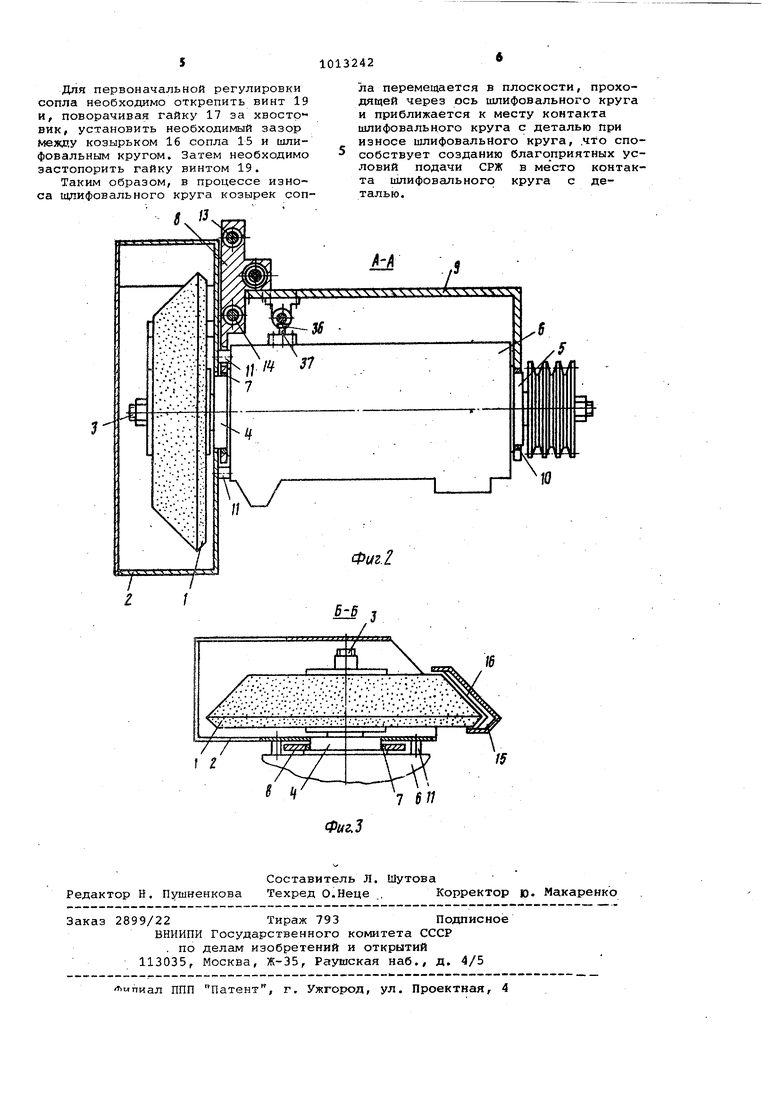

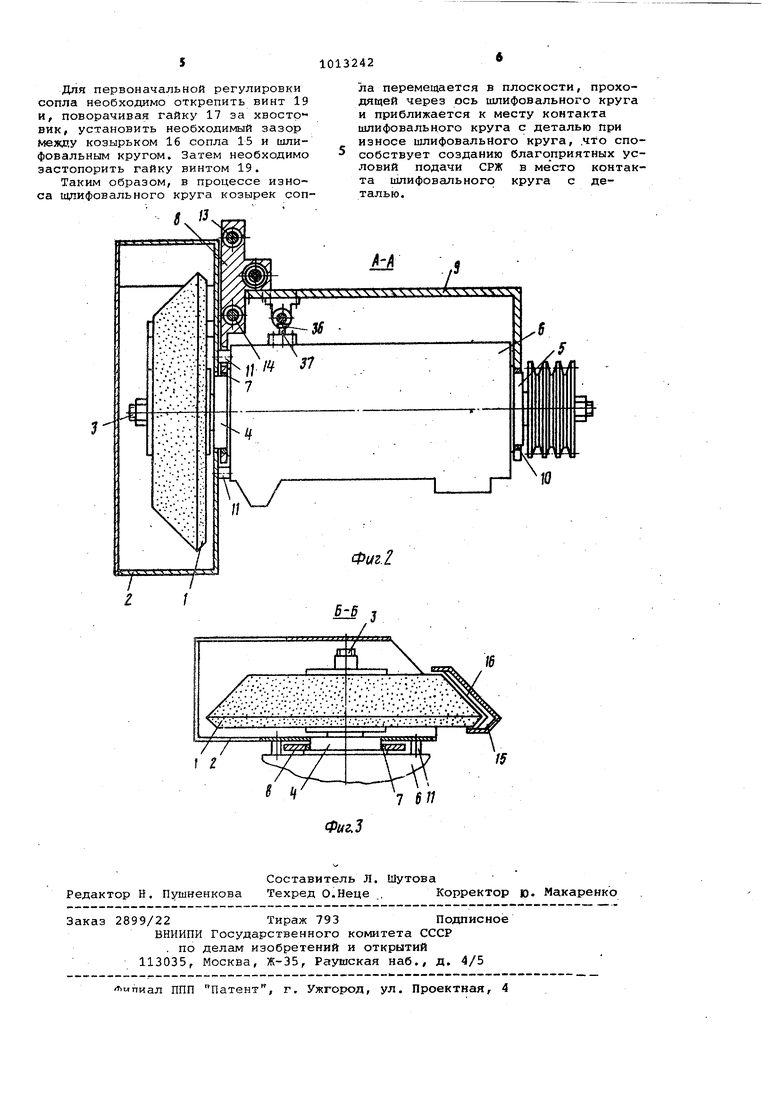

На фир. 1 схематически изображено устройство для шлифования; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 1.

Устройство содержит шлифовальный круг 1 с кожухом 2. Шлифовальный круг закреплен на шпинделе 3, который смонтирован в опорах с фланцами 4 и 5 корпуса б шлифовальной бабки,. На фланце 4 опоры на подшийнике 7 смонтирован корпус 8 с жестко связанным с ним кронштейном 9, посаженным другим концом на подшипник 10 . фланца 5 опоры. От- смещения вдоль оси шпинделя корпус 8 и кронштейн , 9 ограничивают бурты фланцев 4 и 5. . На втулках 11 прикреплен к корпусу б кожух 2 шлифовального круга. В корпусе 8 на направляющих втулках 12 смонтированы с возможностью перемещения скалки 13 и 14 с жестко прикрепленным ft ним соплом 15, причем направление перемещения скалок в корпусе 8 выбрано таким образом, чтобы направление перемещение Козы рьков 16 сопла 15 проходило через ось шлифовального круга, к тому же козырек сопла спроектирован в этой плоскости. В стенке сопла смонтирована с хвостовиком под ключ гайка 17 с возможностью поворота относительно своей оси при наладке. С гайкой 17 жестко связана штифтом шайба 18, предохраняющая гайку от осевого смещения. В угловом положении гайка фиксируется винтом 19. В гайку 17 ввернут винт 20, упирающийся своими буртами в перемычку 21 корпуса 8 иприводится во вращение при помощи понижающих зубчатых передач с зубчатыми колесами 22-25 от храповика 26 и собачки 27, работающей синхронно с механизмом правки от цилиндра, соединенного параллельно с цилиндром, перемещающим собачку храповика ме. ханизма правки (не показаны). Храповик 26 жестко закреплен на валу 28, иа конце которого имеется шестигранник 29 под ключ, служащий для отвода сопла при смене круга. Собачка 27 в этот момент отжимается при помощи регулировочной обечайки (не показана). На винте 20 жестко закреплено также зубчатое колесо 30, с коtopHM зацеплен блок 31 шестерен, свободно сидящий на валу 32, на котором жестко закреплены;колеса 23 и 24. С другим колесом блока 31 зацеплено колесо 33, жестко сидящее на валу З, на котором жестко закреплен барабанный кулачок 35, в паз которого входит ролик 36 с пальцем 37, жестко закрепленным на корпусе 6 шлифовальной бабки. Паз барабанного кулачка спроектирован таким образом, чтобы при перемещеНИИ сопла по мере износа шлифовального круга козырек 16 сопла располагался максимально ближе к зоне контакта шлифовального круга с деталью, причем чтобы между соплом и обрабатываемой деталью оставался достаточный зазор.

Устройству работает следующим образом.

При правке круга вместе с цилиндром правки срабатывает цилиндр при-. вода собачки 27, поворачивающий храповик 26 на тот же угол, что и храповик механизма правки. Храповик, жестко связанный с валом 28, поворачивает его вместе с жестко закрепленным на нем колесом 25. Колесо 25 поворачивает колесо 24 большого диаметра, которое в свою очередь поворачивает вал 32, закрепленное на нем колесо 23 и связанное с ним копесо 22, закрепленное на вннте 20, заставляя поворачиваться винт 20, входящий в гайку 17. Гайка наворачивается на винт, заставляя сопло 15 приближаться к кругу. Передаточное от-ношение и шаг ходового винта выбраны таким образом, чтобы величина уменьшения шлифовального круга от правки соответствовала величине перемещения сопла 15 к кругу 1. Одновременно вместе с этим поворачивается колесо 30, жестко закрепленное на винте 20, заставляя поворачиваться блок 31 шестерен, свободно сидящий на валу 32. Другая шестерня блока поворачивает зубчатое колесо 33, жестко сидящее на валу 34. Бал 34 поворачивается вместе с закрепленным на нем барабанным кулачком 35, а паз которого входит ролик 36 с закрепленным жестко на корпусе 6 пальцем 37. Опоры вала 34 закреплены на корпусе 8, предотвращая вал как от радиального, так и осевого перемещения, поэтому при повороте кулачка 35 корпус 8 поворачивается на некоторый.угол вокруг , оси шпинделя 3.

При смене изношенного шлифовального круга собачку 27 выводят из зацепления с храповиком 26 и, вращая вручную шестигранник 29 вала 28 в противоположную сторону, чем при правке, отводят сопло 15 в исходное положение, вместе с этим корпус 8 также поворачивается в исходное положени«.

Для первоначальной регулировки сопла необходимо открепить винт 19 и, поворачивая гайку 17 за хвостр вик, установить необходимый зазор между козырьком 16 сопла 15 и шлифовальным кругом. Затем необходимо застопорить гайку винтом 19.

Таким образом, в процессе износа шлифовального круга козырек сопла перемещается в плоскости, проходящей через ось шлифовального круга и приближается к месту контакта шлифовального круга с деталью при износе шлифовального круга, .что способствует созданию благоприятных условий подачи СРЖ в место контакта шлифовального круга с деталью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для шлифования | 1980 |

|

SU876399A2 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для шлифования | 1977 |

|

SU662333A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| ВНУТРИРЕЗЬБОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2014974C1 |

| Устройство для шлифования колец | 1983 |

|

SU1093490A1 |

| Шлифовальная бабка | 1980 |

|

SU967264A3 |

| Бесцентровый станок для наружного круглого шлифования | 1957 |

|

SU112654A1 |

| БЕСЦЕНТРОВО-ШЛИФОВАЛЬНЫЙ АВТОМАТВСЕСОЮЗНАЯПЛ:НТ1Ш-Т[ХШ':Е:КАБИБЛИОТЕКА | 1970 |

|

SU279364A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ, содержащее шпиндель шлифовального круга с опорами, корпус с установленными в нем направляющими втулками и подвижными скалками, несущими сопло для подачи, смаэочно-охлаждающей жидкости с козырьком, установленным с возможностью перемещения параллельно направлению перемещения скалок при помощи привода в виде ходового винта и гайки, а также кула г чок с пазом, предназначенным для взаимодействия с жестко закрепленным пальцем, отличающееся тем, что, с целью повышения эффективности охлаждения путем приближения козырька с соплом к зоне контакта круга с обрабатываемой деталью , при износе круга, устройство снабжено механизмом поворота корпуса, выполненным в виде зубчатых колес, одно из которых закреплено на ходовом винте привода перемещения сопла с козырьком и кинематически связано с кулачком, а корпус установлен на опорах ипинделя, при этом козырек сопла размещен в плоскости, проходящей через ось шлифовального круга. (П М 13

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для шлифования | 1980 |

|

SU876399A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1983-04-23—Публикация

1981-10-08—Подача