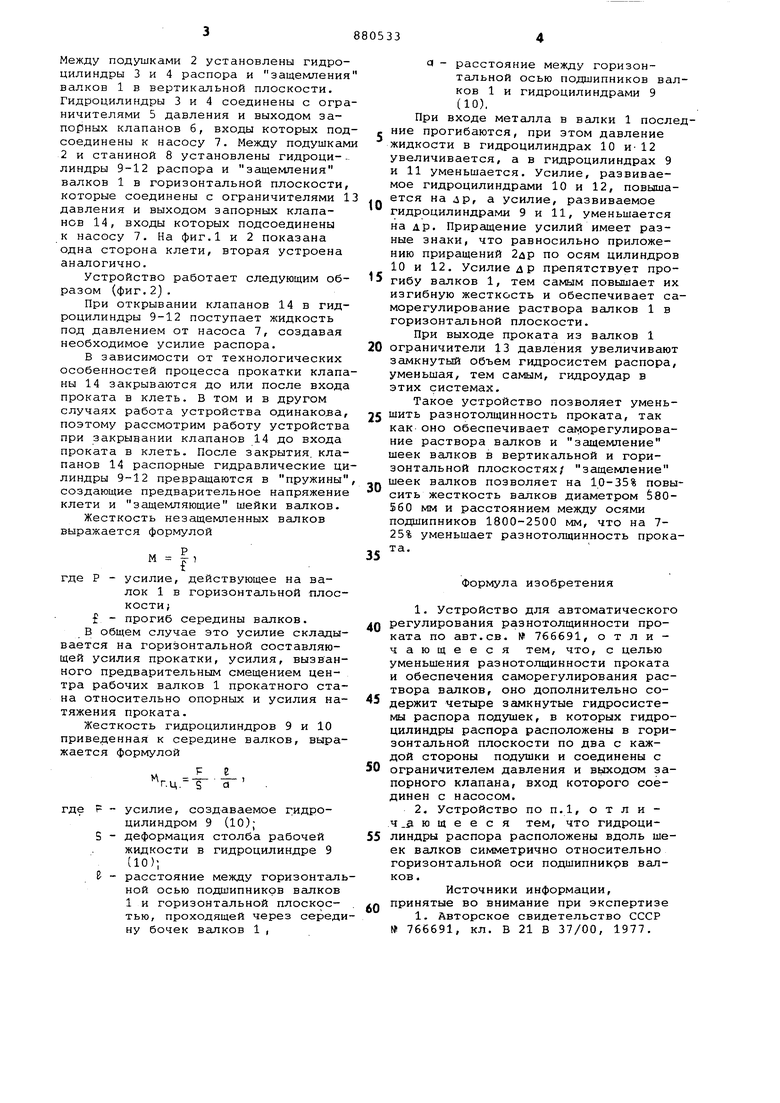

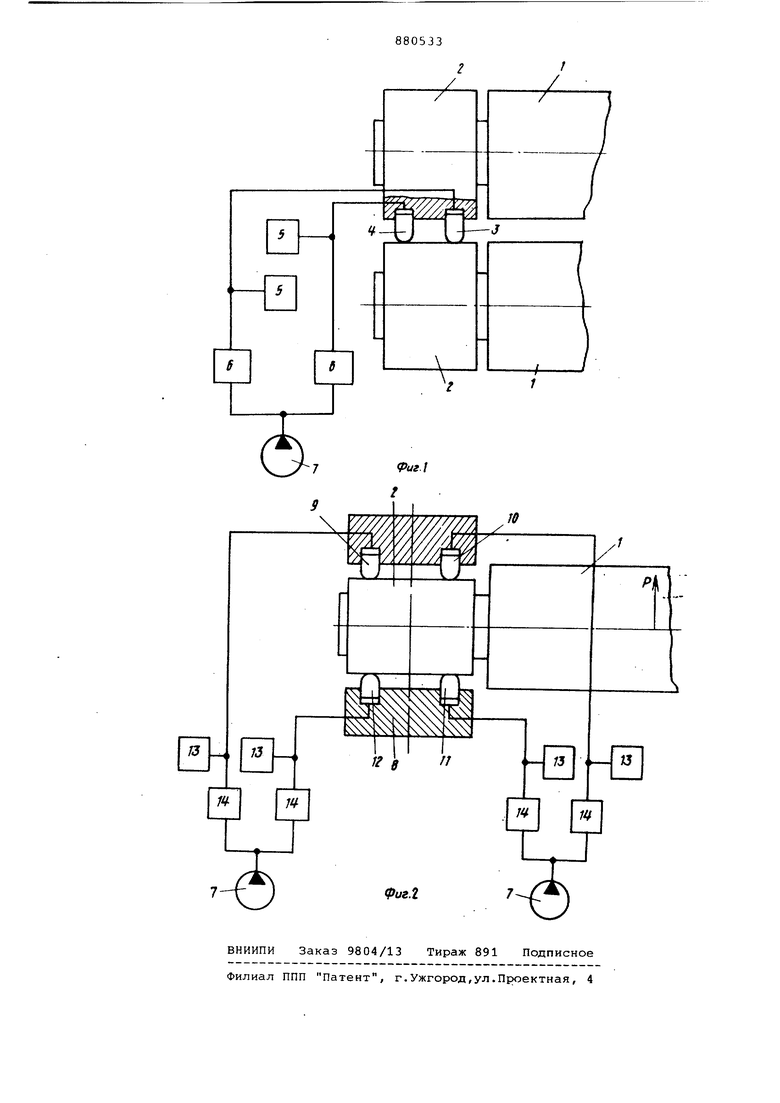

Изобретение относится к прокатному производству и может быть исполь зовано для регулирования толщины и профиля листового, сортового и трубного проката. Известно устройство для автоматического регулирования разнотолщиннос ти проката, в котором,гидроцилиндры распора подушек расположены в вертикальной плоскости, поэтому повышается суммарная жесткость деталей, расположенных лишь в этой плоскости.Кро ме того, повышается иэгибная жесткость валков в вертикальной плоскости ввиду эффекта защемления валков 1 . , Однако в процессе прокатки валки прокатного стана могут перемещаться и, изгибаться в горизонтальной плоско lii под действием горизонтальной составляющей усилия прокатки, усилия, вызванного предварительным смещением центра рабочих валков относительно опорных и усилия натяжения проката, что приводит к увеличению разнотолщинности проката. Указанное устройство не может обеспечить саморегули.рования раствора вгшков и повышение их жесткости в горизонтальной плоскости. Целью изобретения является уменьшение разнотолщинности проката и обеспечение саморегулирования раствора валков в горизонтальной плоскости. Поставленная цель достигается тем, что устройство дополнительно содержит четыре замкнутые гидросистемы распора подушек, в которых гидроцилиндры распора расположены в горизонтальной плоскости по два с каждой стороны подушки и соединены с ограничителем давления и вь ходом запорного клапана, вход которого подсоединен к насосной станции. Гидроцилиндры замкнутых гидросистем расположены вдоль шеек валков симметрично относительно горизонтальной оси подшипников валков. Такое выполнение устройства позволяет повысить изгибную жесткость валков в результате защемления их шеек и обеспечить саморегулирование в горизонтальной плоскости. На фиг.1 показано устройство саморегулирования и защемления валков в вертикальной плоскости, общий вид, на фиг.2 - то же, в горизонтальной плоскости, общий вид. Предлагаемое у стройство содержит валки 1, расположенные в .подушках 2.

Между подушками 2 установлены гидроцилиндры 3 и 4 распора и защемления валков 1 в вертикальной плоскости. Гидроцилиндры 3 и 4 соединены с ограничителями 5 давления и выходом запорных клапанов б, входы которых подсоединены к насосу 7. Между подушкам 2 и станиной 8 установлены гидроци-линдры 9-12 распора и защемления валков 1 в горизонтальной плоскости, которые соединены с ограничителями 1 давления и выходом запорных клапанов 14, входы которых подсоединены к насосу 7. На фиг.1 и 2 показана одна сторона клети, вторая устроена аналогично.

Устройство работает следующим образом (фиг. 2) .

При открывании клапанов 14 в гидроцилиндры 9-12 поступает жидкость под давлением от насоса 7, создавая необходимое усилие распора.

В зависимости от технологических особенностей процесса прокатки клапаны 14 закрываются до или после входа проката в клеть. В том и в другом случаях работа устройства одинакова, поэтому рассмотрим работу устройства при закрывании клапанов 14 до входа проката в клеть. После закрытия, клапанов 14 распорные гидравлические цилиндры 9-12 превращаются в пружины создающие предварительное напряжение клети и защемляющие шейки валков.

Жесткость незащемленных валков выражается формулой

М I 1

где Р - усилие, действующее на валок 1 в горизонтальной плоскости;

f - прогиб середины валков. В общем случае это усилие складывается на горизонтальной составляющей усилия прокатки, усилия, вызванного предварительным смещением центра рабочих валков 1 прокатного стана относительно опорных и усилия натяжения проката.

Жесткость гидроцилиндров 9 и 10 приведенная к середине валков, выражается формулой

.u.-r-iусилие, создаваемое гидродецилиндром 9 (10);

В деформация столба рабочей жидкости в гидроцилиндре 9 (10);

г расстояние между горизонтальной осью подшипников валков 1 и горизонтальной плоское- . тью, проходящей через середину бочек валков 1 ,

1 - расстояние между горизонтальной осью подшипников валков 1 и гидроцилиндрами 9 (10).

При входе металла в валки 1 посление прогибаются, при этом давление жидкости в гидроцилиндрах 10 и-12 увеличивается, а в гидроцилиндрах 9 и 11 уменьшается. Усилие, развиваемое гидроцилиндрами 10 и 12, повышается на др, а усилие, развиваемое гидроцилиндрами 9 и 11, уменьшается на др. Приращение усилий имеет разные знаки, что равносильно приложению приращений 2йр по осям цилиндров 10 и 12. Усилие 4р препятствует прогибу валков 1, тем самым повышает их изгибную жесткость и обеспечивает саморегулирование раствора валков 1 в горизонтальной плоскости.

При выходе проката из валков 1 ограничители 13 давления увеличивают замкнутый объем гидросистем распора, уменьшая, тем самым, гидроудар в этих системах.

Такое устройство позволяет уменьшить разнотолщинность проката, так как оно обеспечивает саморегулирование раствора валков и защемление шеек валков в вертикальной и горизонтальной плоскостях/ защемление шеек валков позволяет на 10-35% повысить жесткость валков диаметром 580560 мм и расстоянием между осями подшипников 1800-2500 Мм, что на 725% уменьшает разнотолщинность проката.

Формула изобретения

1.Устройство для автоматического п регулирования разнотолщинности проката по авт.св. № 766691, отличающееся тем, что, с целью уменьшения разнотолщинности проката и обеспечения саморегулирования раствора валков, оно дополнительно содержит четыре замкнутые гидросистемы распора подушек, в которых гидроцилиндры распора расположены в горизонтальной плоскости по два с каждой стороны подушки и соединены с ограничителем давления и вькодом запорного клапана, вход которого соединен с насосом.

2.Устройство по П.1, о т л и ч .5 ю щ е е с я тем, что гидроцилиндры распора расположены вдоль шеек валков симметрично относительно горизонтальной оси подшипникрв валков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 766691, кл. В 21 Б 37/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для автоматического регулирования толщины полосы | 1980 |

|

SU865462A1 |

| Устройство для измерения раствора валков в процессе прокатки | 1978 |

|

SU759164A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1989 |

|

SU1635386A1 |

| Способ повышения точности прокатки полос | 1974 |

|

SU488636A1 |

| СТАН ДЛЯ ПРОКАТКИ ТОНКИХ ЛЕНТ | 1993 |

|

RU2082513C1 |

| Рабочая клеть прокатного стана | 1981 |

|

SU959858A1 |

| РАБОЧАЯ КЛЕТЬ ЛИСТОВОГО ПРОКАТНОГО СТАНА | 1992 |

|

RU2014919C1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

Авторы

Даты

1981-11-15—Публикация

1979-09-26—Подача