(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ

I

Изобретение относится к технологии . точного лктья под давлением и может быть, использовано в машиностроении, приборостроении, электротехиике и других отраслях народного хозяйства для изготовления деталей из пластических материалов.

Известно устройство для литья пластмасс под давлением, содержащее обогреваемый шиековый пластикатор, с поршнем, причем выход из пластикатора в процессе пласти- . кации и формования изделия перекрывается запирающей пластиной, которая соединена ,Q с гидравлическим механизмом ее перемещения (1J.

К недостаткам известного устройства относится потеря давления при прохождении материала через узкое отверстие шнекового пластикатора и литника и связанное с этим is ухудшение свойств материала, невысокая производительность, наличие дополнительного механизма передвижения запирающей пластины.

Наиболее близким по технической сущности и достигаемому результату к изобрете.ИНК) является устройство для литья пластмасс под давлением, содержащее щнековый пластикатор с выходным каналом в его корпусе, накопитель расплава, сообщенный с полостью пластикатора, и цилиндрический толкатель, имеющий наружный диаметр, равный диаметру питающего канала формы 2.

Указанное устройство значительно снижает потери давления расплава за счет исключения литниковой системы с малым проходным сечением, поскольку расплав проталкивается в форму толкателем, имеющим диаметр, равный диаметру питающего канала формы. Кроме того, для данного устройства характерны низкая производительность и недостаточное качество изделий, в том числе из термореактивных материалов, что обусловлено неэффективной гомогени.зацией расплава, имеющего в шнековом пластикаторе только прямоточное движение.

Цель изобретения - повышение качества изделий и производительности устройства за счет обеспечения эффективной гомогенизации расплава.

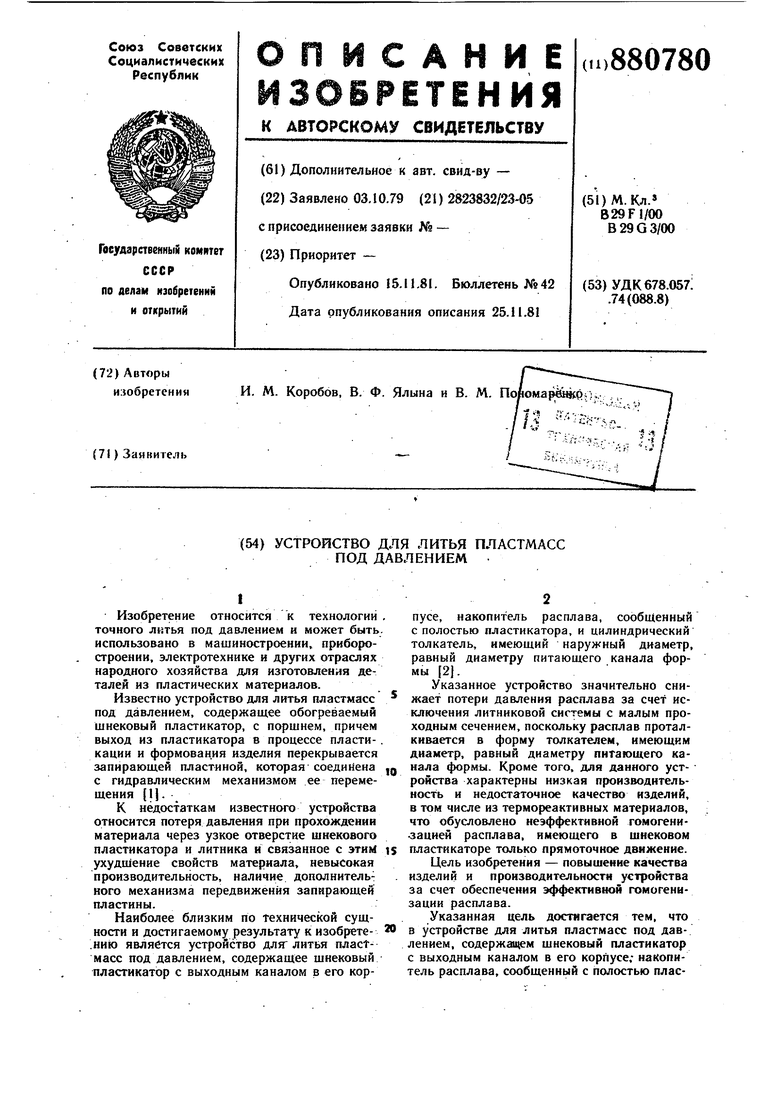

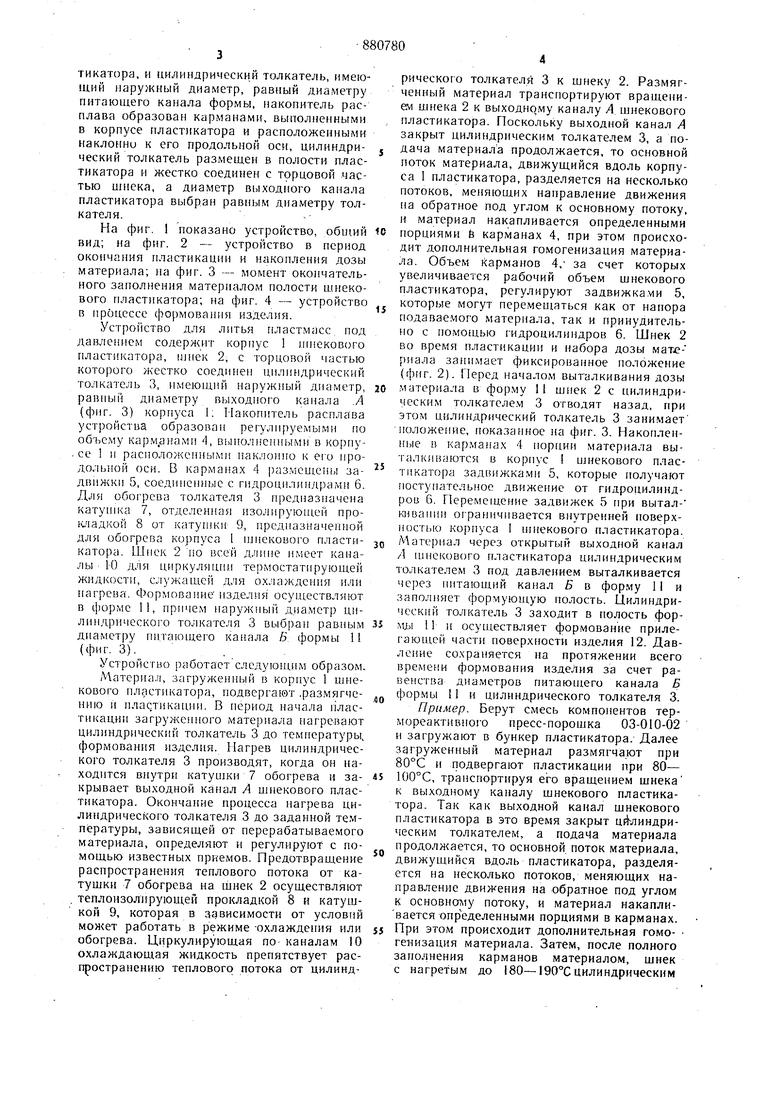

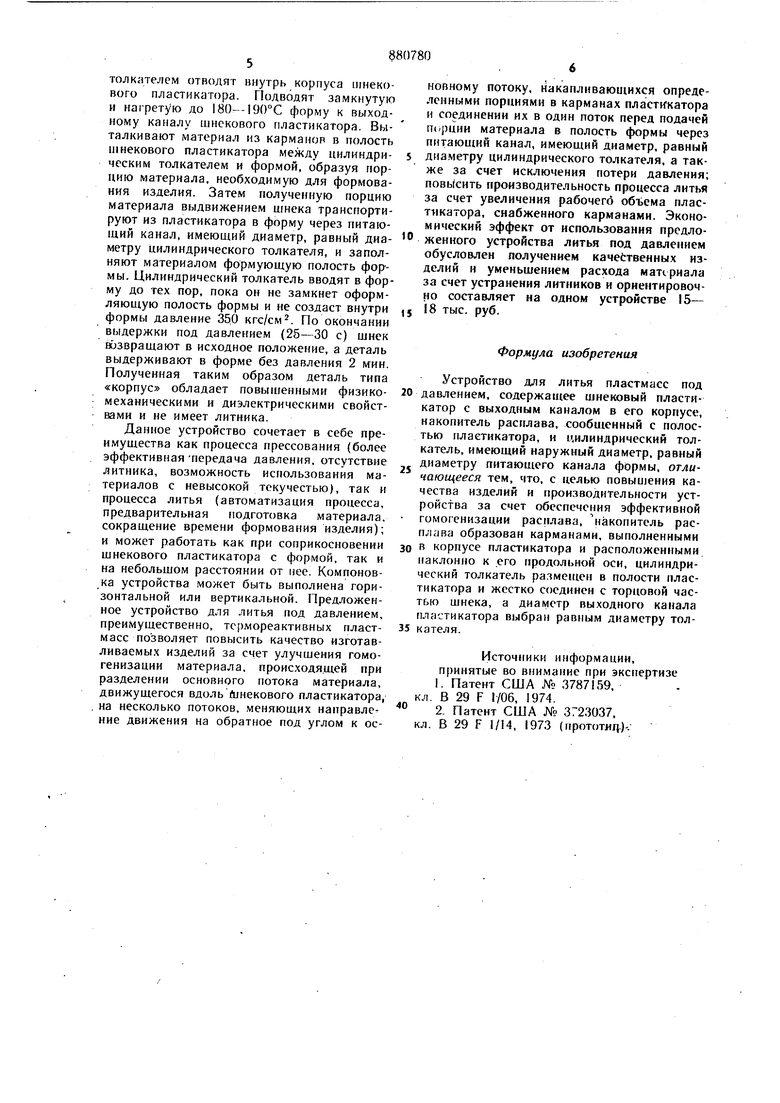

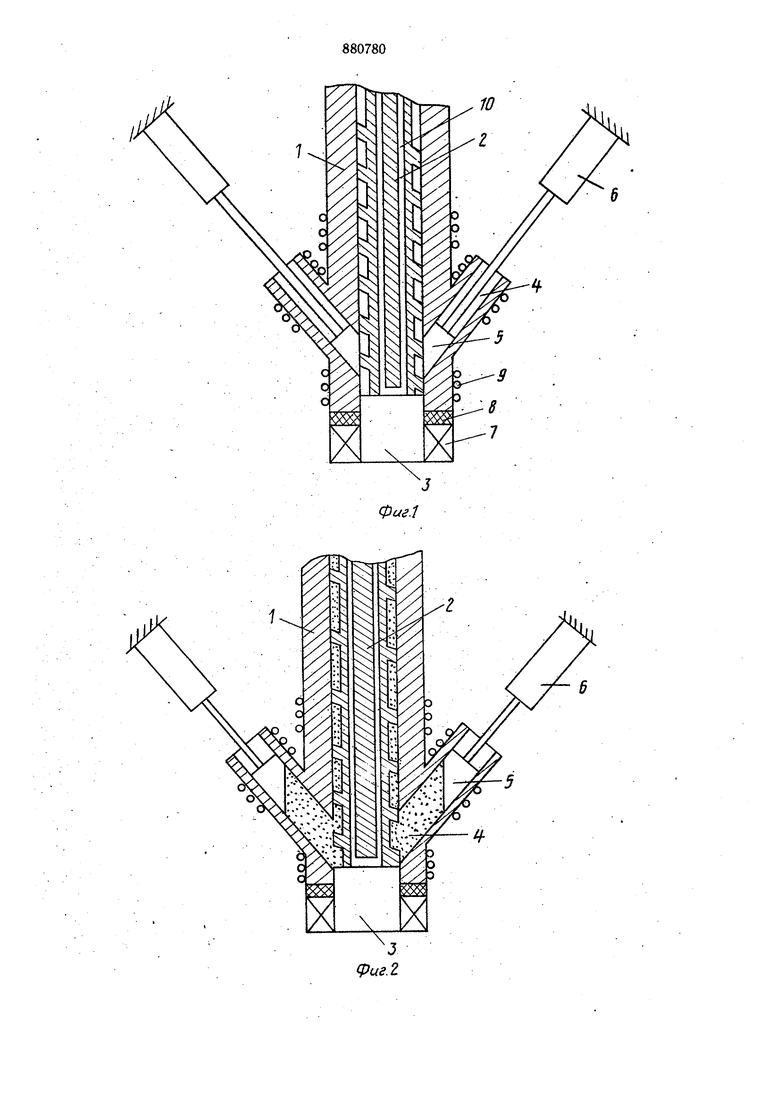

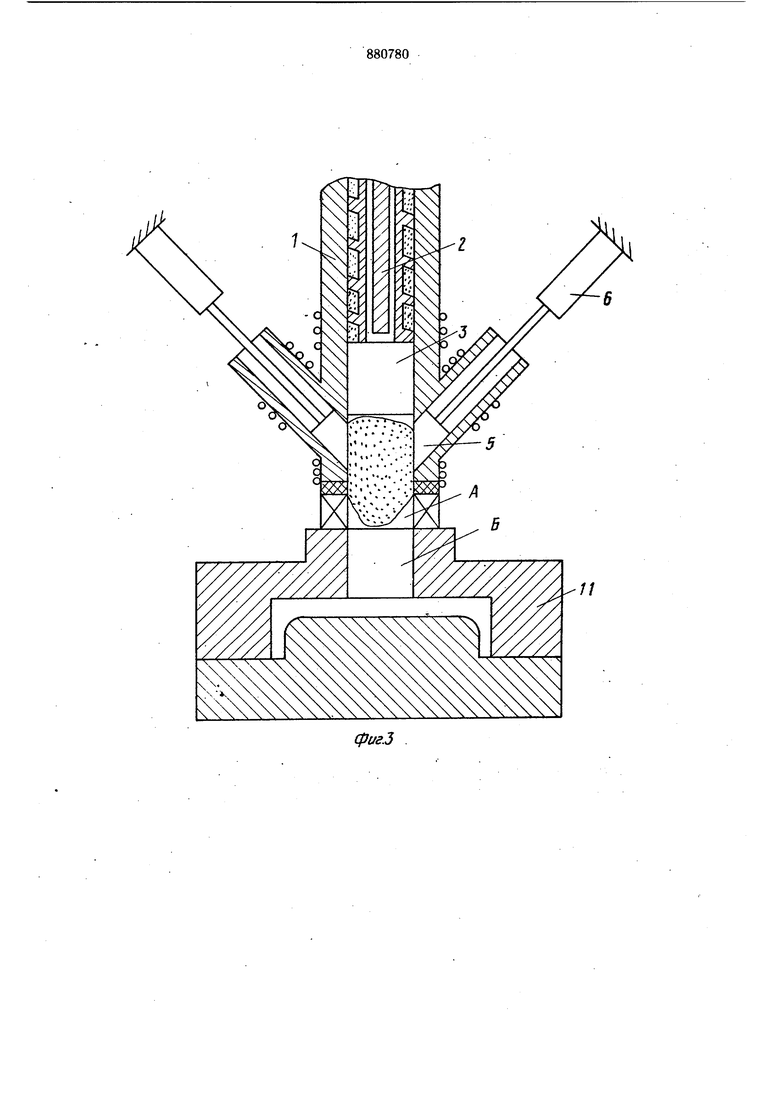

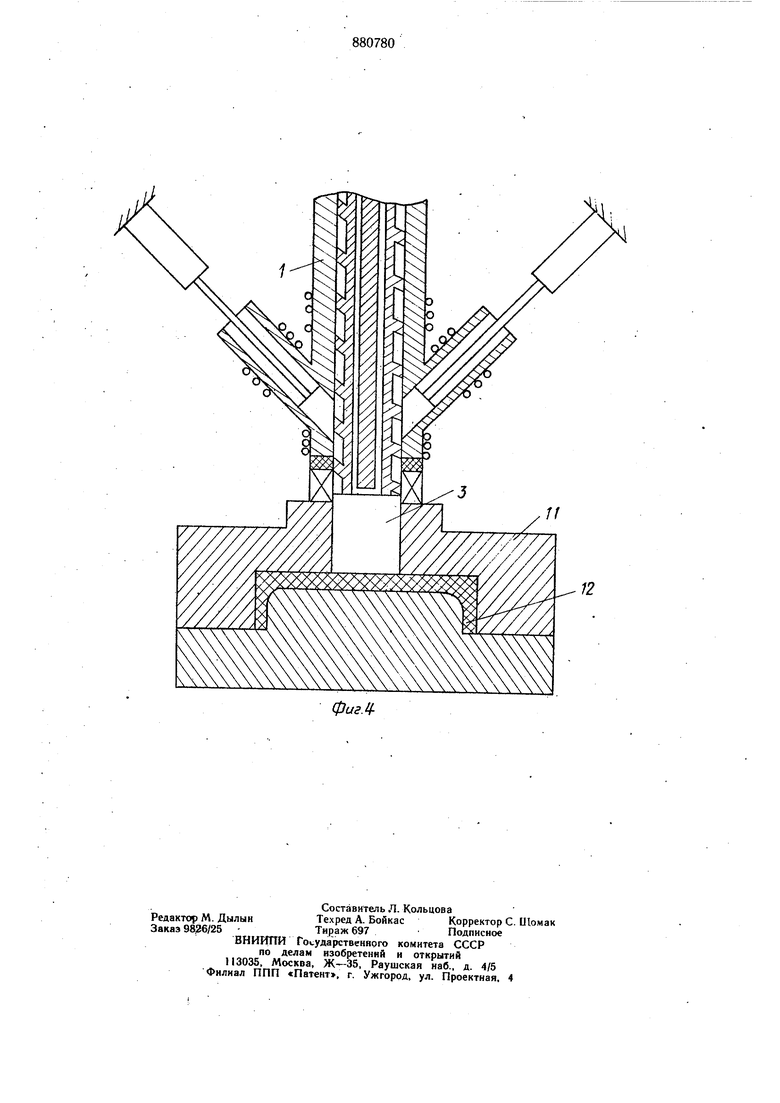

Указанная цель достигается тем, что в устройстве для литья пластмасс под давлением, содержащем шнековый пластикатор с выходным каналом в его корпусе; накопитель расплава, сообщенный с полостью пластикатора, и цилиндрический толкатель, имеющий наружный диаметр, равный диаметру питающего канала формы, накопитель расплава образован карманами, выполненными в корпусе пластикатора и расположенными наклонно к его продольной оси, цилиндрический толкатель размещен в полости пластикатора и жестко соединен с торцовой частью щнека, а диаметр выходного канала пластикатора выбран равным диаметру толкателя. На фиг. 1 показано устройство, общий вид; на фиг. 2 - устройство в период окончания пластикации и накопления дозы материала; на фиг. 3 - момент окончательного заполнения материалом полости щнекового пластикатора; на фиг. 4 - устройство в процессе (|)0рмованпя изДелня. Устройство для литья пластмасс, под давлением содержит корпус 1 пгпекового пластикатора, HJHCK 2, с торцовой частью которого жестко соединен цилиндрический толкатель 3, имеющий наружный диаметр, равный диаметру выходного капала Л (фиг. 3) корпуса 1: Накопитель расплава устройства образован регулируемыми по объему карманами 1, сьпюлнеиными в корпу. се 1 и расположенными наклонно к eio продольной оси. В карманах 4 раз.мещеиы задвнжкп 5, соедине1пп.,1е с гидроцилиндрами 6. Для обогрева толкателя 3 предназначена катупп а 7, отделенная изолирующей про1С1адкой 8 от катущки 9, предназначенной для обогрева корпуса I 1нпекового пластикатора. Шнек 2 Но всей дл1П1е имеет каналы 10 для циркуляцгп, термостат руюп ей , служа ией для охлажден 1я нагрева. Формова ие зделпя осуществляют в форме II, аружный д.иаметр цилиндрического толкателя 3 выбран равным Д аметру канала б. формы 11 (фиг. 3). Устройство работает следующим образом. Материал, загруже Ц:,Й в корпус 1 шнекового пластикатора, подверга 0т .размягчени о и плаС;Тика и 1. В период начала 1ласТ 1кации загруженно ю материала нагревают цилиндр ческ1 Й толкатель 3 до температуры, формования изделия. Нагрев цилиндрического толкателя 3 производят, когда он наход 1тся внутри катушки 7 обогрева и закрывает выходной канал А шнекового пластикатора. Окончание процесса нагрева цнлиндрическо -о толкателя 3 до заданной температуры, зависяплей от перерабатываемого материала, определяют и регулиру от с помощью известных приемов. Предотвращение распространения теплового потока от катушки 7 обогрева на шнек 2 осуществляют . тепло11зол1 рующен прокладкой 8 и катущкой 9, которая в зависимости от услов ш может работать в режиме -охлажде1 ия или обогрева. Циркулирующая по каналам 10 охлаждающая жидкость препятствует распространению теплового потока от цилиндрического толкателя 3 к шнеку 2. Размягченный материал транс юртируют вращением щнека 2 к выходно му каналу А шнекового пластикатора. Поскольку выходной канал А закрыт цилиндрическим толкателем 3, а подача материал а продолжается, то основной поток материала, движущийся вдоль корпуса 1 пластикатора, разделяется на несколько потоков, меняюплих направление движения а обратное под углом к основному потоку, и .материал накапливается определенными порциями b карманах 4, при этом происходит дополнительная гомогенизация материала. Объем kapManoB 4, за счет которых увеличивается рабочий объем шнекового пластикатора, регулируют задвижками 5, которые могут перемещаться как от напора подаваемого материала, так и принудительно с помощью гидроцили)дров 6. Шнек 2 во время пластикации и набора дозы мат риала занимает фиксирова)ное положение ((). 2). Перед началом выталкивания дозы материала в форму П шнек 2 с илиндрическим толкателем 3 отводят назад, при этом цилиндрический толкатель 3 занимает положение, кжаза ное на фиг. 3. Накопленн)е Б карманах 4 орции матер 1ала выталкиваются в шнекового пластпкатора задвижками 5, которые 1олучают г оступательное движение от гидроцилиндров 6. Переме цение задвижек 5 ри выталК1ша и огран Ч вается внутренней поверх 1ость О орпуса I ншекового пластикатора. Материал через открытый выходной канал А И)екового пластикатора цилиндрическим толкателем 3 под давлением выталкивается через канал Б в форму 11 и запол(яет формующую полость. Цилиндрический толкатель 3 заходит в полость форMjji 11 осуществляет формование прилегающей части поверхности изделия 12. Давление со.храняется на протяжении всего времени формования изделия за счет равенства диаметров питающего канала Б формь 11 и цилиндрического толкателя 3. Пример. Берут смесь компо 1ентов термореактивного пресс-порощка 03-010-02 и загружа от в бункер пластикатора. Далее загруженный материал размягчают при 80°С и подвергают пластикации при 80- 100°С, тра)спортируя его вращением шнека к выходному каналу шнекового пластикатора. Так как выходной канал шнекового пластикатора в это время закрыт ц линдрическим толкателем, а подача материала продолжается, то основной поток материала, движущийся вдоль пластикатора, разделяется на несколько потоков, меняющих направление движения на обратное под углом к ocHOBHOAiy потоку, и материал накапливается определенными порциями в карманах. При этом происходит дополнительная гомо- генизация материала. Затем, после полного заполнения карманов материалом, шнек с нагретым до 180-190°С Цилиндрическим

толкателем отводят внутрь корпуса timeKoвого пластикатора. Подводят замкнутую и нагретую до 18()- -190°С форму к выходному каналу шнекового пластнкатора. Выталкивают материал из карманов в полость птекового пластикатора между цилиндрическим толкателем и формой, образуя порцию материала, необходимую для формования изделия. Затем полученную порцию материала выдвижением шнека транспортируют из пластикатора в форму через питающий канал, имеющий диаметр, равный диаметру Цилиндрического толкателя, и заполняют материалом формующую полость формы. Цилиндрический толкатель вводят в форму до тех пор, пока он не замкнет оформляющую полость формы и не создаст внутри формы давление 350 кгс/см. По окончании выдержки под давлением (25-30 с) щнек возвращают в исходное положение, а деталь выдерживают в форме без давления 2 мин. Полученная таким образом деталь типа «корпус обладает повышенными физикомеханическими и диэлектрическими свойствами и не имеет литника.

Данное устройство сочетает в себе преимущества как процесса прессования (более эффективнаяпередача давления, отсутствие литника, возможность использования материалов с невысокой текучестью), так и процесса литья (автоматизация процесса, предварительная подготовка материала, сокращение времени формования изделия); и может работать как при соприкосновении щнекового пластикатора с формой, так и на небольшом расстоянии от нее. Компоновка устройства может быть выполнена горизонтальной или вертикальной. Предложенное устройство для литья под давлением, преимущественно, термореактивных пластмасс позволяет повысить качество изготавливаемых изделий за счет улучшения гомогенизации материала, происходящей при разделении основного потока материала, движущегося вдоль ftjHeKOBoro пластикатора, на несколько потоков, меняющих направление движения на обратное под углом к основному потоку, накапливающихся определенными порциями в карманах пласт гкатора и соединении их в один поток перед подачей П(-рции материала в полость формы через питающий канал, имеющий диаметр, равный

диаметру цилиндрического толкателя, а также за счет исключения потери давления; повысить производительность процесса литья за счет увеличения рабочего объема пластмкатора, снабженного карманами. Экономический эффект от использования предложенного устройства литья под давлением обусловлен получением качейтвенных изделий и уменьшением расхода материала за счет устранения литников и ориентировочно составляет на одном устройстве 15-

18 тыс. руб.

Формула изобретения

Устройство для литья пластмасс под давлением, содержащее шиековый пластикатор с выходным каналом в его корпусе, накопитель расплава, сообщенный с полостью пластикатора, и цилиндрический толкатель, имеющий наружный диаметр, равный диаметру питающего канала формы, отличающееся тем, что, с целью повышения качества изделий и производительности устройсфва за счет обеспечения эффективной гомогенизации расплава, %)акопитель расплава образован карманами, выполненными в корпусе пластикатора и расположенными наклонно к его продольной оси, цилиндрический толкатель размещен в полости пластикатора и жестко соединен с торцовой частью шнека, а диаметр выходного канала пластикатора выбран равным диаметру толкателя.

Источники информации, принятые во внимание при экспертизе I. Патент США № 3787159, кл. В 29 F 1/06, 1974. 2. Патент США № 3723037, кл. В 29 F 1/14, 1973 (прототиц)-.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПЛАСТМАСС ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2042513C1 |

| Устройство для литья пластмасс под давлением | 1987 |

|

SU1518139A1 |

| ЛИТЬЕВОЙ ТЕРМОПЛАСТАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1991 |

|

RU2010715C1 |

| Способ переработки термореактивных прессматериалов | 1973 |

|

SU486909A2 |

| ТЕРМОПЛАСТАВТОМАТ | 1966 |

|

SU181264A1 |

| Шнековый пластикатор для литья под давлением полимеров | 2019 |

|

RU2706625C1 |

| Способ переработки под давлением термопластичной полимерной композиции и устройство для его осуществления | 1980 |

|

SU939262A1 |

| СПОСОБ ДОЗИРОВАНИЯ ТЕРМОРЕАКТИВНЫХ МАТЕРИАЛОВ С ВОЛОКНИСТЫМ НАПОЛНИТЕЛЕМ | 1995 |

|

RU2099187C1 |

| Шнековый пластикатор-дозатор для переработки термореактивных материалов | 1982 |

|

SU1052394A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ТЕРМОПЛАСТОВПАТЕ'!Т!;1)-Т1]?Кйн:с:;л';SMBJSaOTESA•??! | 1964 |

|

SU165878A1 |

Авторы

Даты

1981-11-15—Публикация

1979-10-03—Подача