(54) ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРИРУЮЩАЯ БАЛОЧКА АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА (ВАРИАНТЫ) | 2008 |

|

RU2404077C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2751833C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| Центрирующий прибор автосцепки рельсового транспортного средства | 1989 |

|

SU1717451A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2406631C2 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 1990 |

|

SU1770184A1 |

| Центрирующий прибор автосцепки транспортного средства | 1986 |

|

SU1402472A1 |

| Ударно-тяговое устройство железнодорожного транспортного средства | 1985 |

|

SU1253864A1 |

I

Изобретение относится к железнодорожному транспорту и предназначено для подвешивания и центрирования на транспортном средстве автосцепки, преимущественно полужесткого типа.

Известна центрирующая балочка автосцепки железнодорожного транспортного средства, содержащая закрепляемый посредством маятниковых подвесок к раме транспортного средства корпус с вертикальными пазами на боковых поверхностях, опорную плиту для поддержания хвостовика корпуса автосцепки, своими концами входящую в упомянутые пазы корпуса, и расположенные между корпусом н опорной плитой упругие элементы 1).

Недостатком известной балочки является то, что при прохождении сцепленными транспортными средствами неровностей путн, например горба сортировочной горки, возможен обрыв маятниковых подвесок или другие повреждения автосцепного оборудования, в частности, затрудняющие или делающие вевозможной разборку центрирующей балочки.

Цель изобретения - повыщение надеж-ности и упрощение конструкции.

Указанная цель достигается тем, что упомянутые вертикальные пазы выполнены с верхними торцовыми упорами, а опорная плита выполнена из двух сопряженных друг с другом горизонтальных пластин неравной длины, причем в пазах корпуса размещены 5 концы верхней, выполненной более длинной пластины.

Кроме того, верхняя пластина центрирую щей балочки автосцепки может быть вы юлцена с выступами, входящими в бтверстия, которые выполнены в нижней пластине и

10 расположены соосно упругим элемен там.

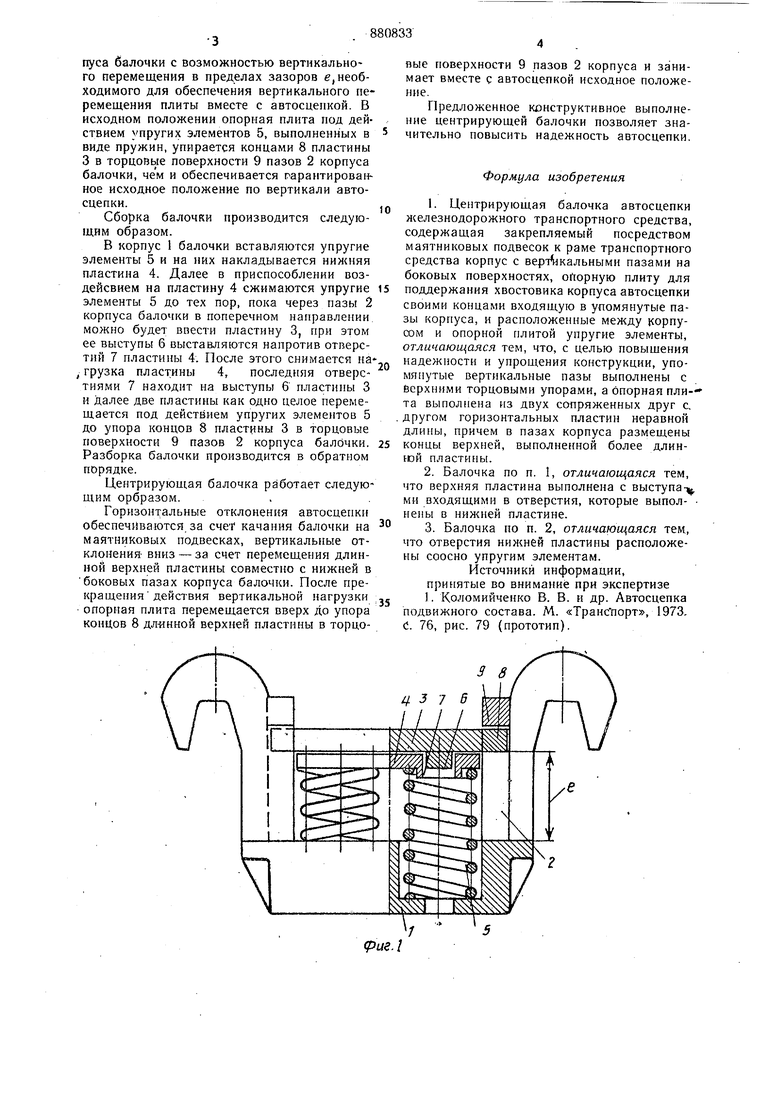

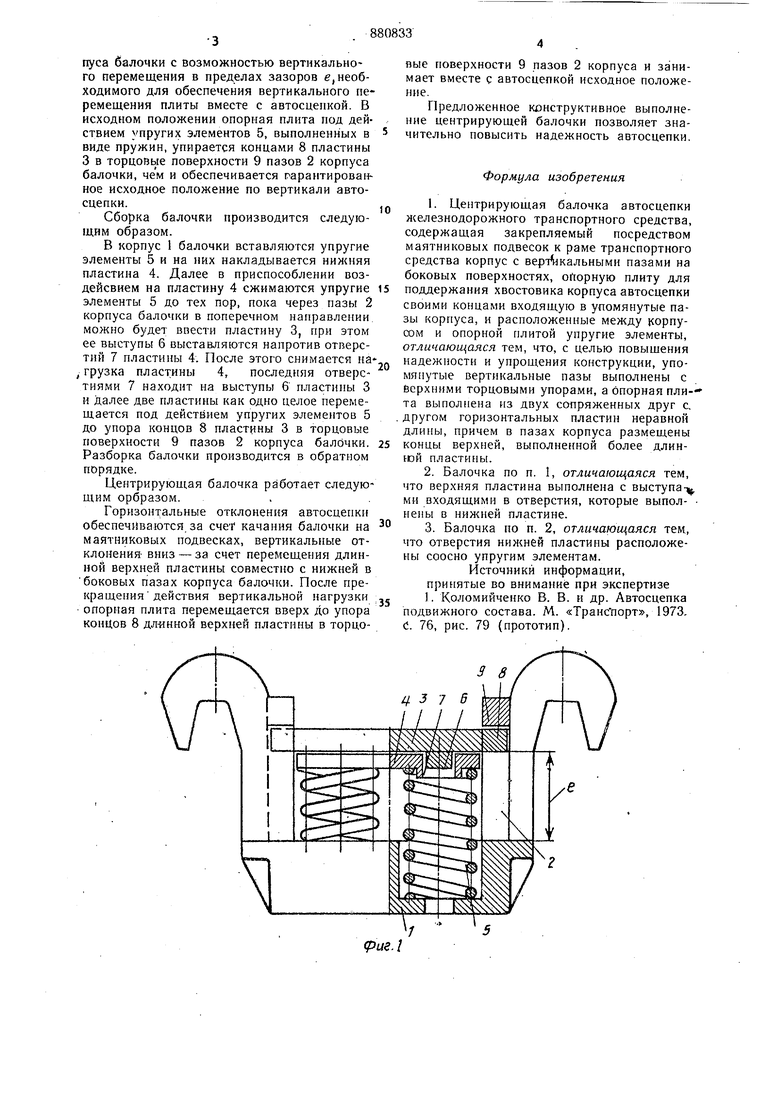

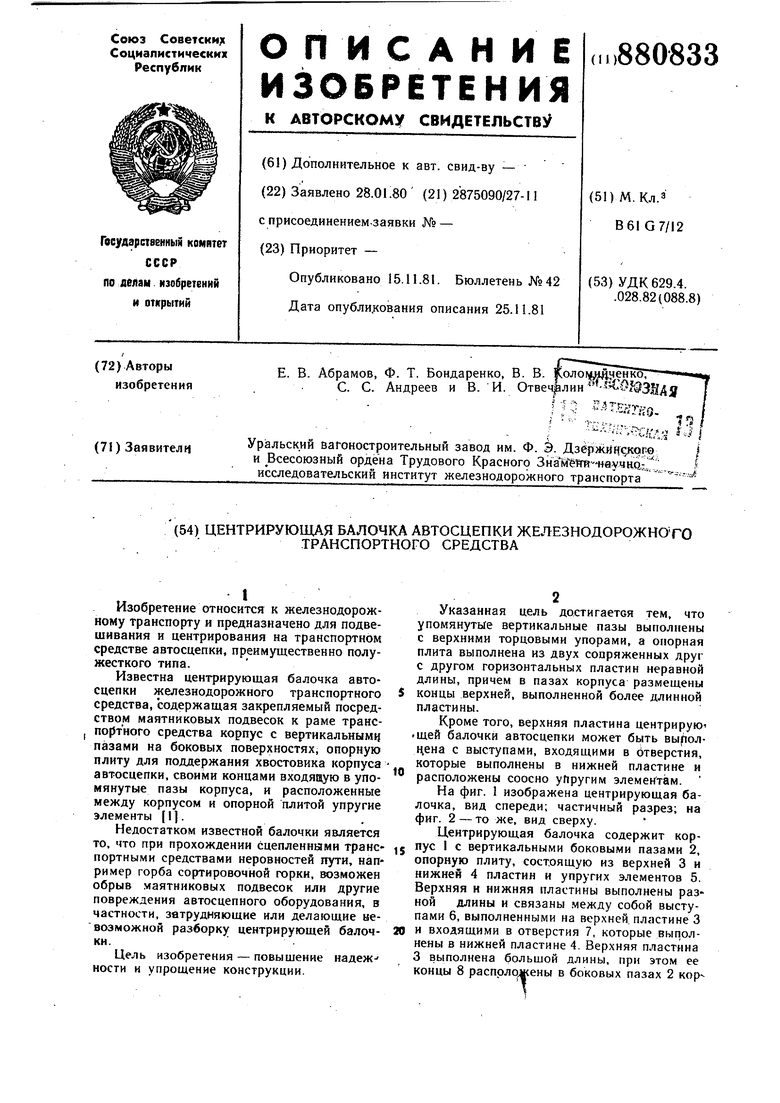

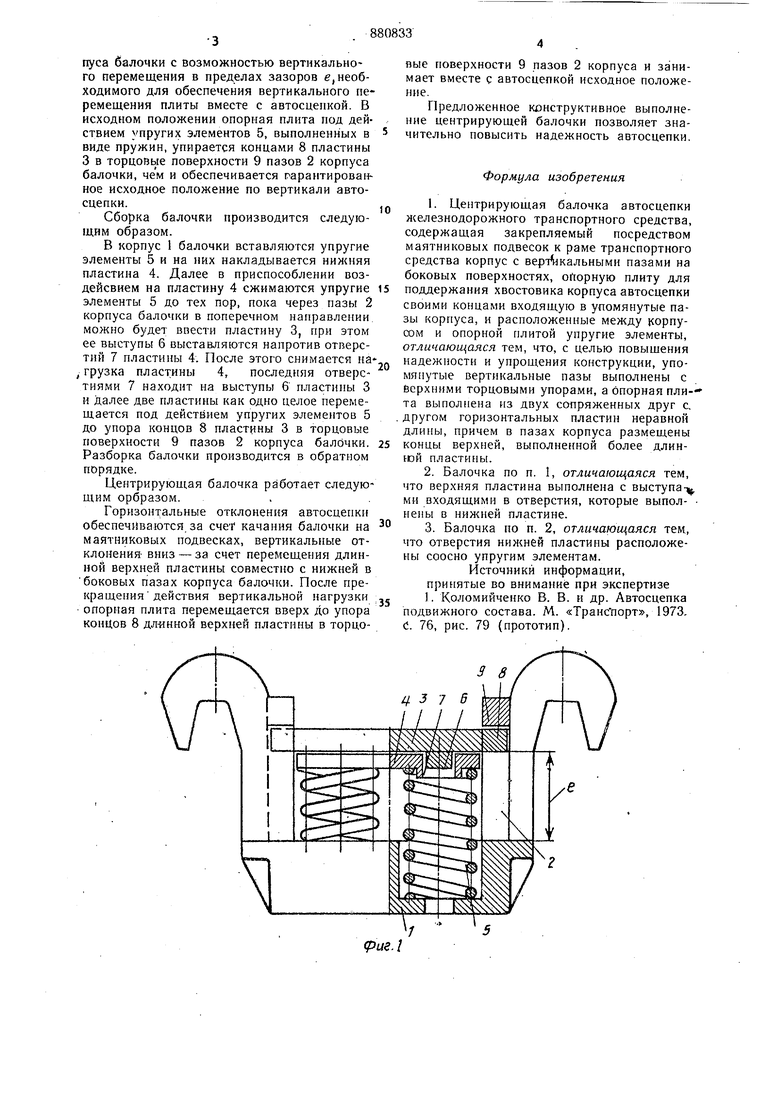

На фиг. 1 изображена центрирующая балочка, вид спереди; частичный разрез; на фиг. 2 - то же, вид сверху.

Центрирующая балочка содержит кор,5 пус I с вертикальными боковыми пазами 2, опорную плиту, состоящую из верхней 3 и нижней 4 пластин и упругих элементов 5. Верхняя н нижняя пластины выполнены разной длины и связаны между собой выступами 6, выполненными на верхней, пластине 3 и входящими в отверстия 7, которые выпол20нены в нижней пластине 4. Верхняя пластииа 3 выполнена большой длины, при этом ее концы 8 расположены в боковых пазах 2 корпуса балочки с возможностью вертикального перемещения в пределах зазоров е,необходимого для обеспечения вертикального перемещения плиты вместе с автосцепкой. В исходном положении опорная плита под действием упругих элементов 5, выполненных в виде пружин, упирается концами 8 пластины 3 в TopuoBbie поверхности 9 пазов 2 корпуса балочки, чем и обеспечивается гарантированное исходное положение по вертикали автосцепки. Сборка балочки производится следующим образом. В корпус 1 балочки вставляются упругие элементы 5 и на них накладывается нижняя пластина 4. Далее в приспособлении воздейсвием на пластину 4 сжимаются упругие элементы 5 до тех пор, пока через пазы 2 корпуса балочки в поперечном направлении можно будет ввести пластину 3, при этом ее выступы 6 выставляются напротив отверстий 7 пластины 4. После этого снимается на грузка пластины 4, последняя отверстиями 7 находит на выступы 6 пластины 3 и далее две пластины как одно целое перемещается под действием упругих элементов 5 до упора концов 8 пластины 3 в торцовые поверхности 9 пазов 2 корпуса балочки. Разборка балочки производится в обратном порядке. Центрирующая балочка работает следующим орбразом. Горизонтальные отклонения автосцепки обеспечиваются за счет качания балочки на маятниковых подвесках, вертикальные отклонения вниз - за счет перемещения длинной верхней пластины совместно с нижней в боковых пазах корпуса балочки. После прекращения действия вертикальной нагрузки опорная плита перемещается вверх до упора концов В дл-инной верхней пластины в торцопые поверхности 9 пазов 2 корпуса и занимает вместе с автосцепкой исходное положение. Предложенное конструктивное выполнение центрирующей балочки позволяет значительно повысить надежность автосцепки. Формула изобретения . Центрирующая балочка автосцепки железнодорожного транспортного средства, содержащая закрепляемый посредством маятниковых подвесок к раме транспортного средства корпус с вертикальными пазами на боковых поверхностях, опорную плиту для поддержания хвостовика корпуса автосцепки своими концами входящую в упомянутые пазы корпуса, и расположенные между корпусом и опорной плитой упругие элементы, отличающаяся тем, что, с целью повыщения надежности и упрощения конструкции, упомянутые вертикальные пазы выполнены с Верхними торцовыми упорами, а Опорная пли-та выполнена из двух сопряженных друг с. другом горизонтальных пластин неравной длины, причем в пазах корпуса размещены концы верхней, выполненной более длиньюй пласти 1Ы. 2.Балочка по п. 1, отличающаяся тем, что верхняя пластина выполнена с выступами входящими в отверстия, которые выпол- нень в нижней пластине. 3.Балочка по п. 2, отличающаяся тем, что отверстия нижней пластины расположены соосно упругим элементам. Источники информации, принятые во внимание при экспертизе ). Коломийченко В. В. и др. Автосцепка подвижного состава. М. «ТрансТпорт, 1973. С. 76, рис. 79 (прототип).

Авторы

Даты

1981-11-15—Публикация

1980-01-28—Подача