1

Изобретение относится к способам приготовления цементных сырьевых v шламов и может быть использовано при производстве цемента по мокрому способу подготовки сырья.

Известен способ приготовления цементного сырьевого шлама путем совместного мокрого помола карбонатного и кремнеземсодержащего компонентов Ц .

Недостатками известного способа приготовления шлама являются повышенная влажность, склонность к оседанию, а также к загустеванию и схватыванию при хранении.

Цель изобретения - снижение влажности шлама, повышение кинетической устойчивости и предотвращение загустевания и схватывания.

Поставленная цель достигается тем, что согласно способу приготовления цементного сырьевого шлама путем совместного помола известняка и электротермофосфорного шлака, совместный помол компонентов осуществляют до следующего зернового состава, вес.%:.

60 мк.. 80-88

60-80 мк10-15

80-200 мк2-5

Вдажность шлама при этом не превышает 28-30%.

Смеси измельчают в лабораторной . шаровой мельнице методом совместного мокрого помола до необходимого зернового состава. Зерновой состав определяют при помощи сит 02; 003 и

006.

Структурно-механические свойства

10 оценивают по изменениям седиментационного объема осадка и текучести шлама во времени.

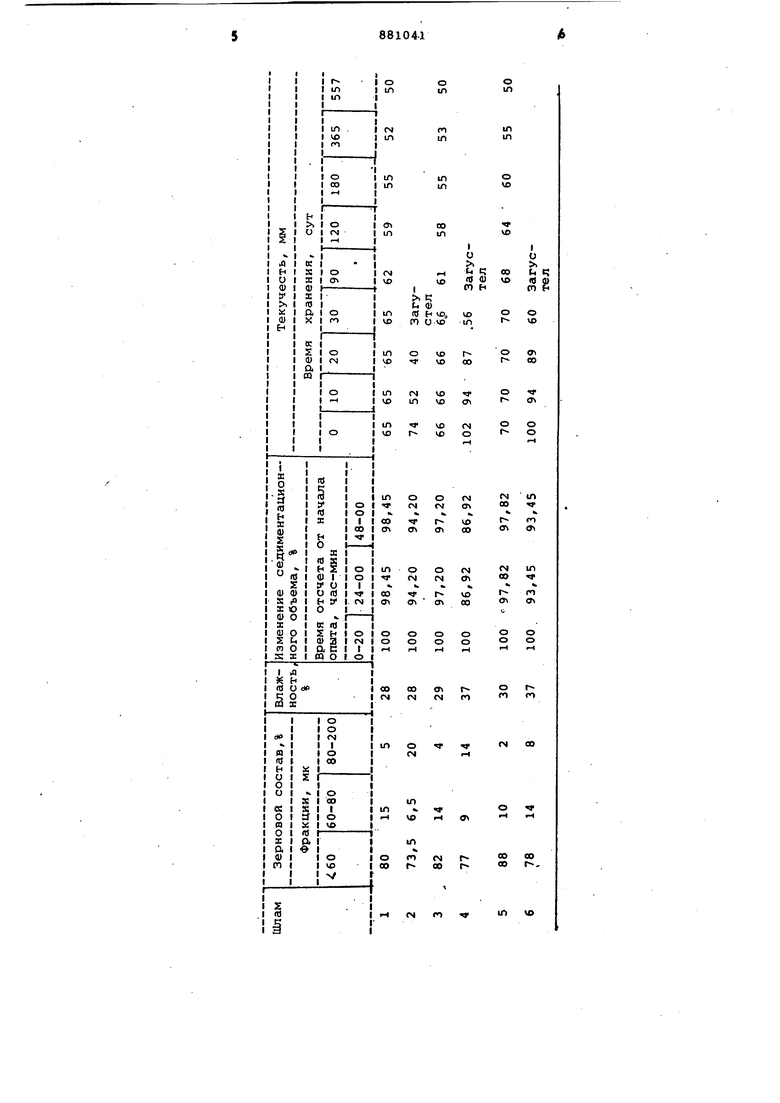

Пример 1, Готовят шлам 1 из смеси электротермофосфорного шла15ка и известняка следующим зерновым составом, вес.%: 60 мк-80;50-80 мк15; 80-200 мк-5. Влажность шлама 28% при текучести 65 NM. Для сравнения готовят шлам 2, зерновой состав

20 которого показан в таблице.

Пример 2. готовят шлам 3 из смеси электротермофосфорного шлака и известняка, зерновой состав которого характеризуется следующими

25 данными, мас.%:. 60 мк 82, 60-80 мк 14, 80-200 мк 4. При текучести шлама 66 мм влажность его 29%. Для сравнения берут шлам 4 с зерновым составом, мас.%: 60 мк-77, 60-80 мк-9.

30

80-200 мк-14. Свойства и изменение их во времени даны в таблице.

Пример 3. Шлам из смеси электротермофосфорного .шлака и известняка имеет следующий зерновой состав, мас.%: 60 мк 88, 60-80 мк 10, 80-200 мк 2. Влажность его 30%, текучесть 70 мм.

Сравнительные свойства приготовленных шламов 5 и 6 представлены в таблице.

Из данных таблицы видно, что у шламов, приготовленных по предлагаемому способу, седиментационные объемы осадков изменяются незначительно с течением времени (на 2-3%) и осадки сохраняют свою первоначальную рыхлую структуру. У шламов, взятых для сравнения, объемы осадков изменяются на 6-13%. Эти шламы загустевают за 35-37 сут, а затем и схватываются. Снижение влажности и дисперсности приводит к еще более быстрой потере прокачиваемости (шлам 2).

Шламы по предлагаемому способу, е имеющие влажность 28-30%, не загустевают и не схватываются в течение 1,5л (шламл 1,3,5) .

Использование шлама, приготовленного по предлагаемому способу, позволяет упростить технологические способы мокрой подготовки сырьевой смеси, так как предотвращается загустевание и схватывание и повышается кинетическая устойчивость; при снижении

5 влажности на 4-8% повысить- производительность цементообжигательных вращающихся печей на 6-10% и снизить расход топлива на обжиг на 8-14%, 7 881 Формула изобретения Способ приготовления цементного скфьевого шлг1ма путем совместного помола известняка и электротермофосфорного шлака, отличающийс я тем, что, с целью снижения влажности, повышения кинетической устойчивости, предотвращения загустевания и схватывания, совместный помол компонентов осуществляют до .следующего зернового состава, вес.%: 0418 60 мк 80-88 60-80 мк 10-15 80-200 мк 2-5 Влажность шлама при этом не превышает 28-30%. . Источники информации, принятые во внимание при экспертизе 1. Бутт Ю.М. Технология вяжущих веществ. М., Высшая школа , 1965, с. 576.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU718397A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ приготовления цементного сырьевого шлама | 1986 |

|

SU1516472A1 |

| ВВЕДЕНИЕ В СТВОЛ СКВАЖИНЫ ФЛЮИДА, СОДЕРЖАЩЕГО ПЕЧНУЮ ПЫЛЬ, ЧЕРЕЗ КОМПОНОВКУ НИЗА БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2657276C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ приготовления цементной сырьевой смеси | 1979 |

|

SU962240A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| Способ приготовления цементной сырьевой смеси | 1980 |

|

SU920022A1 |

| Способ приготовления цементного сырьевого шлама | 1983 |

|

SU1150239A1 |

Авторы

Даты

1981-11-15—Публикация

1979-06-18—Подача