(54) ОГНЕУПОРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупоров | 1978 |

|

SU771063A1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1998 |

|

RU2155730C2 |

| ОГНЕУПОРНЫЙ МЕРТЕЛЬ | 1994 |

|

RU2079471C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1997 |

|

RU2129110C1 |

| Огнеупорная защитная обмазка | 1980 |

|

SU937107A1 |

| Огнеупорная масса | 1982 |

|

SU1058929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| Шихта для изготовления огнеупорных изделий | 1982 |

|

SU1047875A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ШАМОТНЫХ ИЗДЕЛИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1998 |

|

RU2148566C1 |

1

Изобретение относится к производству огнеупорных материалов и может быть использовано для згoтoвлeния муфелей, элементов печных конструкций, направляющих цементационных печей.

Известен огнеупорный материал на основе окиси алюминия, муллита и нитрида кремния 1

Недостатком этого материала являются низкие механические и теплофизические характеристики.

Наиболее близким техническим решением к предлагаемому материалу является огнеупорный материал 2, содержащий, вес.%:

Нитрид кремния75-80

Нитевидные кристаллы

муллита20-25

Известный огнеупорный материал перемешивают, оформляют прессованием, затем сушат и обжигают.

.Этот материал имеет следующие характеристики: пористость. По % 10; кажущаяся плотность (Гк г/см 2,84; предел прочности при сжатии сж . кгс/см 900; термостойкость от 845С - вода, циклов 400.

Данный материал вследствие обычного, традиционного способа получения имеет недостаточно высокие свойства: низкую механическую прочность и заниженную термостойкость.

Целью данного изобретения является повышение механической прочности и термостойкости.

Поставленная цель достигается тем, что огнеупорный материал, включающий глиноземсодержащий компонент и нитрид кремния, в качестве глиноземсодержащего компонента содержит высокоглиноземистый щамот с содержанием 45-68% окиси алюминия при следующем соотношении компонентов, вес.% Высокоглиноземистый шамот75-86

Нитрид кремния14-25

Способ получения огнеупорного материала, включающий приготовление шихты, формование, сушку и обжиг, приготовление шихты осуществвляют смешением 80-90 вес.% высокоглиноземистого шамота и 10-20 вес.% креМния, а обжиг ведут в среде азота при 1400-1500 °С.

При обжиге в поры заготовки проникает азот и происходит синтез нитрида кремния, за счет, взаимодействия с кремнием. Новообразованный нитрид кремния залечивает поры уменьшая пористость и, таким образом, повышает механическую прочность. Вокруг зерен, высокоглиноземистого шамота образуется оболочка из нитрида кремния, т. е. образуется сплошной каркас из нитрида кремния, который имеет очень хорошие геплофизические свойства.

Таким - образом, получен новый огнеупорный материал с новым составом и улучшенной структурой и более высокими свойствами. Такой огнеупорный материал может быть получен только при таком составе и по,способу реакционного спекания.

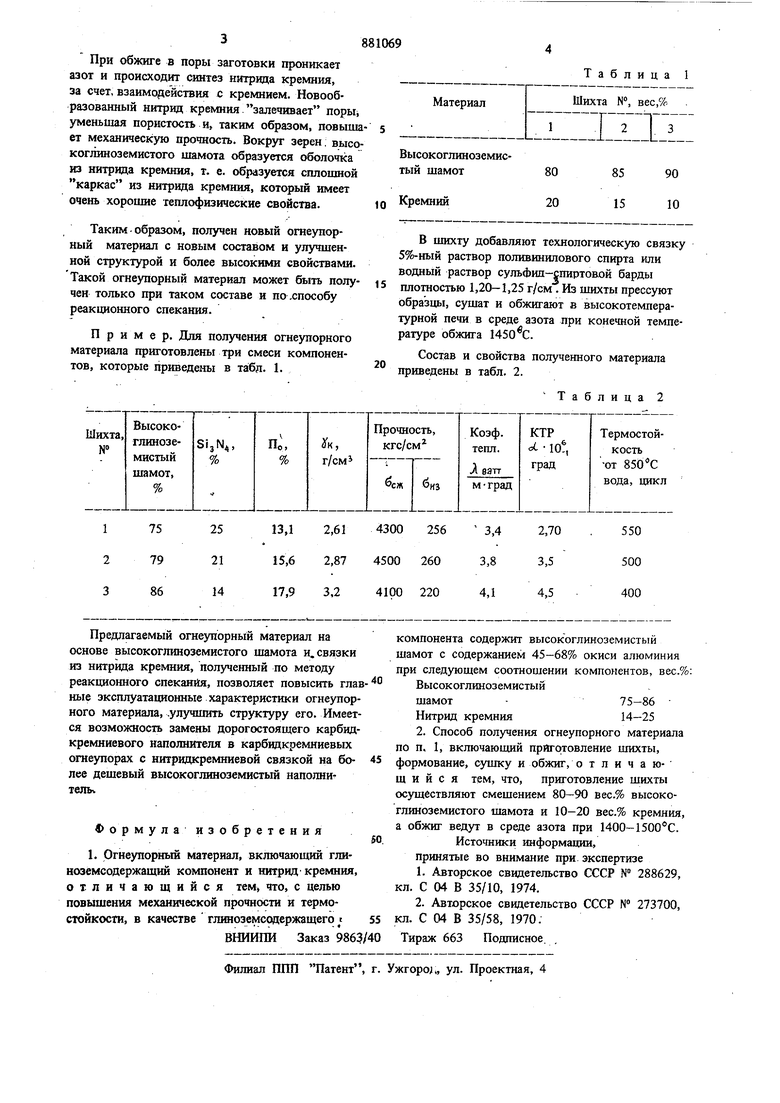

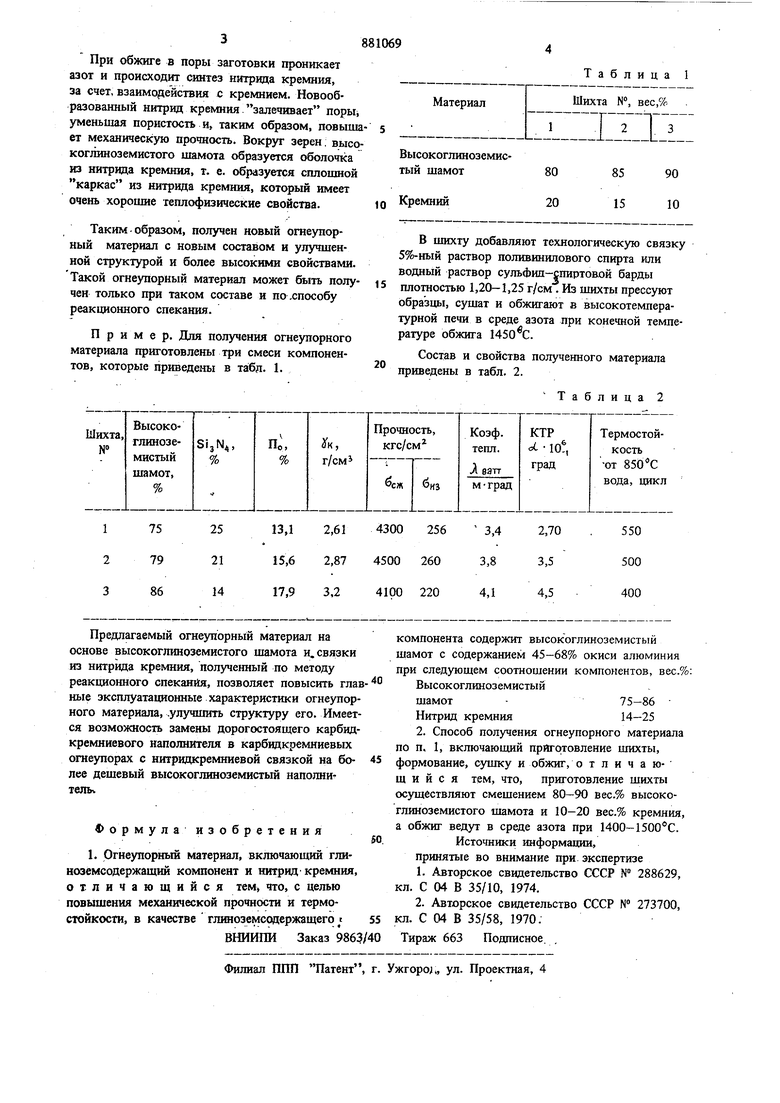

Пример. Для получения огнеупорного материала приготовлены три смеси компонентов, которые приведены в табд. 1.

Таблица 1

ВысокоглиноземисВ шихту добавляют технологическую связку 5%-ный раствор поливинилового спирта или водный раствор сульфип-спиртовой барды плотностью 1,20-1,25 г/см . Из шихты прессуют образцы, сушат и обжигают в высокотемпературной печи в среде азота при конечной температуре обжига 1450 С.

Состав и свойства полученного материала приведены в табл. 2.

Таблица 2

Авторы

Даты

1981-11-15—Публикация

1979-06-05—Подача