них и с возможностью скольжения - в другой.

Механизм перемещения выполнен в виде стержня и охватывающей его втулки, установленных с возможностью взаимного поворота вокруг их общей оси и аксисшьно закрепленных.

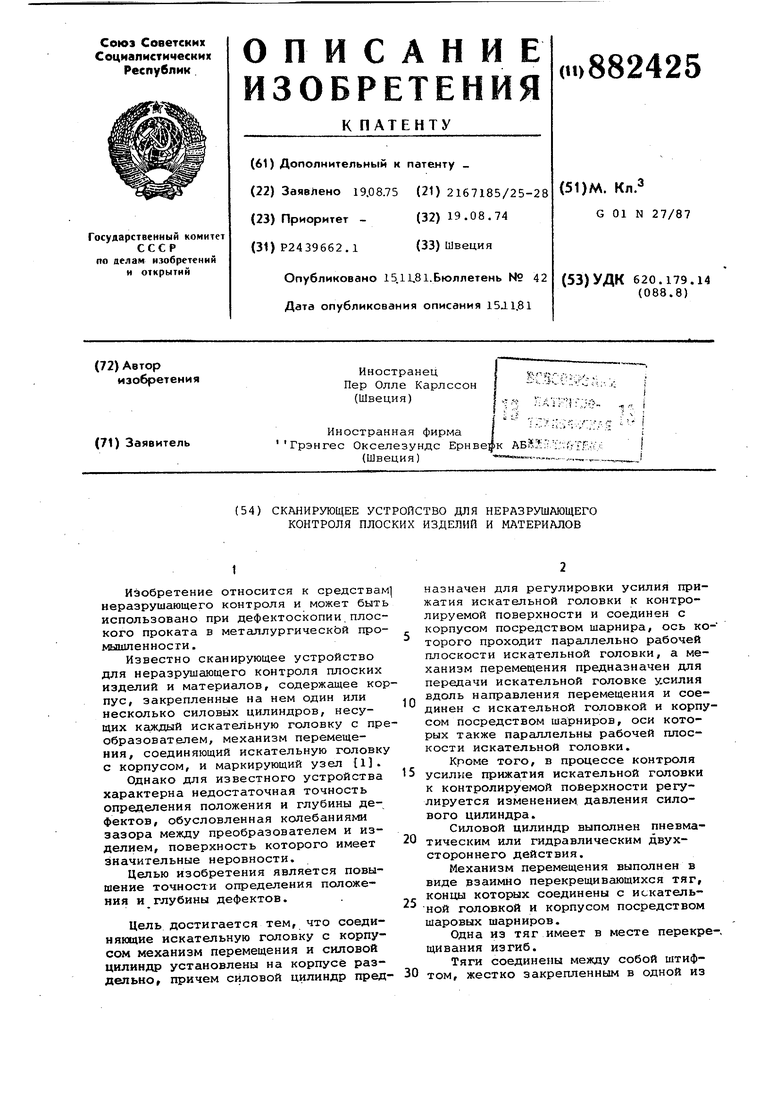

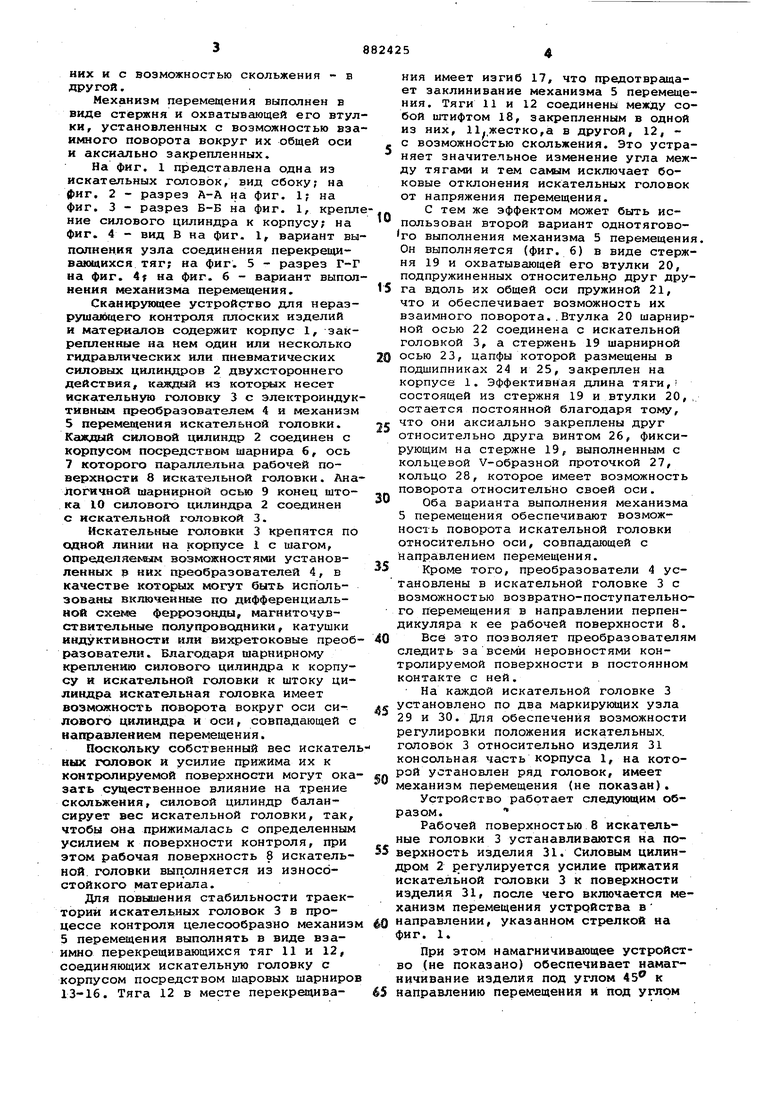

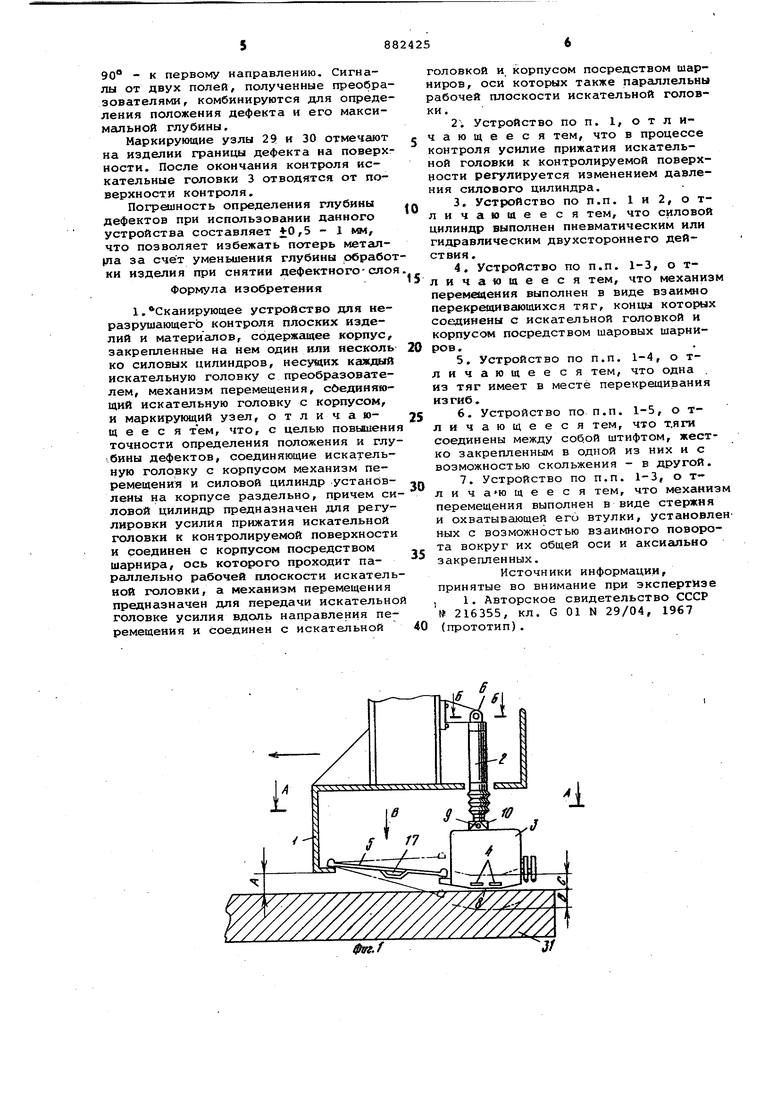

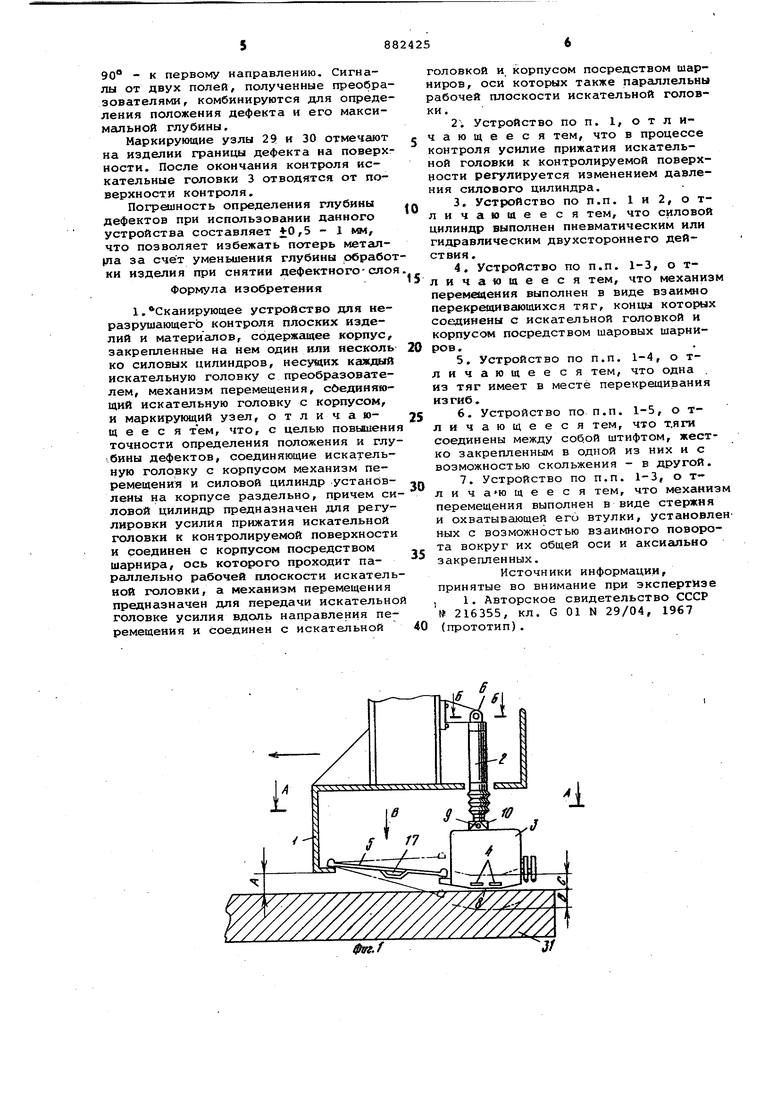

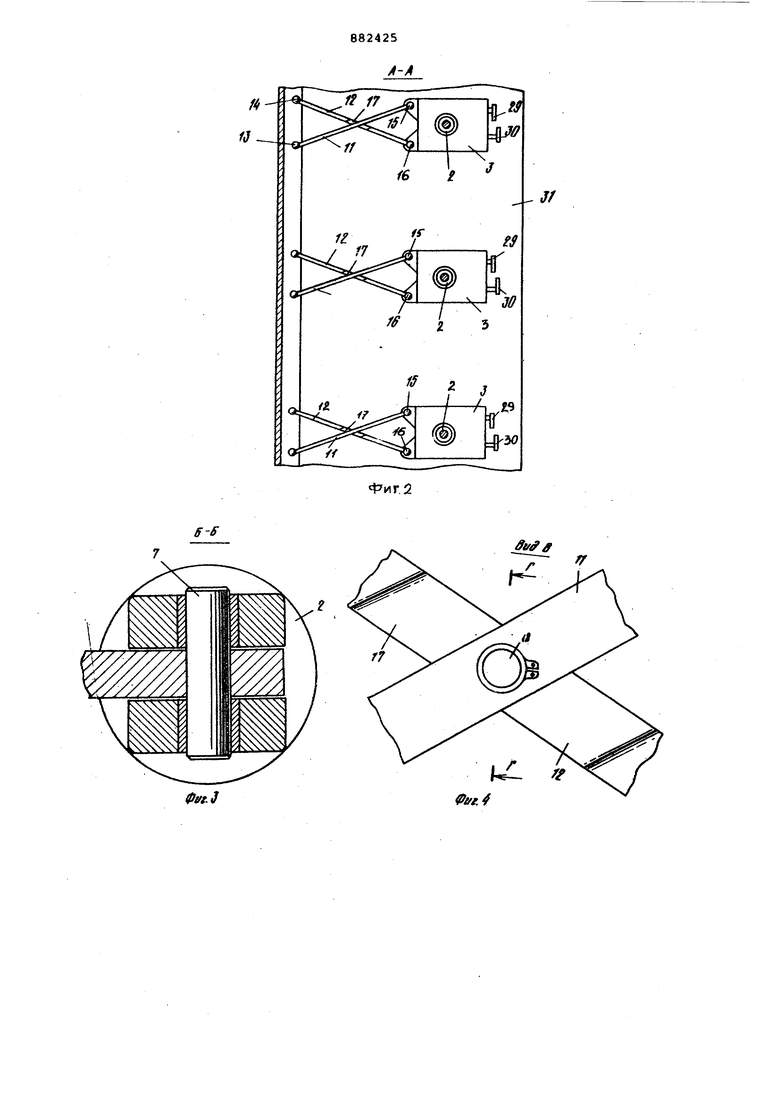

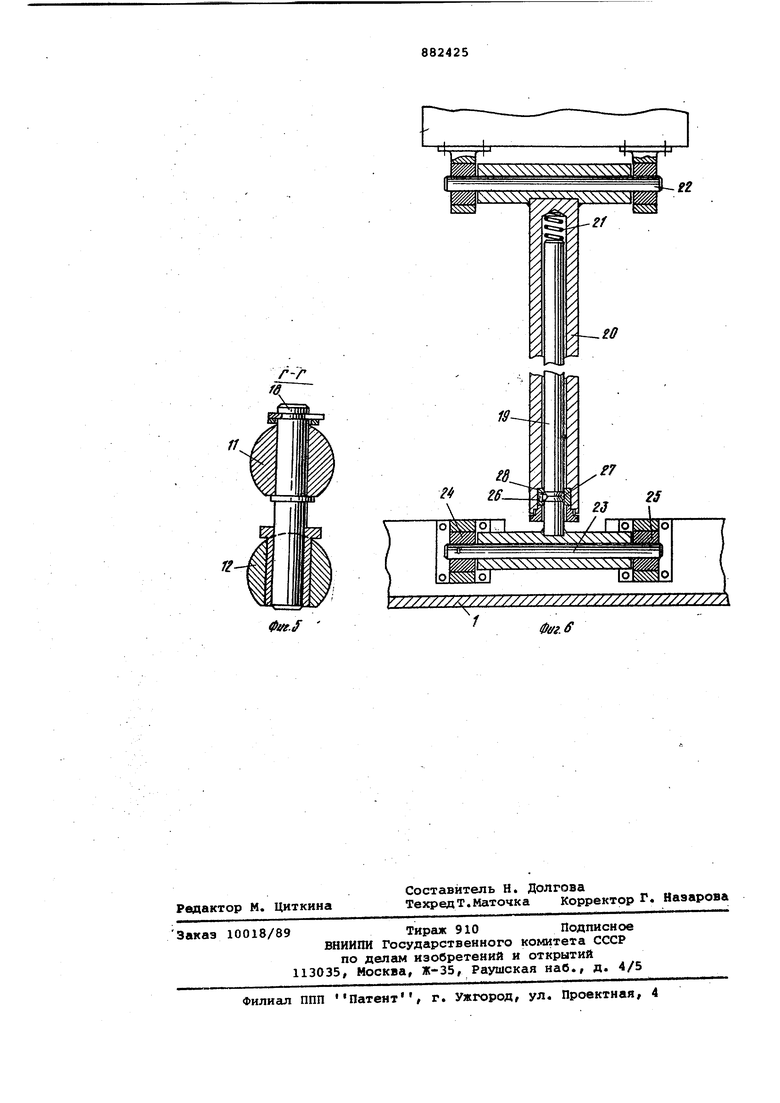

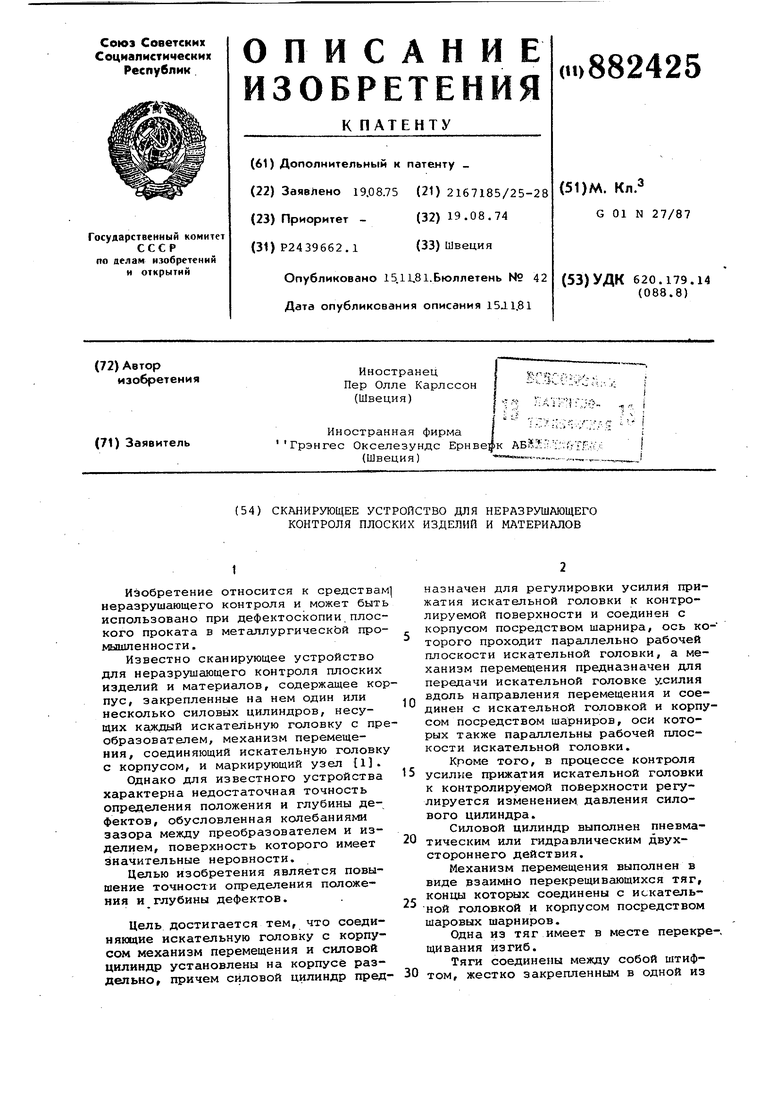

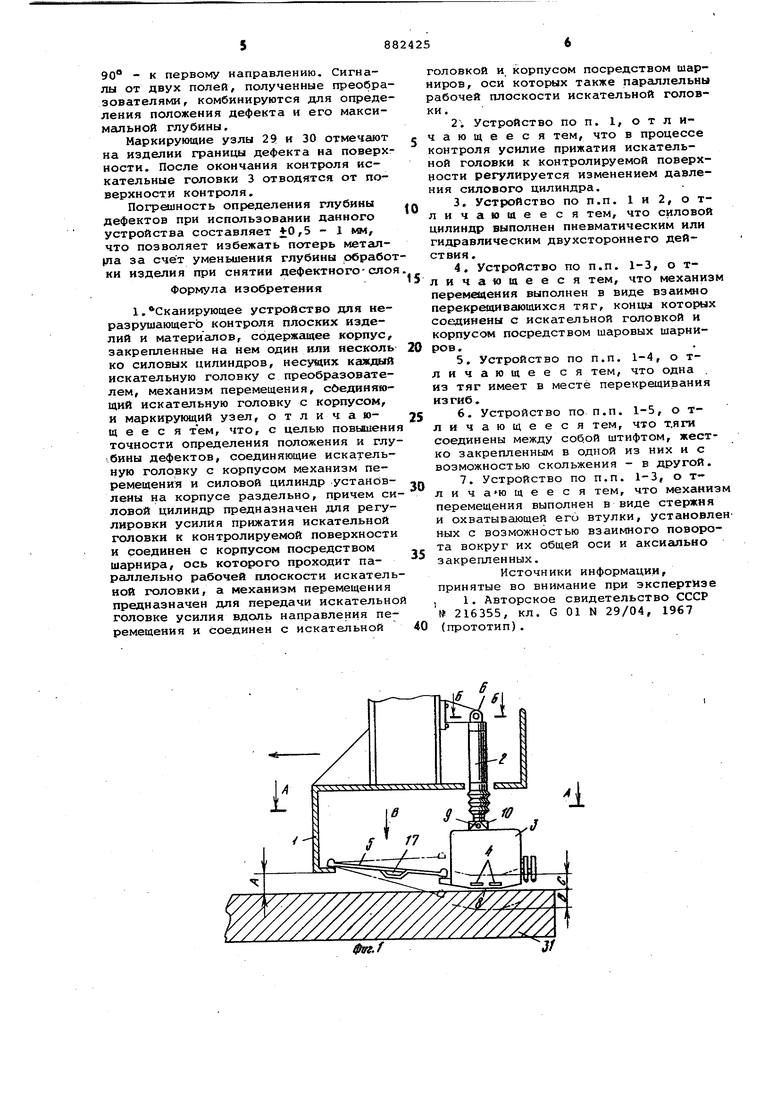

На фиг. 1 представлена одна из искательных головок, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, креплние силового цилиндра к корпусу; на фиг. 4 - вид В на фиг. 1, вариант выполнения узла соединения перекрещивающихся тяг; на Фиг. 5 - разрез Г-Г на фиг. 4f на фиг. б - вариант выполнения механизма перемещения.

Сканируяхцее устройство для неразрушающего контроля плоских изделий и материалов содержит корпус 1, -закрепленные на нем один или несколько гидравлических или пневматических силовых цилиндров 2 двухстороннего действия, каждый из KOTOJ«X несет искательную головку 3 с электроиндукТНВНЫФ4 преобразователем 4 и механизм 5 перемещения искательной головки. Каждый силовой цилиндр 2 соединен с корпусом посредством шарнира б, ось 7 которого параллельна рабочей поверхности 8 искательной головки. Аналогичной шарнирной осью 9 конец штока 10 силового цилиндра 2 соединен с искательной головкой 3.

Искательные головки 3 крепятся по одной линии на корпусе i с шагом, определяемым возможностями установленных в них преобразователей 4, в качестве которых могут быть использованы включенные по дифференциальной схеме феррозонды, магниточувствительные полупроводники, катушки индуктивности или вихретоковые преобразователи. Благодаря шарнирному креплению силового цилиндра к корпусу и искательной головки к штоку цилиндра искательная головка имеет возможность поворота вокруг оси силового цилиндра и оси, совпадающей с направлением перемещения.

Поскольку собственный вес искатель ных головок и усилие прижима их к контролируемой поверхности могут оказать существенное влияние на трение скольжения, силовой цилиндр балансирует вес искательной головки, так, чтобы она прижималась с определенным усилием к поверхности контроля, при этом рабочая поверхность 8 искательной головки выполняется из износостойкого материала.

Для повьииения стабильности траекторий искательных головок 3 в процессе контроля целесообразно механизм 5 перемещения выполнять в виде взаимно перекрещивающихся тяг 11 и 12, соединяющих искательную головку с корпусом посредством шаровых шарниров 13-16. Тяга 12 в месте перекрещиваНИН имеет изгиб 17, что предотвращает заклинивание механизма 5 перемещения. Тяги 11 и 12 соединены между собой штифтом 18, закрепленным в одной из них. Нежестко,а в другой, 12, с возможностью скольжения. Это устраняет значительное изменение угла между тягами и тем самым исключает боковые отклонения искательных головок от напряжения перемещения.

С тем же эффектом может быть использован второй вариант однотягового выполнения механизма 5 перемещени Он выполняется (фиг. 6) в виде стержня 19 и охватывающей его втулки 20, подпружиненных относительно друг друга вдоль их общей оси пружиной 21, что и обеспечивает возможность их взаимного поворота..Втулка 20 шарнирной осью 22 соединена с искательной головкой 3, а стержень 19 шарнирной осью 23, цапфы которой размещены в подшипниках 24 и 25, закреплен на корпусе 1. Эффективная длина тяги, состоящей из стержня 19 и втулки 20, остается постоянной благодаря тому, что они аксиально закреплены друг относительно друга винтом 26, фиксирующим на стержне 19, выполненным с кольцевой V-образной проточкой 27, кольцо 28, которое имеет возможность поворота относительно своей оси.

Оба варианта выполнения механизма 5 перемещения обеспечивают возможность поворота искательной головки относительно оси, совпадающей с направлением перемещения.

Кроме того, преобразователи 4 установлены в искательной головке 3 с возможностью возвратно-поступательного перемещения в направлении перпендикуляра к ее рабочей поверхности 8.

Все это позволяет преобразователя следить за всеми неровностями контролируемой поверхности в постоянном контакте с ней.

На каждой искательной головке 3 установлено по два маркирукяцих узла 29 и 30. Для обеспечения возможности регулировки положения искательных, головок 3 относительно изделия 31 консольная часть корпуса 1, на которой установлен ряд головок, имеет механизм перемещения (не показан).

Устройство работает следуиицим образом.

Рабочей поверхностью 8 искательные головки 3 устанавливаются на поверхность изделия 31. Силовым цилиндром 2 регулируется усилие прижатия искательной головки 3 к поверхности изделия 31, после чего включается механизм перемещения устройства в направлении, указанном стрелкой на фиг. 1.

При этом намагничивающее устройство (не показано) обеспечивает намагничивание изделия под углом 45 к направлению перемещения и под углом 90° к первому направлению. Сигналы от двух полей, полученные npeoCSpaзователями, комбинируются для определения положения дефекта и его максимгшьной глубины. Маркирующие узлы 29 и 30 отмечают на изделии границы дефекта на поверхг ности. После окончания контроля искательные головки 3 отводятся от поверхности контроля. Погрешность определения глубины дефектов при использовании данного устройства составляет 0,5 - 1 мм, что позволяет избежать потерь метал(ла за счёт уменьшения глубины .обрабо ки изделия при снятии дефектного-ело Формула изобретения 1.Сканирую1цее устройство для неразрушающего контроля плоских изделий и материалов, содержащее корпус, закрепленные на нем один или несколь ко силовых цилиндров, несущих каждый искательную головку с преобразователем, механизм перемещения, сбединяющий искательную головку с корпусом, и маркирующий узел, отличающееся тем, что, с целью повьоиени точности определения положения и глу :бины дефектов, соединяющие искательную головку с корпусом механизм перемещения и силовой цилиндр установлены на корпусе раздельно, причем си ловой цилиндр предназначен для регулировки усилия прижатия искательной головки к контролируемой поверхности и соединен с корпусом посредством шарнира, ось которого проходит параллельно рабочей плоскости искатель ной головки, а механизм перемещения предназначен для передачи искательно головке усилия вдоль направления перемещения и соединен с искательной головкой и. корпусом посредством шар ниров, оси которых также параллельны рабочей плоскости искательной головки . 2i Устройство по п. 1, отличающееся тем, что в процессе контроля усилие прижатия искательной головки к контролируемой поверхности регулируется изменением давления силового цилиндра. 3.Устройство по п.п. 1 и 2, отличающееся тем, что силовой цилиндр выполнен пневматическим или гидравлическим двухстороннего действия. 4.Устройство по п.п. 1-3, о тличающееся тем, что механизм перемещения выполнен в виде взаимно перекрещивающихся тяг, концы KOTOF JX со«ухинены с искательной головкой и корпусом посредством шаровых шарниров . 5.Устройство по п.п. 1-4, о тличающееся тем, что одна . из тяг имеет в месте перекрещивания изгиб. 6.Устройство по п.п. 1-5, о тличающееся тем, что т.яги соединены между соб.ой штифтом, жестко закрепленным в одной из них и с возможностью скольжения - в другой. 7.Устройство по п.п. 1-3, о тлича ю1дееся тем, что механизм перемещения выполнен в виде стержня и охватывающей его втулки, установлен ных с возможностью взаимного поворота вокруг их общей оси и аксиально закрепленных. Источники информации, принятые во внимание при экспертизе , 1. Авторское свидетельство СССР № 216355, кл. G 01 N 29/04, 1967 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок-полуавтомат четырехстороннего закругления ребер деревянных корпусов | 1984 |

|

SU1255434A1 |

| Устройство для фиксации рам | 1987 |

|

SU1433722A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| ТЕЛЕЖКА-НОСИТЕЛЬ | 2005 |

|

RU2309077C2 |

| Устройство для ультразвукового контроля сварных швов труб | 1984 |

|

SU1165979A1 |

| Измерительный модуль дефектоскопа и его следящее шасси | 2022 |

|

RU2778492C1 |

| Сканирующее устройство для ультразвукового контроля | 1981 |

|

SU1004868A1 |

| Установка для дефектоскопического сканирования | 2022 |

|

RU2782309C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ | 2019 |

|

RU2721480C1 |

| КЛЕПАЛЬНАЯ УСТАНОВКА | 1999 |

|

RU2150345C1 |

r-r

И

0IK.f

Фаг.

Авторы

Даты

1981-11-15—Публикация

1975-08-19—Подача