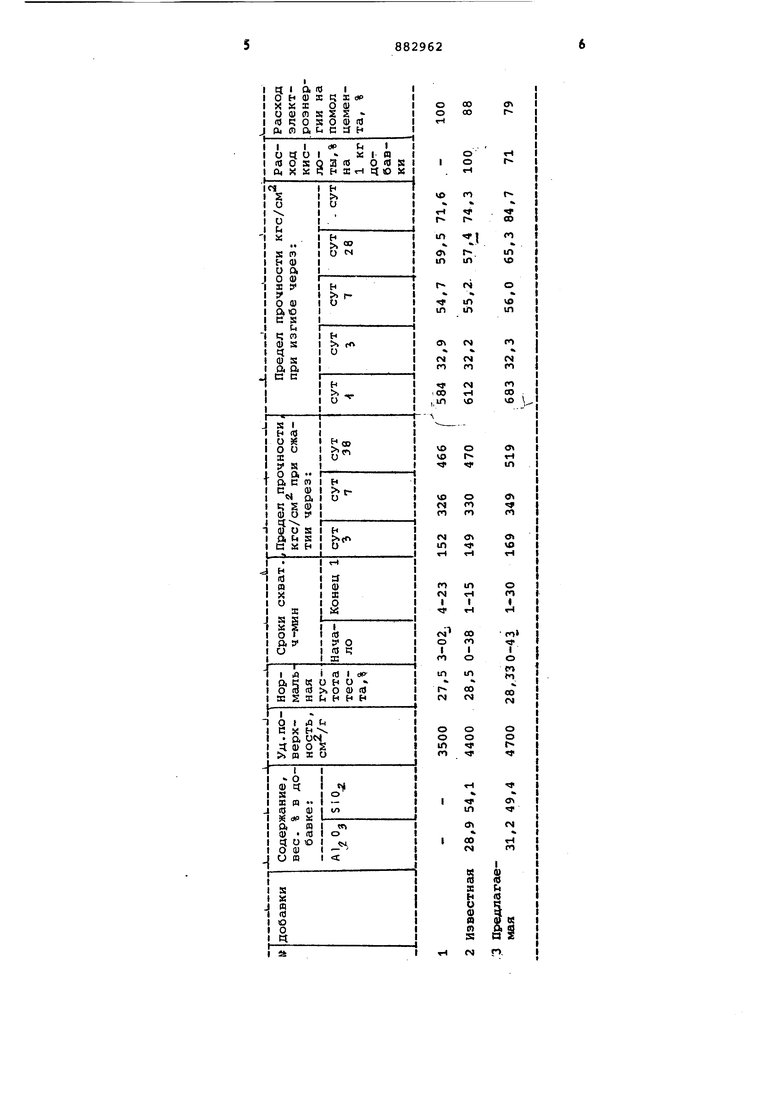

Изобретение относится к производству вяжущих материсшов, в частности добавок к цементу, повышающих его прочность и регулирукяцих другие стро тельно-технические свойства. Известен способ получения добавки ,к цемент ,состоящий в сульфатировании 1глиноземсодержа1цего сырья кипящей кон центрированной серной кислотой fl3Недостатки этого способа - большо расход весьма дефицитной серной кислоты, а также наличие в добавке при меси свободной серной кислоты, что существенно ухудшает условия работы оборудования и обслуживашзщего персонала при введении добавки в цемент или бетонную смесь. Кроме того, значительные затраты энергии расходуются на сгущение сульфатной массы, образующейся в результате сульфатирования. Наиболее близким по технической сущности к предлагаемому изобретению является способ получения добавки к цементу из глиноземсодержащего материала путем приготовления суспензии с серной кислотой и термообработки 2. Недостаток данного способа - боль шой расход дефицитной серной кислоты и невысокая прочность цемента. Цель изобретения - повышение прочности цемента и экономичности способа. Эта цель достигается тем, что в способе получения добавки к цементу из глиноземсодержащего материала путем приготовления суспензии с серной кислотой и термообработки, дополнительно готовят суспензию глиноземсодержащего материала с водой, а cyc-v пензию с серной кислотой при термообработке перемешивают, затем обе суспензии смешивают при соотношении твердых фаз от 1:5 до 1:20, гранулируют при 120-130с и термообрабатывают при 500-800с. Кроме того, суспензию с серной кислотой готовят при содержании последней в 1,5-2,5 раза большем стехиометрического, причем соотношение жидкое: твердое составляет 2,5-4, суспензию с водой готовят при соотношении жидкое: твердое 0,4-0,95 в присутствии поверхностно-активного вещества. Для приготовления суспензии глиноземсодержа1цего материала с серной кислотой берут кислоту концентрации от 50 до 75% при любых примесях, до пустимых с санитарной точки зрения. поскольку примеси не влияют на ход процесса получения добавки. Нагревание суспензии с серной кислотой до кипения происходит, отчасти за счет экзотермической реакции взаимодействия глиноземсодержащего материала с серной кислотой,а отчасти в результате дополнительных затрат топлива. Чтобы их сократить, для подогрева этой суспензии можно применять отходящие газы печей грануляционного спекания и обжига грану добавки, или вести подогрев суспензи в форкамерах указанных печей. Форкам ры, как известно, применяют для разбавления газов, полученных при сжига нии высококалорийного топлива, допол нительным количеством воздуха, чтобы получить температуру 120-300°С при грануляционном спекании или 500-800° при последующем обжиге гранул. Предварительное смешивание обеих суспензий может быть осуществлено в щнеков.ом устройстве, а грануляционно спекание и обжиг гранул могут быть проведены в одном печном агрегате, например вращающейся печи .с форкаме- рой. В эхом случае обе сусдензии сме шивают перед подачей в печь, их взаи модействие начинается в.шнековом уст ройстве, которым полученную реакцион ную смесь непрерывно подают в холодную зону вращающейся печи. Здесь реакционная смесь нагревается до кипения кислоты, после чего при дальнейшем повышении температуры происходит грануляционное спекание, а затем обжиг образовавшихся гранул. Пример. Глиноземсодержащий материал, например каолин, обрабатывают 75-ной серной кислотой в количестве 50% от стехиометрического и требуемого при температуре кипения (lOO-lOS C) . Происходит взаимодействие каолинита с серной кислотой с образованием сернокислого алюминия ,по реации А120з 2SiC2. 2Н20 + ЗН2.30д А12(50д)з + 2Si02+ К полученной массе добавляют водную суспензию каолинита или глины из рас чета, чтобы не менее 10% глинозема н ходилось в виде сернокислого алюминия и пульпа имела влажность 47%. Затем пульпа подвергается грануляционному спеканию при 120-22ос и последующему обжигу гранул при 56.0580 С в аппаратах кипящего слоя. При этом не провзаимодействовавщий с серной кислотой каолинит разлагается, образуя сульфатоактивированный метакаолинит, а оставшийся-свободным активный кремнезем дополнительно активизируется сульфатными газами. Полученные гранулы представляют собой готовую добавку к цементу, состоящую из сернокислого алюминия и метакаолинита, сульфатноактивированного свободного кремнезема. Добавка вводится в состав цемента при помоле. Применение ее в составе цемента позволяет „ повысить его прочность на 100 кгс/см и более, что в случае портландцемента марки 600 позволяет получить высокопрочный цемент с активностью около 700-800 кгс/см и придать цементу способность затвердевать при пониженных положительных и отрицательных темпера- / турах (до -10 С), а также повышенную водонепроницаемость и морозостойкость. П р и м е р 2. Глиноземсодержащий материал каолин в количестве 1 кг смешивают с 3,2 кг 60%-ного раствора серной кислоты и выщелачивают при температуре кипения в течение одного часа при одновре енном перемешивании мешалкой. Затем добавляют суспензию из 19 кг сухого каолина и 16,8 кг воды с 0,1% технических лигносульфонатов для получения реакционной смеси влажностью 52%. Смесь подвергают грануляционному спеканию при 220°С и затем обжигу при . При этом образуется 18,8 кг добавки, характеризующейся следующим химическим составом, вес. %: AUOg 31,4 Si 0. 49,4; 503 9,2; И Другие примеси в небольших количествах. Эта добавка была введена в состав цемента. Результаты испытаний высокопрочного цемента f85% клинкераД0% добавки и 5% гипса приведены в таблице. Введение добавки, приги-говленнои предлагаемым способом, повьашает активность цемента, снижает расход кислоты и электроэнергии на помол цемента с добавкой.

оо оо

У

о о

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения добавки к цементу | 1982 |

|

SU1057456A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА АЛЮЛ\ИНИЯ | 1972 |

|

SU326852A1 |

| Шихта для получения синтетического муллита | 1980 |

|

SU927784A1 |

| Сырьевая смесь для получения добавки к цементу | 1990 |

|

SU1723063A1 |

| Сырьевая смесь для получения портландцементного клинклера | 1985 |

|

SU1265169A1 |

| КОМПОЗИЦИОННАЯ ПОРИСТАЯ ПОДЛОЖКА ДЛЯ ОКСИДНО-КЕРАМИЧЕСКИХ МЕМБРАН И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2007 |

|

RU2349373C1 |

| Способ получения сернокислого алюминия | 1974 |

|

SU524772A1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2010 |

|

RU2452704C2 |

| Способ изготовления легкого заполнителя | 1985 |

|

SU1308591A1 |

го

ч

со о

г

tl

г ш

1Л VO

ш in

VO

t in

in

го

t

N

N

m s

го 00

гН VO

VO

о

О

1

о

о

Г1

«

fo

го

л

СП V)

« гН

о

1Л

fO

I

«

en

оо

го

,

I

о

о

tn м

ш

00 с

со «м

о

о

о г

о ч««

Формула изобретения

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-23—Публикация

1980-02-27—Подача