Изобретение относится к керамическому производству и может быть использовано в литейном, химическом и других производствах. Известна шихта Г11 для получения синтетического муллита, которая сос тоит из плавленного каолина, содержащего М(0у тон кодисперсной технической окиси алюминия (зерна крупностью : 55 мк) и (от веса исходной массы) минерализаторов в виде смеси не менее двух солей, таких как фтористый и хлористый алюминий, фосфат или ванадат алюминия или сернокислый алюминий, а также 1-2 перечисленных солей аммония. Полученный синтетический муллит содержит, Al( TiOn 68-77, FerjOoi l ,5, муллит 70-80. Недостатками шихты являются испо зование .дефицитного и дорогостоящего сырья - окиси алюминия, высокое содержание окислов железа в конечном продукте, а также значительные экономические затраты на плавление каолина и на помол сырьевой смеси. Все это приводит к усложнению техно: логии и удорожанию конечного продукта . Наиболее близкой к изобретению является шихта получения синтетического муллита, содержащая плавленный зольный концентрат, гидротермически обработанные шлаки алюминиевого производства и минерализатор, в качестве которого может быть использован ванадат алюминия, при следующем соотношении указанных компонентов, вес.: Зольный концентрат З,3-,1 Шлаки алюминиевого производства ,7 Минерализатор2 - k Недостатками известной шихты являются необходимость гранулирования непластичного материала (зол ТЭС), использование дорогостоящей алюмофосфатной связки, значительные энергетические затраты на получение золь ного концентрата плавлением, необходимость использования дополнительного оборудования для получения золь ного концентрата. Все это усложняет технологический процесс и приводят к удорожанию конечного продукта. Цель изобретения - повышение плот ности, прочности и температуры дефор мации под нагрузкой при одновременном снижении энергетических затрат. Поставленная цель достигается тем что шихта, включающая глиноземсодержащий компонент и ванадат алюминия, в качестве глиноземсодержащего компонента содержит обработанный хлоридом металла отработанный катализатор нефтехимического производства и дополнительно каолин при следующем соотношений компонентов, мас.%: Обработанный хлоридом. металла отработанный катализатор нефтехимического производства Ванадат алюминия Каолин . Отработанный катализатор нефтехимического производства представляет собой тонкодисперсный порошок зеленого цвета с высокой удельной поверх ностью (20-30 ) и характеризуетс следующим химическим составом, мас.% SiO 8-8,8; А1,10з73,,55; Ре,10,,до 0,80; FeO до 1,24j j1 3 ,6 15,23; СаО 0,35-1.51, МдО до 1,20-, KqO Na,0 0,08-1 ,11. Для получения синтетического муллита из шихты предлагаемого состава отработанный катализатор нефтехимического производства обрабатывают хлоридом металла, например NaCl, MgCIn, А1СЦ,с последующей сушкой смеси, чтобы избавиться от примесей железа, так как они ухудшают физикотехнические свойства получаемого про дукта. Высокая удельная поверхность отработанного катализатора нефтехимического производства обеспечивает вы сокую реакционную способность шихты, ускорение процессов образования муллита, что приводит к образованию мелкокристаллической структуры готовых изделий, а значит к повышению .их плотности и прочности при сжатии. В процессе, обжига при 1580-1б50 С .,, содержащиеся в отработанном катализаторе нефтехимическо го производства, вступают во взаимодействие с каолином с образованием твердых растворов муллита и корунда, которые улучшают физико-технические свойства (увеличивают плотность и прочность при сжатии)получаемых изделий. Содержание в составе шихты минерализатора ванадат алюминия ускоряет синтез муллита за счет подготовки в жидкой фазе групп fSI04 , AtO.jT ГАЮ в соотношениях, приближающих их содержание в муллите. Они также изменяют размеры и удельную поверхность кристаллов муллита. Количество обработанного хлоридом металла отработанного катализатора нефтехимического производства менее 7 недостаточно для синтеза, так как снижается содержание А1пОпи создается избыток кремнезема, что ухудшает физико-тгхнические показатели конечного продукта. Содержание обработанного хлоридом металла отработанного катализатора нефтехимического производства более 78% приводит к увеличению содержания что повышает образование корунда при снижении муллита в готовом продукте. Содержание каолина 19 приводит к преобладанию твердого корундового раствора в готовом изделии. Содержание каолина более 231 обусг лавливает появление кристаллических побочных новообразований с выделением кварца, что снижает физико-технические свойства получаемого продукта. Уменьшение количества минерализа- . тора в шихте 1 2% приводит к снижению скорости синтеза муллита. Увеличение содержания минерализатора k% приводит к образованию побочных низкотемпературных соединений. Для получения синтетического муллита в промышленных условиях предварительно обработанный хлоридом металла отработанный катализатор нефтехимического производства в виде суспензии смешивают с суспензией каолина, после чего полученную смесь высушивают при помощи распылительных сушилок до остаточной влажности не более 2,5%. Из распылительной сушки полу-: ченный порошок с размером зерен Q,k0,7 мм поступает на прессование изделий, которые затем поступают на обжиг с последующим охлаждением в отключенной обжиговой печи.

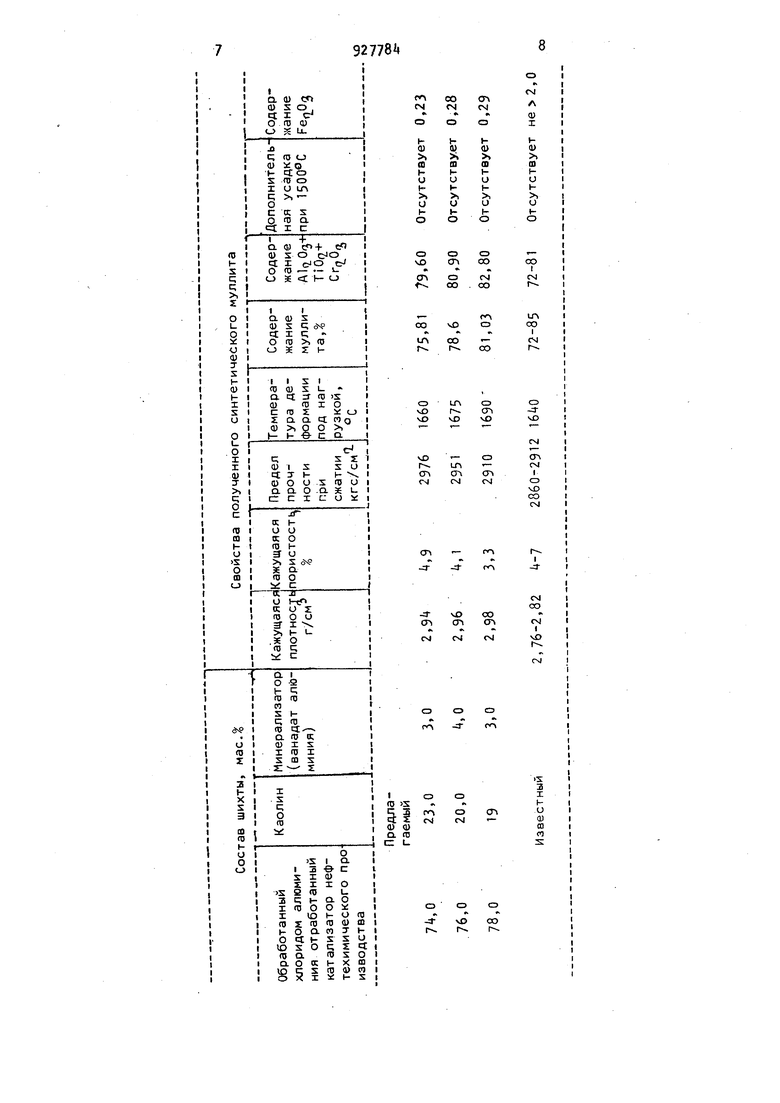

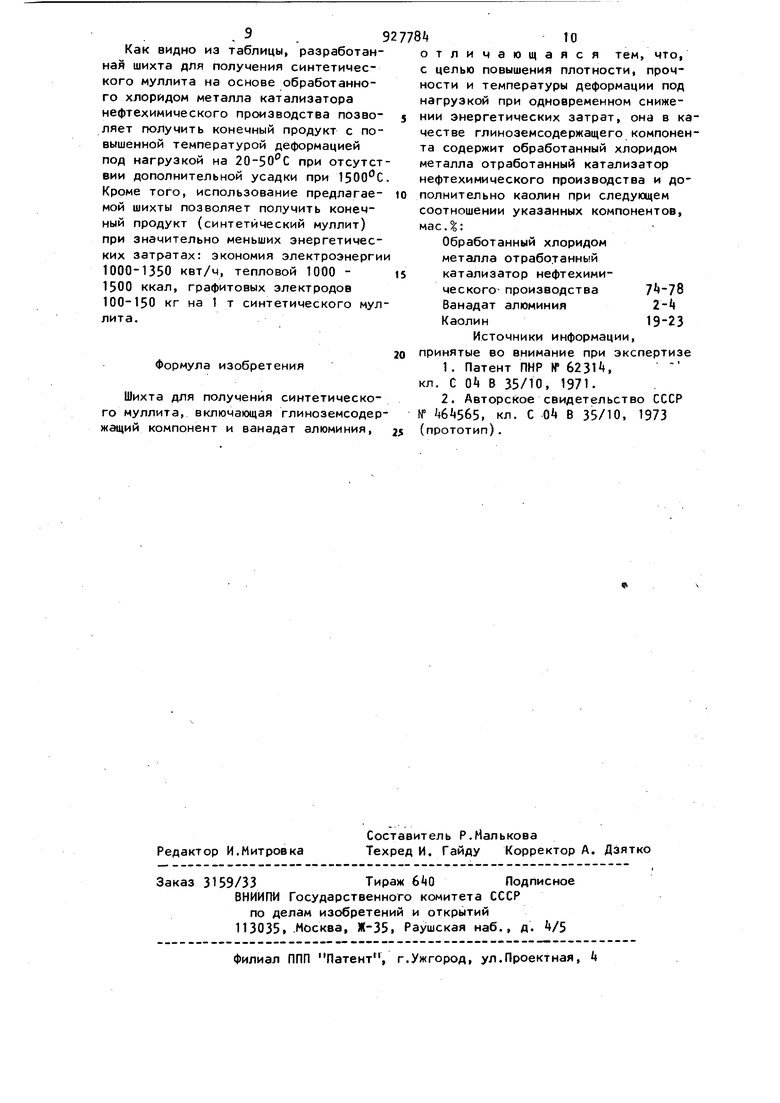

Для получения синтетического муллита готовят три шихты с различным соотношением компонентов. Из отработанного катализатора нефтехимического производства и каолина готовят водные суспензии, затем суспензию отработанного катализатора обрабатывают хлоридом алюминия, а затем смешивают с суспензией каолина. Полученную смесь перемешивают в пропеллерной мешалке и сушат в электрической печи до остаточной влажности не

более 2,5%. Высушенную смесь протирают через сито 0,63 мк совместно с добавленным алюминием. Из полученной таким образом шихты прессуют под давлением 500 кгс/см образцы в виде дисков диаметром 1б мм и толщиной 3 мм, которые после суточного выдерживания в эксикаторе, обжигают в электрической печи при с последующим охлаждением в отключенной печи.

Состав шихт и физико-механические показатели синтетического муллита указаны в таблице.

О СП

о 00

оо I

CSI

см

о оо

t

оо

ir

со сз

чО

00 I CM

СО

r

оо

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения синтетического муллита | 1973 |

|

SU464565A1 |

| КАТАЛИЗАТОР ГИДРОКРЕКИНГА, КОТОРЫЙ ВКЛЮЧАЕТ ОБРАЗОВАННЫЙ IN SITU Y-ФОЖАЗИТ, И ПРОЦЕСС ГИДРОКРЕКИНГА | 2007 |

|

RU2435643C2 |

| Способ получения проппанта и проппант | 2021 |

|

RU2784663C1 |

| ПРОППАНТ И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2016 |

|

RU2619603C1 |

| АЛЮМОКРЕМНИЕВАЯ ШИХТА ДЛЯ ПРОИЗВОДСТВА ГРАНУЛ | 1998 |

|

RU2140875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОВЕСНЫХ ВЫСОКОПРОЧНЫХ КЕРАМИЧЕСКИХ ПРОПАНТОВ | 2002 |

|

RU2203248C1 |

| МЕЗОПОРИСТЫЕ КАТАЛИЗАТОРЫ ЖИДКОСТНОГО КАТАЛИТИЧЕСКОГО КРЕКИНГА С ОТЛИЧНОЙ ПРОЧНОСТЬЮ НА ИСТИРАНИЕ | 2014 |

|

RU2680081C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШАМОТА, ИСПОЛЬЗУЕМОГО В КАЧЕСТВЕ РАСКЛИНИВАЮЩЕГО АГЕНТА | 2001 |

|

RU2191169C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2267010C1 |

| Синтетический шлак для внепечной обработки хромсодержащих сталей | 1982 |

|

SU1101454A1 |

C5

ил

о

СП

r

Г-, vO

D VD

CM

ri

CM

LA СП CSI

СП см

СЭ 40 C5D CM

r-

Jгл

CM

OO

VX)

оо

s

Ovl

сг

сг

I

vO

см

t

о

о -a-

СП

s

3

X

t- o

стл

О)

to n

чО

оо

1

г--. . 9 Как видно из таблицы, разработанная шихта для получения синтетического муллита на основе обработанного хлоридом металла катализатора нефтехимического производства позволяет получить конечный продукт с повышенной температурой деформацией под нагрузкой на 20-50 0 при отсутст вии дополнительной усадки при Кроме того, использование предлагаемой шихты позволяет получить конечный продукт (синтетический муллит) при значительно меньших энергетических затратах: экономия электроэнерги 1000-1350 КВТ/Ч, тепловой 1000 1500 ккал, графитовых электродов 100-150 кг на 1 т синтетического мул лита. Формула изобретения Шихта для получения синтетического муллита, включающая глиноземсодер жащий компонент и ванадат алюминия, отличающаяся тем, что, с целью повышения плотности, прочности и температуры деформации под нагрузкой при одновременном снижении энергетических затрат, она в качестве глиноземсодержащего компонента содержит обработанный хлоридом металла отработанный катализатор нефтехимического производства и дополнительно каолин при следующем соотношении указанных компонентов, масД: Обработанный хлоридом металла отработанный катализатор нефтехимического- производства Ванадат алюминия 2Каолин19-23Источники информации, принятые во внимание при экспертизе 1.Патент ПНР № 6231, кл. С Ok В 35/10, 1971. 2.Авторское свидетельство СССР № , кл. С 0 В 35/10, 1973 (прототип).

Авторы

Даты

1982-05-15—Публикация

1980-09-30—Подача