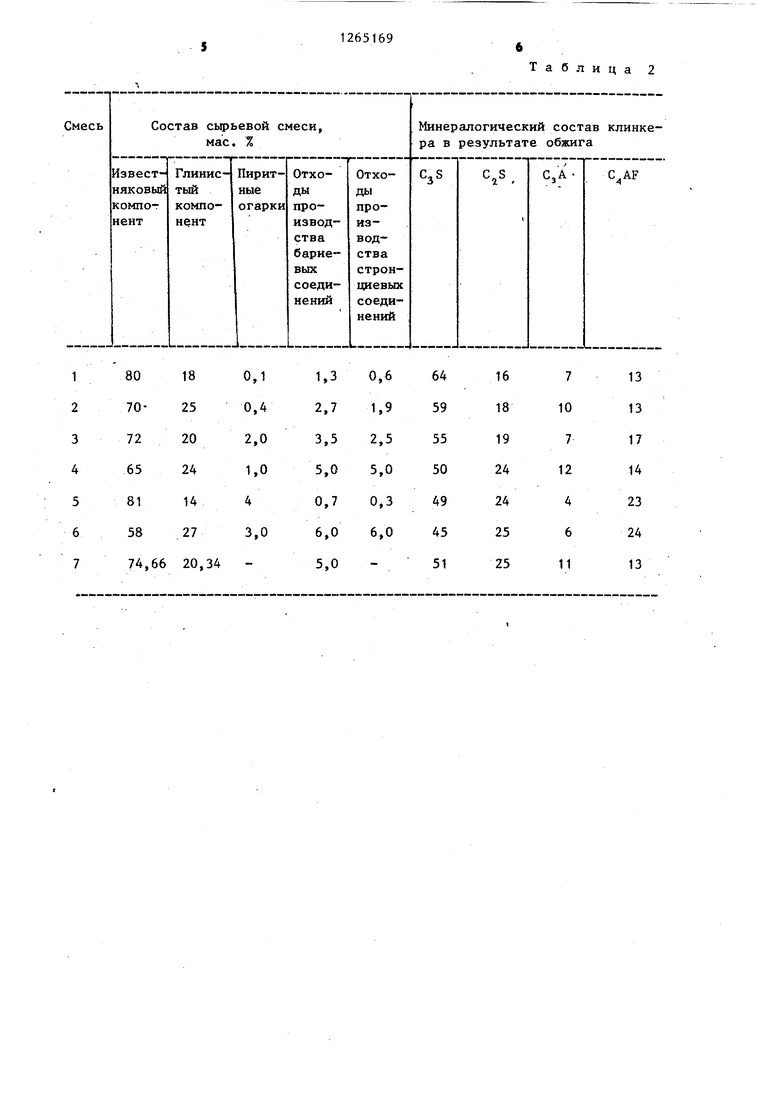

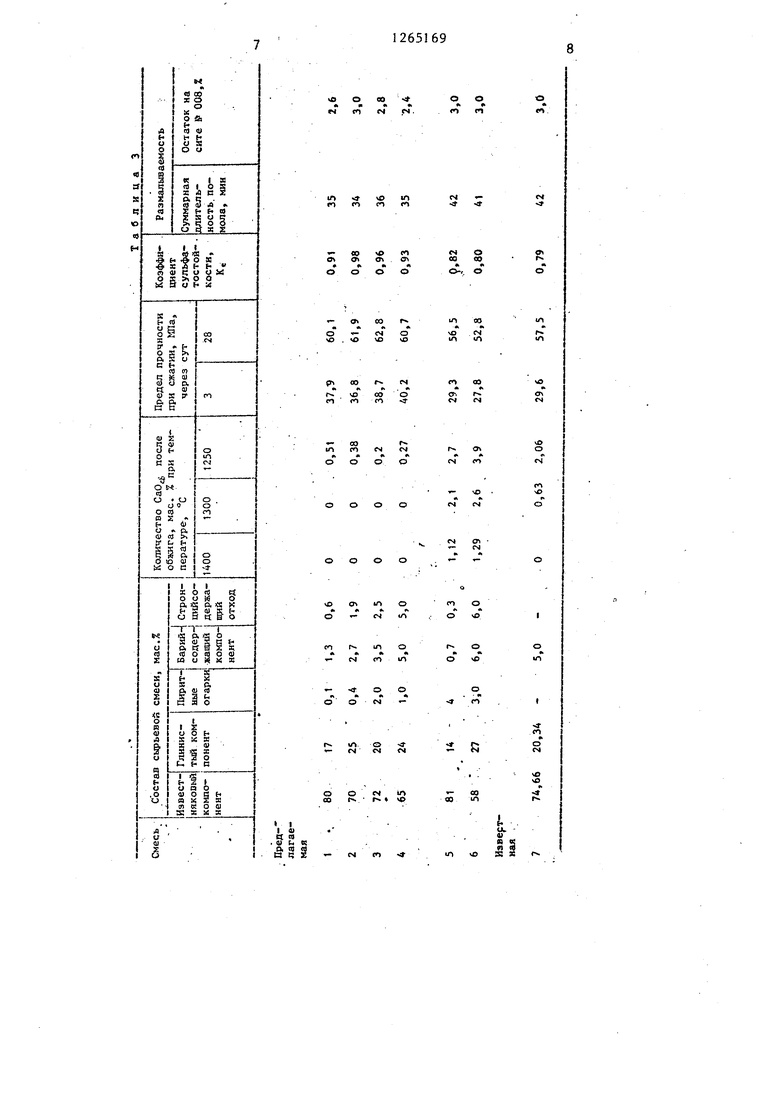

Изобретение относится к производству вяжущих материалов, а именно к составам сьфьевых смесей для производства портландцементногоклинкера и может быть использовано в цементной промьшшенности. Целью изобретения является снижение температуры клинкерообразования повышение прочности и сулбфатостойкости цемента. Пример. Сырьевые смеси готовят на базе технологических проб сырья Краматорского цементного заво да. Помол сырьевых компонентов осуществляют в шаровой мельнице периодического действия диаметром 1000 мм и длиной 600 мм пуьем мокро го совместного измельчения исходных сырьевых материалов, взятых в рас4etHOM соотношении до остатка на сите № 008 - 6-8%. Химический состав сырьевых компонентов представлен в табл. 1. Отход производства стронциевых соединений углекислых или сернокислы может вводиться в состав сьфьевых бмесей путем совместного смешения добавки с отходом производства барие вых соединений, а также путем раздельного введения добавок отходов стронциевых и бариевых соединений. Составы сьфьевых смесей представ лены в табл. 2. Перед обжигом приготовленный шлам обезвоживают, измельчают и подают на обжиг во вращающуюся печь размером 0,4x0,55x7,0 м. Материал подают в печь в количестве 10-12 кг/ч. Скорость вращения печи при обжиге составляет 1,0-1,2 об/мин, температура отходящих газов составляет 600-750С. Обжиги сьфьевых смесей проводят при температуре в зоне спекания 1250-1450 0. Контроль обжига проводят по содержанию свободной СаО. Полученные клинкера измельчают в шаровой мельнице с добавкой 4% гипса до удельной поверхности 3000 см2/г. . 14инералогический состав полученных цементных клинкеров представлен в табл. 2. Полученные цементы подвергают физико-механическим испытаниям. Результаты физико-механических испытаний цементов приведены в табл.3. Введение отхода производства стронциевых соединений и пиритных огарок в состав сьфьевой смеси позволяет, снизить температуру клинкерообразования до 1250°С, повысить активность клинкера до 601-628 кгс/см. Следует отметить, что полученные на основе сьфьевой смеси клинкера характеризуются более коротким временем помола, а цементы - повышенной сульфатостойкостью.

v

А

О

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU950692A1 |

| Сырьевая смесь для получения цементного клинкера | 1981 |

|

SU937392A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165659A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975630A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1978 |

|

SU729157A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1984 |

|

SU1165658A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 2008 |

|

RU2358929C1 |

| Способ получения портландцементногоКлиНКЕРА | 1979 |

|

SU833681A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1999 |

|

RU2162450C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1982 |

|

SU1031933A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНВД 110РТЛАР1ДЦЕМЕНТНОГО ЮШНКЕРА, включающая известняковый, глинистый и барийсодержардий компоненты, о т л и чающаяся тем, что, с целью снижения температуры клинкерообразования, повышения прочности и сульфатостойкости цемента, она дополнительно содержит стронцийсодер- жащий отход производства углекислого или сернокислого стронция и пиритные огарки при следующем соотношении компонентов, мае. %: Глинистьй 17-25 компонент Барийсодержа1,3-5,0 щий компонент Стронцийсодержащий отход i производства сл углекислого или сернокислого 0,6-5,0 стронция 0,1-2,0 Пиритные огарки Известняковый Остальное компонент

о

о ш

СЧго о

CN

ш Ш

о ш

СП со

о

CTN ОЧ со

оэ

N СМ со

о см

41

СП

ш

ел

см

ON

in

CM

Таблица 2

| Кравченко И.В | |||

| и др | |||

| Технология и свойства цементов | |||

| - М., 1967, с | |||

| ВОДЯНАЯ ТУРБИНА | 1922 |

|

SU462A1 |

| Сырьевая смесь для производства цементного клинкера | 1975 |

|

SU547412A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-23—Публикация

1985-01-08—Подача