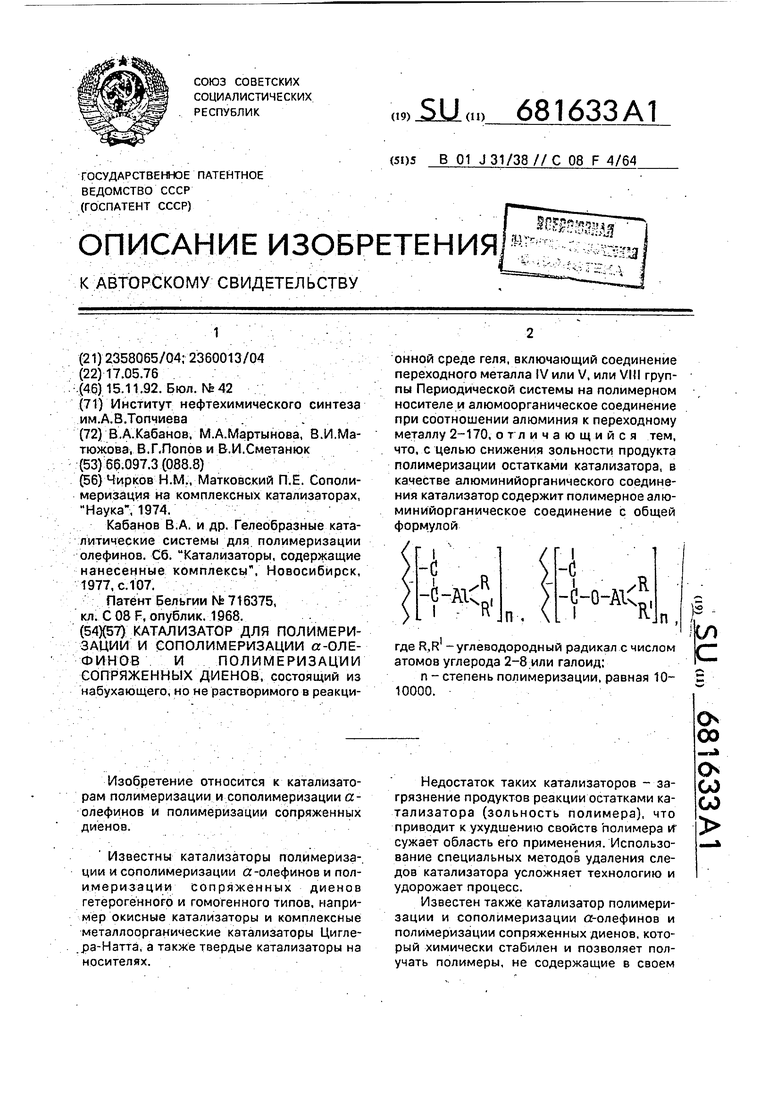

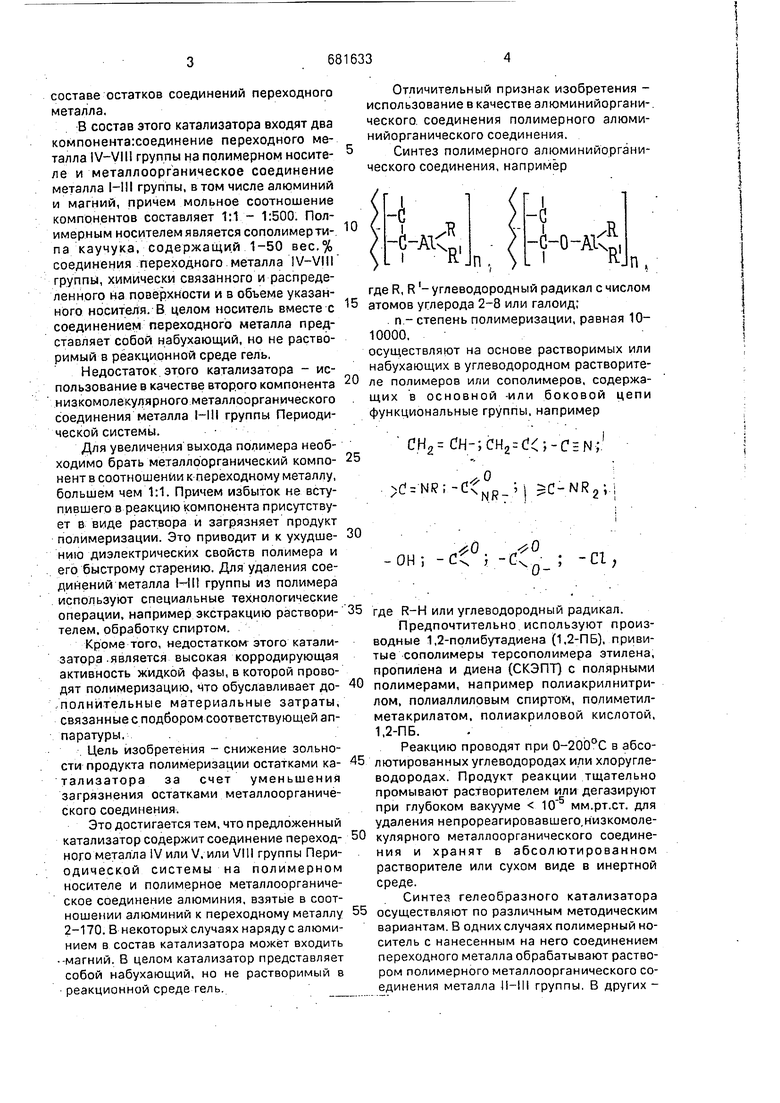

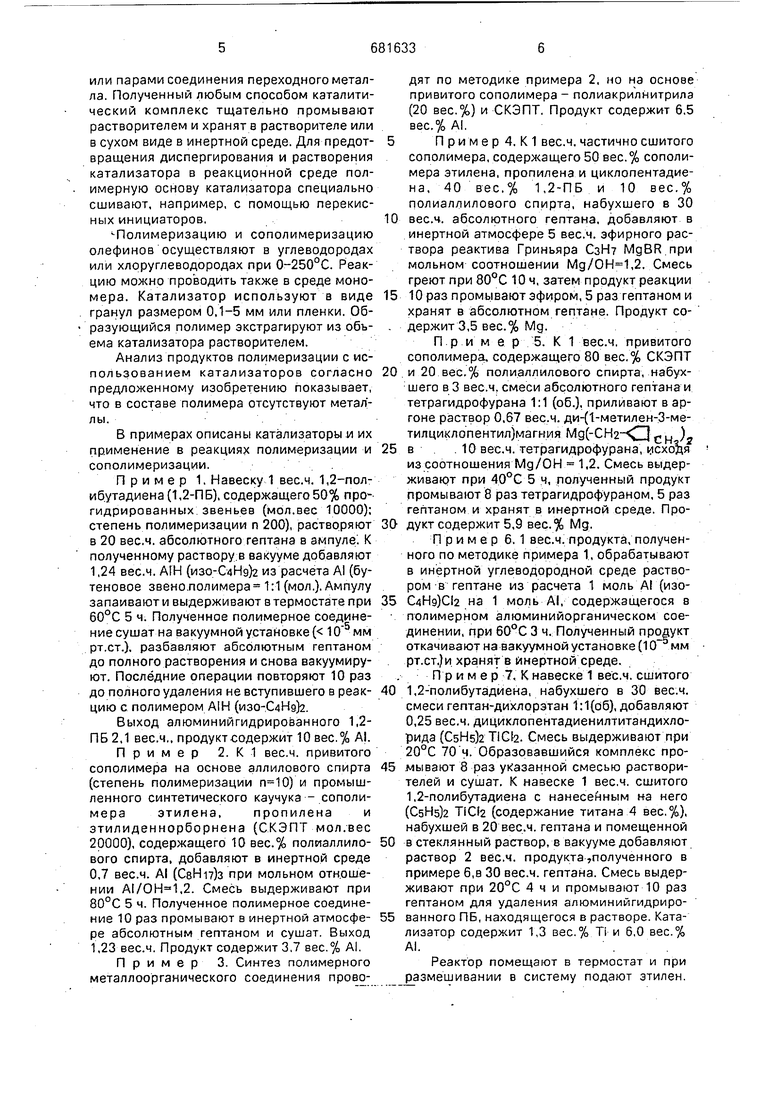

составе остатков соединений переходного металла. В состав этого катализатора входят два компонента:соединение переходного металла IV-VII1 группы на полимерном носителе и металлоорганическое соединение металла I-III группы, в том числе алюминий и магний, причем мольное соотношение компонентов составляет 1:1 - 1:500. Полимерным носителем является сополимерти-. па каучука, содержащи.й 1-50 вес.% соединения переходного металла IV-VIII группы, химически связанного и распределенного на поверхности и в объеме указанного носителя. В целом носитель вместе с соединением переходного металла представляет собой набухающий, но не растворимый в реакционной среде гель. Недостаток этого катализатора - использование в качестве второго компонента низкомолекулярного металлоорганического соединения металла I-I1I группы Периодической системы. Для увеличения выхода полимера необходимо брать металлоорганический компонент в соотношении к переходному металлу, большем чем 1:1. Причем избыток не вступившего в реакцию компонента присутствует в виде раствора и загрязняет продукт полимеризации. Это приводит и к ухудшению диэлектрических свойств полимера и его быстрому старению. Для удаления соединений металла Hit группы из полимера используют специальные технологические операции, например экстракцию растворителем.обработку спиртом. Кроме того, недостатком этого катализатора .является высокая корродирующая активность жидкой фазы, в которой проводят полимеризацию, что обуславливает до/полнйтельные материальные затраты, связанные с подбором соответствующей аппаратуры... Цель изобретения - снижение зольности продукта полимеризации остатками катализатора за счет уменьшения загрязнения остатками металлоорганического соединения. Это достигается тем, что предложенный катализатор содержит соединение переходного металла IV или V, или VIII группы Периодической системы на полимерном носителе и полимерное металлоорганическое соединение алюминия, взятые в соотношении алюминий к переходному металлу 2-170. В некоторых случаях наряду с алюминием в состав катализатора может входить -магний. В целом катализатор представляет собой набухающий, но не растворимый в реакционной среде гель. Отличительный признак изобретения использование в качестве алюминийоргани-. ческого. соединения полимерного алюминийорганического соединения. Синтез полимерного алюминийорганического соединения, например 1ч -1о-4 где R, R- углеводородный радикал с числом атомов углерода 2-8 или галоид: . п.- степень полимеризации, равная 1010000, осуществляют на основе растворимых или набухающих в углеводородном растворителе полимеров или сополимеров, содержащих в основной -или боковой цепи функциональные группы, например CH2 CH-;CH2 d ;-c N; ,c c-NRg;.; 0, . -ОН; -С ; ; -сг, Огде R-H или углеводородный радикал. Предпочтительно используют производные 1,2-полибутадиена (1,2-ПБ), привитые сополимеры терсополимера этилена, пропилена и диена (СКЭПТ) с полярными полимерами, например полиакрилнитрилом, полиаллиловым спиртом, полиметилметакрилатом, полиакриловой кислотой, 1,2-ПБ.. Реакцию проводят при 0-20Ь°С в абсолютированных углеводородах или хлоруглеводородах. Продукт реакции тщательно промывают растворителем или дегазируют при глубоком вакууме 10 мм.рт.ст. для удаления непрореагировавшего,низкомолекулярного металлоорганического соединения и хранят в абсолютированном растворителе или сухом виде в инертной среде. Синтез гелеобразного катализатора осуществляют по различным методическим вариантам. В одних случаях полимерный носитель с нанесенным на него соединением переходного металла обрабатывают раствором полимерного металлоорганического соединения металла Л-111 группы. В других или парами соединения переходного металла. Полученный любым способом каталитический комплекс тщательно промывают растворителем и хранят в растворителе или в сухом виде в инертной среде. Для предотвращения диспергирования и растворения катализатора в реакционной среде полимерную основу катализатора специально сшивают, например, с помощью перекисных инициаторов.

Полимеризацию и сополимеризацию олефинов осуществляют в углеводородах или хлоруглеводородах при 0-250°С. Реакцию можно проводить также в среде мономера. Катализатор используют в виде гранул размером 0,1-5 мм или пленки. Образующийся полимер экстрагируют из объема катализатора растворителем.

Анализ продуктов полимеризации с использованием катализаторов согласно предложенному изобретению показывает, что в составе полимера отсутствуют металлы.

В примерах описаны катализаторы м их применение в реакциях полимеризации и сополимеризации.

Пример 1. Навеску 1 вес.ч. 1,2-полиб.утадиена (1,2-ПБ), содержащего 50% прогидрированных, звеньев (мол.вес 10000); степень полимеризации п 200), растворяют в 20 вес.ч. абсолютного гептана в ампуле. К полученному раствору.в вакууме добавляют 1,24 вес.ч. АГН (изо-С4Н9)2 из расчета А1 (бутеновое звено.полимера 1:1 (мол.). Ампулу запаивают и выдерживают в термостате при 60°С 5 ч. Полученное полимерное соединение сушат на вакуумной установке ( 10 мм рт.ст.). разбавляют абсолютным гептаном до полного растворения и снова вакуумируют. Последние операции повторяют 10 раз до полного удаления не вступившего в реакцию с полимером AIH (изо-.С4Н9)2.

Выход алюминийгидрированного 1,2ПБ 2,1 вес.ч., продукт содержит 10 вес.% А|.

Пример 2. К1 вес.ч. привитого сополимера на основе аллилового спирта (степень полимеризации ) и промышленного синтетического каучука - сополимера этилена, пропилена и зтилиденнорборнена (СКЭПТ мол.вес 20000), содержащего 10 вес.% полиаллилового спирта, добавляют в инертной среде 0,7 вес.ч. А1 (С8Н17)з при мольном отношении А1/ОН 1,2. Смесь выдерживают при 80°С 5 ч. Полученное полимерное соединение 10 раз промывают в инертной атмосфере абсолютным гептаном и сушат. Выход 1,23 вес.ч. Продукт содержит 3,7 вес.% А1.

Пример 3. Синтез полимерного металлоорганического соединения проводят по методике примера 2, но на основе привитого сополимера - полиакрилНитрила (20 вес.%) и СКЭПТ. Продукт содержит 6.5 вес.% А1.

Пример 4. К1 вес.ч, частично сшитого сополимера, содержащего 50 вес.% сополимера этилена, пропилена и циклопентадиена, 40 вес.% 1,2-ПБ и 10 вес.% полиаллилового спирта, набухшего в 30 вес.ч. абсолютного гептана, добавляют в инертной атмосфере 5 вес.ч. эфирного раствора реактива Гриньяра СзН МдВН.при мольном соотношении Мд/ОН 1,2. Смесь греют при 80°С 10 ч, затем пррдукт реакции 10 раз промывают эфиром, 5 раз гептаном и хранят в абсолютном гептане. Продукт содержит 3,5 вес.% Мд.

Прим е р 5. К 1 вес.ч. привитого сополимераи содержащего 80 вес.% СКЭПТ .и 20 вес.% полиаллилового спирта, набухшего в 3 вес.ч, смеси абсолютного гептана и тетрагидрофурана 1:1 (об.), приливают варгоне раствор 0,67 вес.ч. ди-(1-метилен-3-метилциклопентил)магния Mgf-CH2- d г. и )i снэ:2 в . .10 вес.ч. тетрагидрофурана, исходя

из соотношения Мд/ОН 1,2. Смесь выдерживак)т при 5 ч, полученный продукт промывают 8 раз тетрагидрофураном, 5 раз гептаном и хранят в инертной среде. Продукт содержит 5,9 вес.% Мд.

Пример 6. 1 вес.ч. продукта, полученного по методике примера 1, обрабатывают в инертной углеводородной среде раствором в гептане из расчета 1 моль А1 (изоC4H9)Cl2 на 1 моль А1, содержащегося в полимерном алюминийорганическом соединении, при 60°С 3 ч. Полученный продукт откачиваютна вакуумной установке (10 мм рт.ст,)и. хранят в инертной среде.

П р и м е р 7, К навеске 1 вес.ч. сшитого 1,2-полибутадйена, набухшего в 30 вес.ч. смеси гептан-дихлорэтан 1:1(об), добавляют 0,25 вес.ч. дициклопентадиенилтитандихлорида (С5Н5)2 TICt2. Смесь выдерживают при 20°С 70 ч. Образовавшийся комплекс про.мывают 8 раз указанной смесью растворителей и сушат. К навеске 1 вес.ч. сшитого 1,2-полибутадиена с нанесенным на него (С5Н5)2 TiCi2 (содержание титана 4 вес.%), набухшей в 20 вес.ч. гептана и помещенной в стеклянный раствор, в вакууме добавляют раствор 2 вес.ч. продукта,полученного в примере 6,в 30 вес.ч. гептана. Смесь выдерживают при 20°С 4 ч и промывают 10 раз гептаном для удаления алюминийгидрированного ПБ, находящегося в растворе. Катализатор содержит 1,3 вес.% Ti и 6,0 вес.% А1..

Реактор помещают в термостат и при размешивании в систему подают зтилен.

PeatcTop помещают в термостат и при размешивании в систему подают этилен. Полимеризацию проводят в 100 вес.ч. гептана при 150°С и давлении этилена 10 атм в течение 10 ч. Скорость полимеризации в ходе реакции остается постоянной. Выход полиэтилена 20 вес.ч. По данным элементного анализа полимер не содержит в своем составе Т1 и А.

Пример 8. Катализатор готовят по методике примера 7, но на основе VCI4, нанесенного на сшитый сополимер этилена, пропилена и этилиденнорборнена и поливинилпиридина. Катализатор содержит 1,1 вес.% V и 5 вес.% А1. Катализатор используют для сополимеризации этилена и пропилена. УСЛОВИЯ сополимеризации: температура-40 С,давление-3 атм, время - 5 ч, мольное отношение С2Н4/СзНб 1.

Выход сополимера 11 вес.ч. Сополимер не содержит V и А1.

П р и м е р 9. К 1 вес.ч. полимерного металлоорганического соединения, полученного по методике примера 1, в 20 вес.ч. гептана в токе аргона добавляют 0,005 вес.ч. T1CI4, исходя из мольного соотношения AI/T1 150. Смесь выдерживают при 20°С 20 ч, затем при 160°С 1 ч. Полученный гелеобразный продукт промывают 6 раз гептаном для удаления не связанного в геле соединения титана и используют, например, в полимеризации и сополимеризации зтилена, пропилена, 1-бутена и других аолефинов. ,

П р и мер 10. К 1 вес.ч. соединения, полученного по методике примера 4, в бензине в токе аргона добавляют 0,28 вес.ч. TiCl4, исходя из расчета Tl/Mg 1, Смесь нагревают при 40°С в течение 2 ч. Полученный продукт промывают в токе аргона 8 раз абсолютным гептаном и затем к нему добавляют 1,36 вес.ч. А1Н (изо-С4Н9)2, исходя из мольного соотношения А1/двойная связь сополимера 1,5. После выдерживания смеси при 4й°С в течение 10 ч полимерный катализатор отмывают от низ ко молекулярных соединений и переносят в металлический реактор емкостью 50 мл. Реактор термостатируют при 200°С и в систему подают этилен. Условия полимеризации: температура - 200°С, давление - 50 атм, время 20 ч. Скорость полимеризации в ходе реакции остается неизменной (5 г ПЭ/г катализатора г).

Катализатор содержит, вес.%: Ti - 3-1; А1 - 7,8: Мд - 1,6. По данным элементного анализа полимер не содержит металлов.

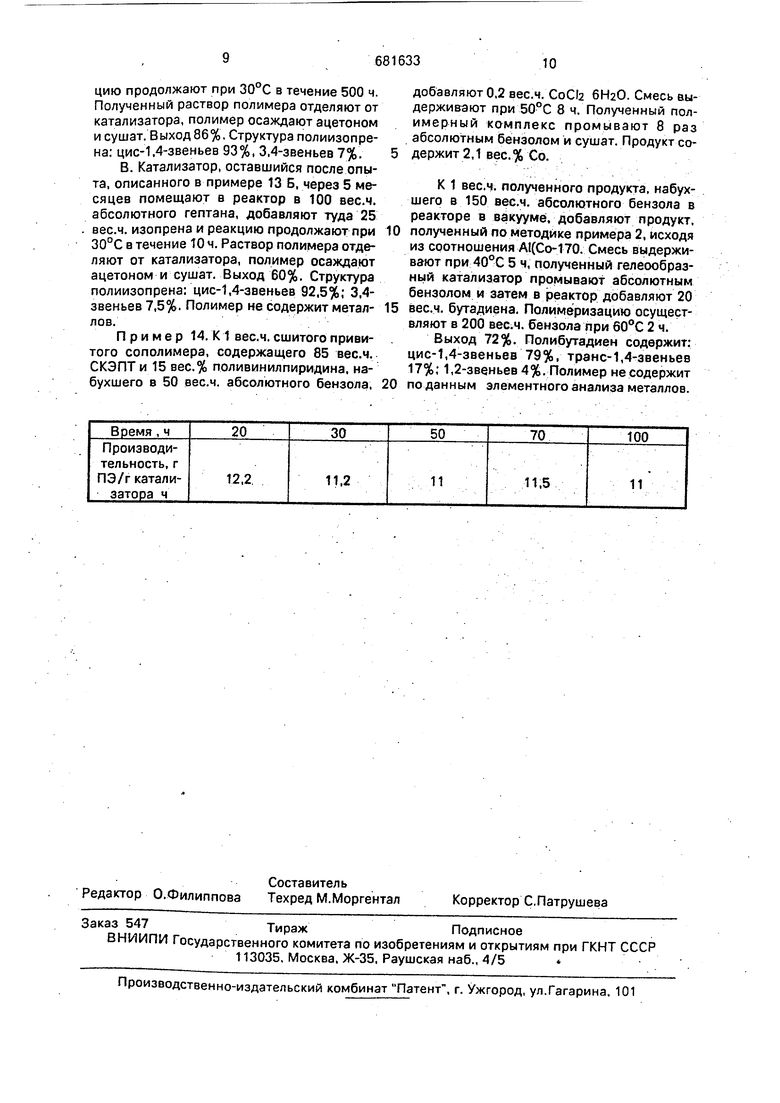

П р и м е р 11. 1 вес.ч. катализатора, полученного согласно методике примера 10, помещают в металлический реактор емкостью 500 мл в 260 вес.ч. абсолютного декана. Реактор термостатируют при 160°С и в систему подают этилен. Условия полимеризации: температура - 160°С; давление 50 атм, время - 100 ч.

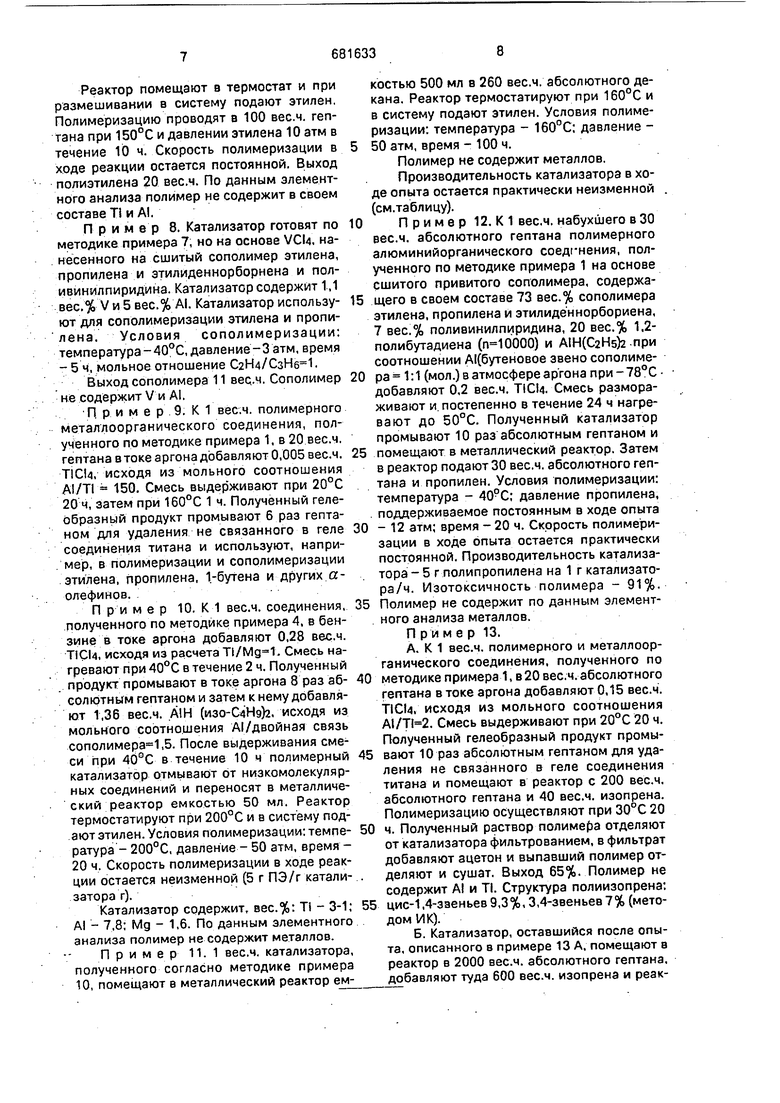

Полимер не содержит металлов. Производительность катализатора в ходе опыта остается практически неизменной (см.таблицу).

0 Пример12. К1 вес.ч. набухшего в 30 вес.ч. абсолютного гептана полимерного алюминийорганического соединения, полученного по методике примера 1 на основе сшитого привитого сополимера, содержащего в своем составе 73 вес.% сополимера этилена, пропилена и этилиденнорбориена, 7 вес.% поливинилпиридина, 20 вес.% 1.2полибутадиена (п 10000) и А1Н(С2Н5)2 при соотношении АКбутеновое звено сополимера 1:1 (мол.) в атмосфере аргона при - 78°С добавляют 0,2 вес.ч. TICI4. Смесь размораживают и. постепенно в течение 24 ч нагревают до 50°С. Полученный катализатор промывают 10 раз абсолютным гептаном и

5 помещают в металлический реактор. Затем в реактор подают 30 вес.ч. абсолютного гептана и пропилен. Условия полимеризации: температура - 40°С: давление пропилена, . поддерживаемое постоянным в ходе опыта

0 - 12 атм; время - 20 ч. Скорость полиме эизации в ходе опыта остается практически постоянной. Производительность катализатора - 5 г полипропилена на 1 г катализатора/ч. Изотоксичность полимера - 91%.

5 Полимер не содержит по данным элементного анализа металлов. П р и м е р 13.

А. К 1 вес.ч. полимерного и металлоорганического соединения, полученного по

0 методике примера 1, в 20 вес.ч. абсолютного гептана в токе аргона добавляютО,15 вес.ч. TICU, исходя из мольного соотношения А1/Т1 2. Смесь выдерживают при 20°С 20 ч. Полученный гелеобразный продукт промывают 10 раз абсолютным гептаном для удаления не связанного в геле соединения титана и помещают в реактор с 200 вес.ч. абсолютного гептана и 40 вес.ч. изопрена. Полимеризацию осуществляют при 30°С 20

0 ч. Полученный раствор полиме(Ьа отделяют от катализатора фильтрованием, в фильтрат добавляют ацетон и выпавший полимер отделяют и сушат. Выход 65%. Полимер не содержит А и Т1. Структура полиизопрена:

5 цис-1,4-заеньев9,3%,3,4-звеньев7% (методом И К).

Б. Катализатор, оставшийся после опыта, описанного в примере 13 А, помещают в реактор в 2000 вес.ч. абсолютного гептана, добавляют туда 600 вес.ч. изопрена и реакцию продолжают при 30°С в течение 500 ч. Полученный раствор полимера отделяют от катализатора, полимер осаждают ацетоном и сушат. Выход 86%. Структура полиизопрена: цис-1.4-звеньев 93%, 3.4-звеньев 7%,

В. Катализатор, оставшийся после опыта, описанного в примере 13 Б, через 5 месяцев помещают в реактор в 100 вес.ч. абсолютного гептана, добавляют туда 25 вес.ч, изопрена и реакцию продолжают при 30°С в течение 10 ч. Раствор полимера отделяют от катализатора, полимер осаждают ацетоном и сушат. Выход 60%, Структура полиизопрена: цис-1,4-звеньев 92,5%: 3,4звеньев 7,5%. Полимер не содержит металлов,

Пример 14, К 1 вес.ч. сшитого привитого сополимера, содержащего 85 вес,ч, СКЭПТ и 15 вес,% поливинилпиридина, набухшего в 50 вес.ч. абсолютного бензола,

добавляют 0.2 вес.ч. CoCl2 6Н20. Смесь выдерживают при 50°С 8 ч. Полученный полимерный комплекс промывают 8 раз абсолютным бензолом и сушат. Продукт содержит 2,1 вес, % Со,

К 1 вес.ч, полученного продукта, набухшего в 150 вес,ч, абсолютного бензола в реакторе в вакууме, добавляют продукт, полученный по методике примера 2, исходя из соотношения А1(Со-170, Смесь выдерживают при 40°С 5 ч, полученный гелеообразный катализатор промывают абсолютным бензолом и затем в реактор добавляют 20 вес,ч, бутадиена. Полимеризацию осуществляют в 200 вес.ч. бензола при 2ч,

Выход 72%, Полибутадиен содержит: цис-1,4-звеньев 79%, транс-1,4-звеньев 17%: 1,2-звеньев 4%. Полимер не содержит по данным элементного анализа металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения (со) полимеров этилена | 1976 |

|

SU665687A1 |

| Способ получения полипропилена | 1976 |

|

SU665591A1 |

| Катализатор для полимеризации и сополимеризации этилена, -олефинов и сопряженных и несопряженных диенов | 1973 |

|

SU492298A1 |

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

| Способ получения катализаторадля пОлиМЕРизАции и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833305A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070882A1 |

| Катализатор ди-,олиго- и (со)полимеризации @ -олефинов | 1975 |

|

SU597201A1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1387345A1 |

| Гелеобразный катализатор для полимеризации и сополимеризации олефинов и способ его получения | 1981 |

|

SU1050163A1 |

| Способ получения полимера-носителя для гель-иммобилизованных металлокомплексных каталитических систем | 1981 |

|

SU1070883A1 |

Авторы

Даты

1992-11-15—Публикация

1976-05-17—Подача