I

Изобретение относится к способу получения низших алифатических хлоруглеводородов, которые находят широкое применение как растворители, а также как полупродукты в промьшшенности основного органического синтез,а.

Известен способ получения хлоруглеводородов путем хлорирования соответствующих углеводородов при 300400° С в присутствии катализатора силикагеля 1.

Однако способ сложен в осуществлении вследствие использования повышенных температур.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения низших алифатических хлоруглеводородов путем хлорирования отходов нефтепромыслов и предприятий по пе- реработке нефти. .Хлорированию подвергают смесь, содержащую 60-70 вес./S отходов нефтепромыслов и 30-40% отходов предприятий по переработке нефти, Подвергаемая хлорированию смесь содержит главным образом метан, углеводороды C(|-Cg и незначительным содержа шем олефинов - этилена и пропилена.

Процесс ведут при 180-250 С и давлении 2-5 ат. Способ приводит к одновременной утилизации отходов нефтепромыслов и предприятий по переработ10ке нефти t2.

Однако в известном способе получают широкую смесь различных углеводородов ,, требукицую для ее дат нейшего разделения дополнительные заISтраты. Кроме того, способ сложён в осуществлении вследствие использования повышеншлхтемператур и давления.

Цель изобретения - упрощение технологии процесса, а также получение

20 индивидуальных продуктов хлорирования, в частности 1,1,2-трихлорэтана.

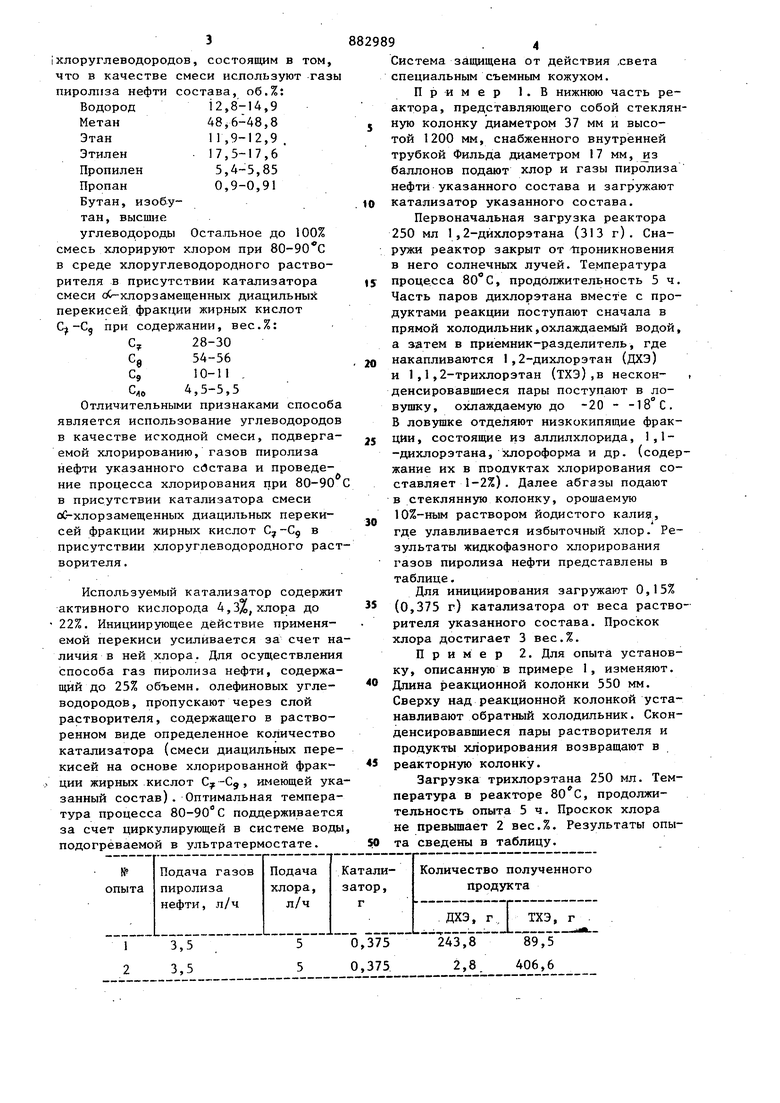

Поставленная цель достигается способом получения низших алифатически хлоруглеводородов, состоящим в том, что в качестве смеси используют газ пиролиза нефти состава, об.%: 12,8-14,9 Водород 48,6-48,8 11,9-12,9 . 17,5-17,6 Этилен 5,4-5,85 Пропилен 0,9-0,91 Пропан Бутан, изобутан, высшие углеводороды Остальное до 100% смесь хлорируют хлором при 80-90 0 в среде хлоруглеводородного растворителя в присутствии катализатора смеси оС-хлорзамещенных диацильных перекисей фракции жирных кислот при содержании, вес.%: С, 28-30 Gg 54-56 С, 10-11 . С,о 4,5-5,5 Отличительными признаками способ является использование углеводородо в качестве исходной смеси, подверга емой хлорированию, газов пиролиза нефти указанного сбстава и проведение процесса хлорирования при 80-90 в присутствии катализатора смеси оС-хлор замещенных диацильных перекисей фракции жирных кислот в присутствии хлоруглеводородного рас ворителя. Используемый катализатор содержи активного кислорода 4,3, хлора до 22%. Инициирующее действие применяемой перекиси усиливается за счет н личия в ней хлора. Для осуществлени способа газ пиролиза нефти, содержа щий до 25% объемн. олефиновых углеводородов, пропускают через слой растворителя, содержащего в растворенном виде определенное количество катализатора (смеси диацильных пере кисей на основе хлорированной фракции жирных-КИСЛОТ Cf-Cg, имеющей ук занный состав). Оптимальная темпера тура процесса 80-90 С поддерживаетс за счет циркулирующей в системе вод подогреваемой в ультратермостате. 9 . 4 Система защищена от действия .света специальным съемным кожухом. Пример 1. В нижнюю часть реактора, представляющего собой стеклянную колонку диаметром 37 мм и высотой 1200 мм, снабженного внутренней трубкой Фильда диаметром 17 мм, из баллонов подают хлор и газы пиролиза нефти указанного состава и загружают катализатор указанного состава. Первоначальная загрузка реактора 250 мл 1,2-дйхлорэтана (313 г). Снаружи реактор закрыт от Проникновения в него солнечных лучей. Температура процесса 80 С, продолжительность 5 ч. Часть паров дихлорэтана вместе с продуктами реакции поступают сначала в прямой холодильник,охлаждаемый водой, а затем в приемник-разделитель, где накапливаются 1,2-дихлорэтан (ДХЭ) и 1,1,2-трихлорэтан (ТХЭ),в нескон- , денсировавшиеся пары поступают в ловушку, охлаждаемую до -20 - -18°С. В ловушке отделяют низкокипящие фракЦИи, состоящие из аллилхлорида, 1,1-дихлорэтана, хлороформа и др. (содержание их в продуктах хлорирования составляет 1-2%) . Далее абгазы подают в стеклянную колонку, орошаемую 10%-ным раствором йодистого калид, где улавливается избыточный хлор. Результаты жидкофазного хлорирования газов пиролиза нефти представлены в таблице. Для инициирования загружают 0,15% (0,375 г) катализатора от веса растворителя указанного состава. Проскок хлора достигает 3 вес.%. Пример 2. Для опыта установку, описанную в примере 1, изменяют. Длина реакционной колонки 550 мм. Сверху над реакционной колонкой устанавливают обратный холодильник. Сконденсировавшиеся пары растворителя и продукты хлорирования возвращают в реакторную колонку. Загрузка трихлорэтана 250 мл. Температура в реакторе 80 С, продолжительность опыта 5 ч. Проскок хлора не превышает 2 вес.%. Результаты опыта сведены в таблицу. Как видно из таблицы, применение в качестве катализатора жидкофазного хлорирования смеси оС-хлорзамещенных диацильных перекисей на основе хлори рованной фракции жирных кислот приводит к получению преимущественно 1,1,2-трихлорэтана. В частности, в среде 1,1,2-трихлорзтана в присутствии этой перекис основным продуктом жидкофазного хлорирования является 1,1,2-трихлорзтан Дихлорпропана лишь следы. Применение предлагаемого способа промышленности для хлорирования отхо дящих газов пиролиза нефти, содержащих до 25% олефиновых углеводородов, позволяет использовать это ценное сырье для получения важного химического продукта 1,1,2-трихлорзтана. Формула изобретения Способ получения низших алифатических хлоруглеводородов путем хлорирования смеси углеводородов хлором при повышенной Температуре в присутствии, катализатора, отличающийся тем, что, с целью получения преимущественно 1,1,2-трихлорэтана и упрощения технологии процес96са, в качестве смеси углеводородов используют газы пиролиза нефти следующего состава, об.%: 12,8-14.9 Водород 48,6-48,8 Метан 11,9-12,9 Этан 17,5-17,6 Этилен 5,4-5,85 Пропилен 0,9-0,91 Пропан Бутан,изобутан, высшие Остальное до 100% t углеводороды и процесс ведут при температуре 8090 С в среде хлоруглеводородного растворителя в присутствии в качестве катализатора смеси оС-хлорзамещенHbjx диацильных перекисей фракции жирных кислот С,-Сд при содержании, вес.%: 10-11 4,5-5,5 Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 454195, кл. С 07 С 19/02, 05.06.73. 2.Авторское свидетельство СССР № 563412, кл. С 07 С 19/02, 01.09.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИХЛОРЭТАНА | 1992 |

|

RU2057107C1 |

| Способ получения смеси хлоруглеводородов | 1989 |

|

SU1641836A1 |

| Способ очистки непрореагировавшего в процессе пиролиза 1,2-дихлорэтана | 1978 |

|

SU1110379A3 |

| СПОСОБ ПЕРЕРАБОТКИ ХЛОРОРГАНИЧЕСКИХ ОТХОДОВ ЖИДКОФАЗНЫМ КАТАЛИТИЧЕСКИМ ГИДРОДЕХЛОРИРОВАНИЕМ | 2010 |

|

RU2458030C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,2-ТРИХЛОРЭТАНА | 2009 |

|

RU2397972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242453C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ | 2003 |

|

RU2242454C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИХЛОРЭТАНА | 2004 |

|

RU2264374C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2007 |

|

RU2337924C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

Авторы

Даты

1981-11-23—Публикация

1979-10-30—Подача