Изобретение относится к химической промышленности, а именно к устройствам для газификации пылевидного топлива, например бурых углей и горючих сланцев, с получением энергети ческого или технологического газа. Наиболее близким к предлагаемому является устройство для газификации твердого топлива, включающее вертикальный корпус со средствами для подачи сырья, агента газификации и выгрузки золы, расположенными в его нижней части, коллектор для подвода агента газификации, расположенный в средней части корпуса, подсоединенный . к верхней части корпуса сепаратор с. патрубком для отвода получае мого газа и патрубком для отвода золы, соединенным с нижней частью корпуса 1. Недостатком известного устройства является невысокий выход газа, что снижает его производительность, всл ствие того, что процесс газификации в автотермическом режиме проходит при температуре не выше . При этом получаемый пиролизный газ характеризуется значительным количест вом балластных компонентов НлО) . Кроме того, ввод перегретого пара в зону газификации дополнительно снижает температурный уровень процесса, поскольку реакция взаимодействия углерода с водяным паром (С + + НлО СО + Н,) сильно эндотермична, Целью изобретения является повышение производительнос±и устройства. Указанная цель достигается тем, что устройство для газификации твердого топлива, включающее вертикальный корпус со средствами для подачи сырья, агента газификации и выгрузки золы, расположенными в его нижней части, коллектор для подвода агента газификации, расположенный в средней части корпуса, подсоединенный к верхней части корпуса сепаратор с патрубком для отвода получаемого газа и патрубком для отвода золы, соединенным с нижней частью корпуса, дополнительно снабжено камерой сжигания получаемого газа, подсоединенной к патрубкудля отвода газа из сепаратора и коллектору для подвода агента газификации. Такое выполнение устройства позволяет подать продукты горения в конец экзотермической зоны газогенератора, внося дополнительное тепло

и повышая температурный уровень процесса.

Осуществление процесса газификации горючих сланцев при 900°С способствует более глубокому разложению смоляных продуктов, что обеспечивает условие для перевода органического вещества сланца преимущественно в газообразные продукты.

Если основной задачей является получение энергетического газа и увеличение удельной производительности установки целесообразно осуществлять полное дожигание рециркуляциоМного газа.

Неполное сжигание рециркуляционного газа (d, 0,6) в свою очередь позволит повысить качество получаемого газа, вполне пригодного для получения ценных продуктов.

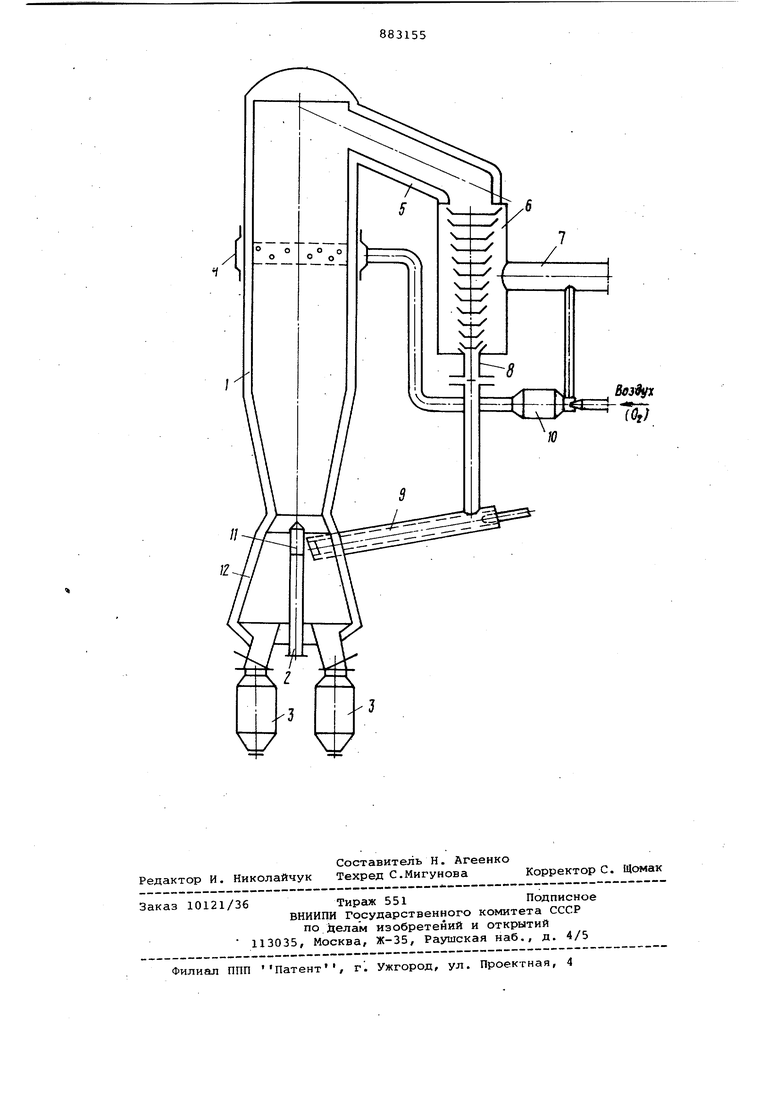

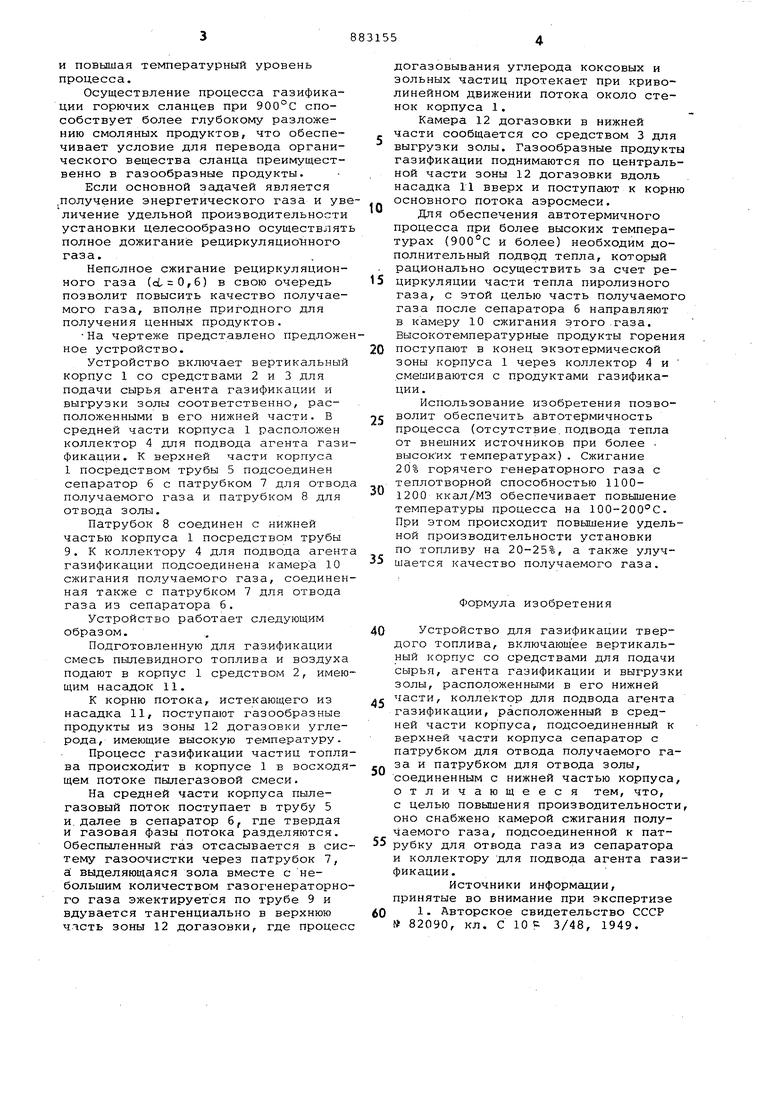

На чертеже представлено предложенное устройство.

Устройство включает вертикальный корпус 1 со средствами 2 и 3 для подачи сырья агента газификации и выгрузки золы соответственно, расположенными в его нижней части. В средней части корпуса 1 расположен коллектор 4 для подвода агента газификации. К верхней части корпуса 1 посредством трубы 5 подсоединен сепаратор 6 с патрубком 7 для отвода получаемого газа и патрубком 8 для отвода золы.

Патрубок В соединен с нижней частью корпуса 1 посредством трубы 9. К коллектору 4 для подвода агента газификации подсоединена камера 10 сжигания получаемого газа, соединенная также с патрубком 7 для отвода газа из сепаратора 6.

Устройство работает следующим образом.

Подготовленную для газ.ификации смесь пылевидного топлива и воздуха подают в корпус 1 средством 2, имеющим насадок 11.

К корню потока, истекающего из насадка 11, поступают газообразные продукты из зоны 12 догазовки углерода, имеющие высокую температуру.

Процесс газификации частиц топлива происходит в корпусе 1 в восходящем потоке пылегазовой смеси.

На средней части корпуса пылегазовый поток поступает в трубу 5 и. далее в сепаратор 6, где твердая и газовая фазы потока разделяются. Обеспыленный газ отсасывается в систему газоочистки через патрубок 7, а: выделяющаяся зола вместе с небольшим количеством газогенераторного газа эжектируется по трубе 9 и вдувается тангенциально в верхнюю зоны 12 догазовки, где процесс

догазовывания углерода коксовых и зольных частиц протекает при криволинейном движении потока около стенок корпуса 1.

Камера 12 догазовки в нижней части сообщается со средством 3 для выгрузки золы. Газообразные продукт газификации поднимаются по центральной части зоны 12 догазовки вдоль насадка 11 вверх и поступают к корн основного потока аэросмеси.

Для обеспечения автотермичного процесса при более высоких температурах (900°С и более) необходим дополнительный подвод тепла, который рационально осуществить за счет рециркуляции части тепла пиролизного газа, с этой целью часть получаемог газа после сепаратора б направляют в камеру 10 сжигания этого .газа. Высокотемпературные продукты горени поступают в конец экзотермической зоны корпуса 1 через коллектор 4 и смешиваются с продуктами газификации.

Использование изобретения позвоволит обеспечить автотермичность процесса (отсутствие.подвода тепла от внешних источников при более высоких температурах). Сжигание 20% горячего генераторного газа с теплотворной способностью 11001200 ккал/МЗ обеспечивает повышение температуры процесса на 100-200°С. При этом происходит повышение удельной производительности установки по топливу на 20-25%, а также улучшается качество получаемого газа.

Формула изобретения

Устройство для газификации твердого топлива, включающее вертикальный корпус со средствами для подачи сырья, агента газификации и выгрузки золы, расположенными в его нижней части, коллектор для подвода агента газификации, расположенный в средней части корпуса, подсоединенный к верхней части корпуса сепаратор с патрубком для отвода получаемого газа и патрубком для отвода золы, соединенным с нижней частью корпуса, отличающееся тем, что, с целью повышения производительности, оно снабжено камерой сжигания получаемого газа, подсоединенной к патрубку для отвода газа из сепаратора и коллектору для подвода агента газификации.

Источники информации, принятые во внимание при экспертизе

Q 1. Авторское свидетельство СССР 82090, кл. С ЮС 3/48, 1949.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки твердых топлив и смоляных отходов и газогенератор для его осуществления | 1989 |

|

SU1745753A1 |

| СПОСОБ КОНВЕРСИИ ТВЕРДОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2359011C1 |

| ПИРОЛИЗЕР ДЛЯ ПЫЛЕВИДНОГО УГЛЯ | 2007 |

|

RU2349623C1 |

| Газогенератор для низкосортного мелкозернистого топлива | 1950 |

|

SU95144A1 |

| Газогенератор для газификации мелкозернистого и пылевидного твердого топлива | 1952 |

|

SU97399A1 |

| Способ получения газа из твердого топлива и газогенератор для его получения | 1978 |

|

SU959633A3 |

| Установка для газификации мелкозернистого твердого топлива | 1980 |

|

SU1452840A1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Способ газификации твердого топлива с различной величиной зерен и устройство для его осуществления | 1977 |

|

SU959632A3 |

| Установка для термической переработки топлива | 1986 |

|

SU1368327A1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-18—Подача