1

Изобретение относится к прокатке, преимущественно к контрольным и регулирую8(им устройствам прокатных станов, и может быть использовано для управления непрерывным широкополосным станом горячей прокатки при автоматическом регулировании толщины полосы, преимущественно в черной металлургии.

Известно устройство коррекции толщины полосы, содержащее датчик скорости клети, блок управления, имеюций передаточную функцию инерционного эвена, регулятор межвалкового зазора клети, примем выход датчика скорости клети соединен с входом блока управления выход которого соединен с входом регулятора межвалкового зазора клети t3

Недостаток известного устройства заключается в том ,что его выходной сигнал зависит только от режима прокатки данной полосы, в то время как процесс прогрева массы валка, а следовательно, и изменения его диаметра, является гораздо более длительным.

При перестройке чистовой группы стана с прокатки тонкогр на тончайший профиль горячекатаной полосы тепловая нагрузка стана увеличивается, валки начинают сильнее прогреваться.. Этот переходной процесс из одного : квазистационарного состояния в дру10гое происходит за время прокатки нескольких полос (обычно ). Соответственно, изменение зазора вследствие теплового расширения валкое на каждой из этих полос будет раз15личным. Изменения средней температуры валков при переходных режимах (после перестроек стана на новый профилеразмер) достигают 10-20, что вызывает разницу в тепловой выпук20лости первой и последней полос на 0,1-0,15 мм,

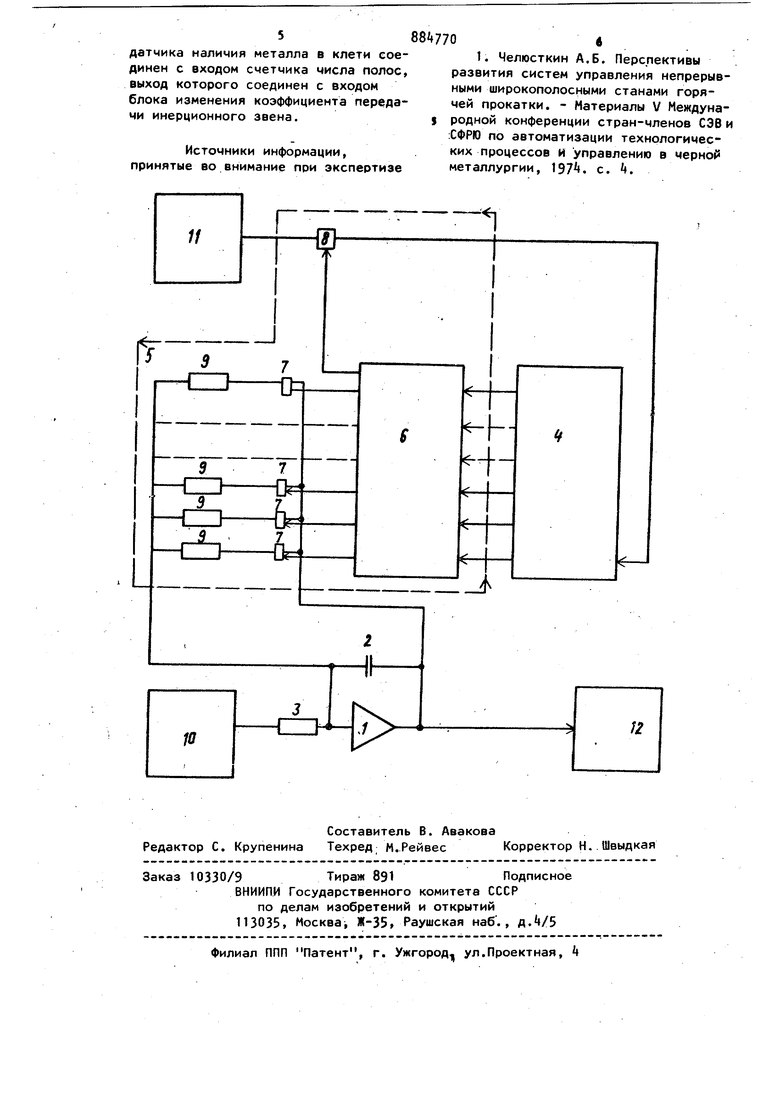

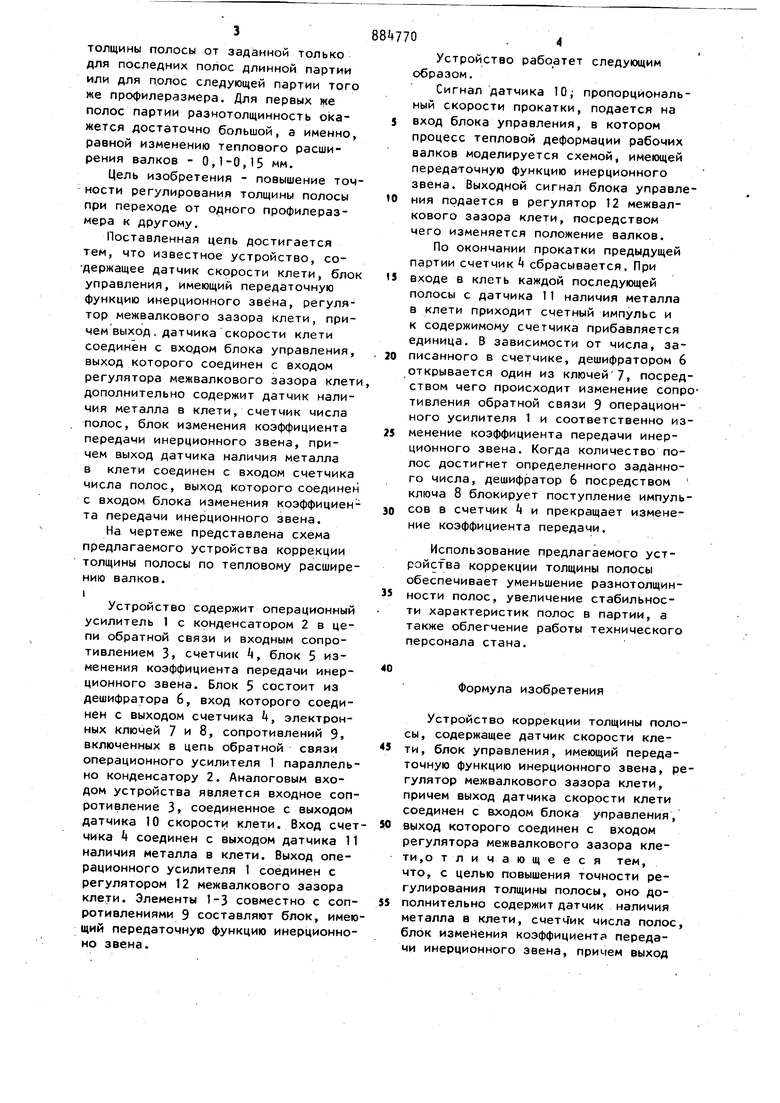

Работа известного устройства позволяет скорректировать отклонение толщины полосы от заданной только для последних полос длинной партии или для полос следующей партии того же профилеразмера. Для первых же полос партии разнотолщинность окажется достаточно большой, а именно, равной изменению теплового расширения валков - 0,1-0,15 мм. Цель изобретения - повышение точности регулирования толщины полосы при переходе от одного профилеразмера к другому. Поставленная цель достигается тем, что известное устройство, со-держащее датчик скорости клети, блок управления, имеющий передаточную функцию инерционного звена, регулятор межвалкового зазора клети, причем выход , датчика скорости клети соединен с входом блока управления, выход которого соединен с входом регулятора межвалкового зазора клет дополнительно содержит датчик наличия металла в клети, счетчик числа полос, блок изменения коэффициента передачи инерционного звена, причем выход датчика наличия металла в клети соединен с входом счетчика числа полос, выход которого соедине с входом блока изменения коэффициен та передачи инерционного звена. На чертеже представлена схема предлагаемого устройства коррекции толщины полосы по тепловому расшире нию валков. Устройство содержит операционный усилитель 1 с конденсатором 2 в цепи обратной связи и входным сопротивлением 3, счетчик Ц, блок 5 изменения коэффициента передачи инерционного звена. Блок 5 состоит из дешифратора 6, вход которого соединен с выходом счетчика k, электронных ключей 7 и 8, сопротивлений 9, включенных в цепь обратной связи операционного усилителя 1 параллель но конденсатору 2. Аналоговым входом устройства является входное соп ротивление 3 соединенное с выходом датчика 10 скорости клети. Вход сме чика k соединен с выходом датчика наличия металла в клети. Выход операционного усилителя 1 соединен с регулятором 12 межвалкового зазора клети. Элементы 1-3 совместно с соп ротивлениями 9 составляют блок, име щий передаточную функцию инерционно но звена. . 4 Устройство рабоатет следующим образом. Сигнал датчика 10; пропорциональный скорости прокатки, подается на вход блока управления, в котором процесс тепловой деформации рабочих валков моделируется схемой, имеющей передаточную функцию инерционного звена. Выходной сигнал блока управления подается в регулятор 12 межвалкового зазора клети, посредством чего изменяется положение валков. По окончании прокатки предыдущей партии счетчикi сбрасывается. При входе в клеть каждой последующей полосы с датчика 11 наличия металла в клети приходит счетный импульс и к содержимому счетчика прибавляется единица. В зависимости от числа, записанного в счетчике, дешифратором 6 открывается один из ключей7, посредством чего происходит изменение сопротивления обратной связи 9 операционного усилителя 1 и соответственно изменение коэффициента передачи инерционного звена. Когда количество полос достигнет определенного заданного числа, дешифратор 6 посредством ключа 8 блокирует поступление импульсов в счетчик и прекращает изменение коэффициента передачи. Использование предлагаемого устpoйcfвa коррекции толщины полосы обеспечивает уменьшение разнотолщинности полос, увеличение стабильности характеристик полос в партии, а также облегчение работы технического персонала стана. Формула изобретения Устройство коррекции толщины полосы, содержащее датчик скорости клети, блок управления, имеющий передаточную функцию инерционного звена, регулятор межвалкового зазора клети, причем выход датчика скорости клети соединен с входом блока управления, выход которого соединен с входом регулятора межвалкового зазора клети,о тличающееся тем, что, с целью повышения точности регулирования толщины полосы, оно дополнительно содержит датчик наличия металла в клети, счетчик числа полос, блок изменения коэффициента передачи инерционного звена, причем выход

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования толщины полосы на непрерывном стане горячей прокатки | 1981 |

|

SU986532A1 |

| Устройство для регулирования толщины полосы на непрерывном стане горячей прокатки | 1979 |

|

SU884771A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Способ регулирования толщины полосы при непрерывной горячей прокатке и устройство для его осуществления | 1979 |

|

SU780917A1 |

| Устройство стабилизации межвалкового зазора на непрерывном прокатном стане | 1983 |

|

SU1107917A1 |

| Гидравлическое нажимное устройство прокатного стана | 1983 |

|

SU1110509A2 |

| Способ автоматического регулирования ширины прокатываемой полосы | 1978 |

|

SU741977A1 |

| Устройство для регулирования натяжения металла при прокатке | 1976 |

|

SU564022A1 |

| СИСТЕМА "ТОНКОГО" РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПОЛОСЫ НА НЕПРЕРЫВНОМ СТАНЕ ХОЛОДНОЙ ПРОКАТКИ | 1993 |

|

RU2065790C1 |

| Способ регулирования толщины полосыпРи пРОКАТКЕ | 1979 |

|

SU835548A1 |

Авторы

Даты

1981-11-30—Публикация

1979-03-06—Подача