(54) ВАЛКИ ДЛЯ НАВИВКИ СПИРАЛЕЙ ШНЕКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Валки для навивки спиралей шнеков | 1978 |

|

SU667302A1 |

| Валки для навивки спиралей шнеков | 1982 |

|

SU1060288A2 |

| Валки для навивки спиралей шнеков | 1980 |

|

SU871946A1 |

| ПРОХОДЧЕСКИЙ РОБОТ И ТРАНСПОРТИРУЮЩИЙ МЕХАНИЗМ ПРОХОДЧЕСКОГО РОБОТА | 1988 |

|

SU1549153A1 |

| Способ изготовления спиралей шнеков и устройство для его осуществления | 1988 |

|

SU1611505A1 |

| СТОПОРНОЕ УСТРОЙСТВО ДЛЯ НАЖИМНОГО ВИНТА ОБЖИМНОГО СТАНА С НИЖНИМ РАСПОЛОЖЕНИЕМ ОТНОСИТЕЛЬНО ГАЙКИ | 2000 |

|

RU2185906C2 |

| Устройство для навивки широкополосных спиралей шнеков | 1988 |

|

SU1532128A1 |

| Устройство для навивки спирали шнека | 1975 |

|

SU534277A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

| Устройство для изготовления спиралей шнеков | 1977 |

|

SU631246A1 |

I

Изобретение относится к обработке металлов давлением и может быть использовано в сельскохозяйственном машиностроении и других областях народною) хозяйства.

По основному авт. св. № 667302 известны валки для навивки спиралей шнеков, используемые в сельскохозяйственном машиностроении и других областях народного хозяйства. Эти валки содержат смонтированные на приводных валах рабочие инструменты, имеющие цилиндрическую и коническую части, ограничители осевого перемещения инструментов, установленные на приводных валах, выполненные в виде стопорной шайбы, гайки и контргайки, приводной вал выполнен с коническим буртом, а коническая часть рабочего инструмента выполнена в виде набора конических колец разного диаметра, свободно установленных на валу, причем торец конического кольца с наибольшим диаметром установлен с возможностью взаимодействия с меньшей торцовой поверхностью конического бурта, а суммарная ширина конического бурта и конических колец определена соотношением I 15 +{0,010,03) В, где I - суммарная ширина конических колец, В - ширина прокалываемой

полосы. Причем валки выполнены с осевыми и соединенными с ними радиальнымисмазочными отверстиями, имеющими выход в зону размещения конических колец (I Недостатком известного устройства являются большие осевые усилия, которые возникают в процессе формообразования. Кроме того, как показали испытания, формовочная полоса сдвигается из зоны деформирования и из-за этого нарушается постоянство поперечного профиля шнека.

Цель изобретения - увеличение произ10водительности и повышение качества изделий.

Для достижения указанной цели в валках, содержащих смонтированные на приводных валах рабочие инструменты, имею(5 щие цилиндрическую к коническую части, ограиичители осевого перемещения инструментов, установленные на приводных валах, выполненные в виде стопорной шайбы, гайки и контргайки, приводной вал выполнен с коническим буртом, а коническая часть

20 рабочего инструмента выполнена в виде набора конических колец разного диаметра, свободно установленных на валу, причем торец конического кольца с наибольлим

диаметром установлен с возможностью взаимодействия с меньшей торцовой поверхностью конического бурта, а суммарная ширина конического бурта и конических колец определена из соотношения 1 15 +

(0,010,03) В, где I - суммарная ширина

конических колец; В - ширина прокатываемой полосы, причем валки выполнены с осевыми и соединенными с ними радиальными смазочными отверстиями, имеющими выход в зону размещения конических колец, стопорная шайба жестко закреплена на приводных валах, а сумма радиусов этих шайб равна расстоянию между осями приводных валов, прлчем торцовая сторона стопорной шайбы, обращенная к набору конических колец, выполнена с насечкой, а между торцовой поверхностью стопорной шайбы и конического кольца установлены упорные элементы.

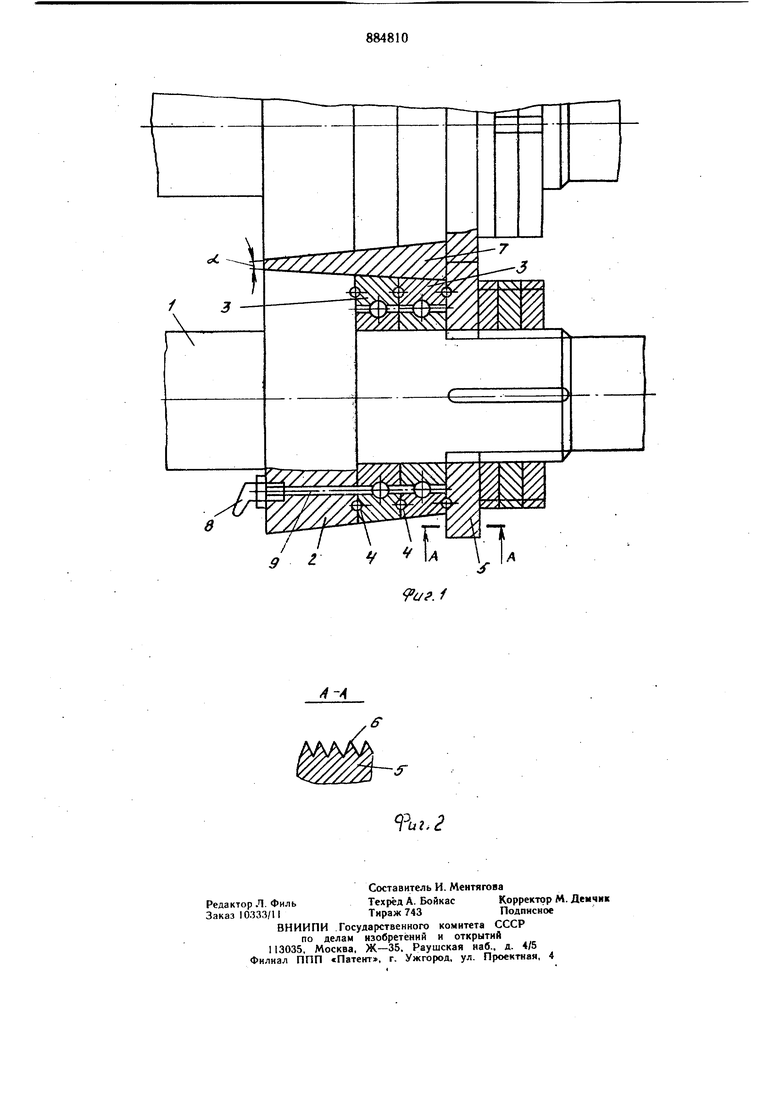

На фиг. 1 изображены валки, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1;

Каждый из валков состоит из вала 1 с коническим буртиком 2, для продолжения образующей которого на вал свободно установлены формообразующие подшипники 3 качения с косыми наружными обоймами. Последние между собой, торцом буртика 2 и стопорной шайбой контактируют посредством упорных элементов, вь полненных в виде шариков 4, расположенных в кольцевых канавках буртика 2, наружных колец подшипников 3 и стопорной шайбы 5, которая, жестко установлена на валу 1. На выступающей части шайбы 5 со стороны поосы имеется радиальная насечка 6, с помощью которой осуществляется захват формовочной полосы 7 и подача в зону деформирования. Кроме того, эта шайба ограничивает перемещение полосы в осевом направлении валков, чем обеспечивает постоянство поперечного профиля шнека и компенсацию осевого усилия.

Для подачи смазки в зону трения используется маслянка 8 и отверстие 9. Такая система смазки обеспечивает технологичность конструкции и отсутствие концентрации напряжений. Формообразующие подшипники 3 прижимаются стопорной шайбой 5, гайкой и контргайкой.

Работа валков осуществляется следующим образом.

При вращении валков в разные стороны между ними образуется формовочный угол наклона J, в который подается полоса 7 из бухты. Полоса захватывается валками 2 -и нарезанными зубьями торца (насечкой) 6 шайбы 5. Это приводит к снижению проскальзывания валков по полосе, уменьшению усилия формообразования, повышению прочности и обеспечению постоянства пог перечного сечения.

В результате проведенных исследований установлено, что валки по сравнению с известным устройством обеспечивают уменьшение усилия формообразования, уменьшается осевое усилие формообразования, увеличивается производительность труда и качество прокатываемых изделий.

Формула изобретения

Валки для навивки спиралей шнеков, по авт. св. № 667302, отличающиеся тем, что, с целью увеличения производительности и повышения качества изделий, стопорная шайба жестко закреплена на приводных валах, а сумма радиусов этих шайб равна расстоянию между осями приводных валов, причем торцовая сторона стопорной щайбы, обращенная к набору конических колец, выполнена с насечкой, а между торцовой поверхностью стопорной шайбы и конического

кольца установлены упорные элементы.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 667302, кл. В 21 Н 3/12, 06.01.78 (прототип).

в

ill

i

.f

Авторы

Даты

1981-11-30—Публикация

1980-04-11—Подача