(54) устройетво°для РАСТОЧКИ КОЛЬЦЕВЫХ

КАНАВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049598C1 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

| Приспособление для нарезания винтовых канавок | 1979 |

|

SU791464A1 |

| Головка для расточки кольцевых канавок | 1978 |

|

SU776751A1 |

| МНОГОШПИНДЕЛЬНЫЙ ПОЛУАВТОМАТ | 1966 |

|

SU222843A1 |

| Головка для расточки кольцевых канавок | 1991 |

|

SU1784408A1 |

| Устройство для обработки деталей на металлорежущих станках | 1984 |

|

SU1230747A1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

I

Изобретение относится к металлообработке, в частности к приспособлениям, применяемым для расточки кольцевых канавок на многошпиндельных автоматах.

Известно приспособление для расточки канавок, включающее инструментальную державку, установленную по скользящей посадке в отверстии корпуса под углом 15-30 к продольной оси и через тягу, соединенную с неподвижным кожухом станка. Корпус жестко закреплен на стойке суппорта. Меяоду кронщтейном, жестко закрепленном на станке и упорными гайками на тяге, установлена пружина с предварительным натягом, усилие которой в несколько раз больше усилия пружины, расположенной в инструментальной державке 1.

Недостатком известного устройства является то, что при быстром отводе суппорта происходит несвоевременный вывод резца из канавки, что

отрицательно сказывается на состоянии обработанной поверхности и инструмента.

Цель изобретения - повышение качества обработки и надежности работы.. Указанная цель достигается тем, что устройство снабжено копиром и фиксатором, размещенным в кронштейне, жестко закрепленным на станке, и выtoполненным в виде подпружиненного пальца, который одним концом взаимодействует с тягой, а другим - с копиром, закрепленным на суппорте. .

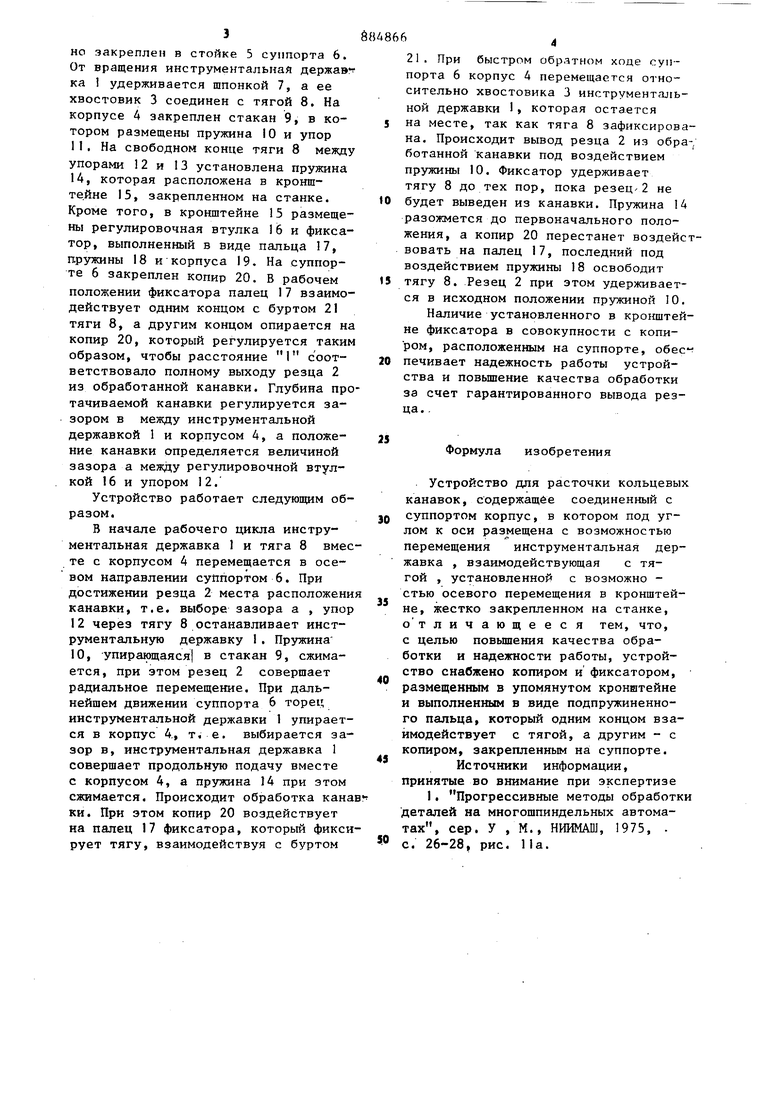

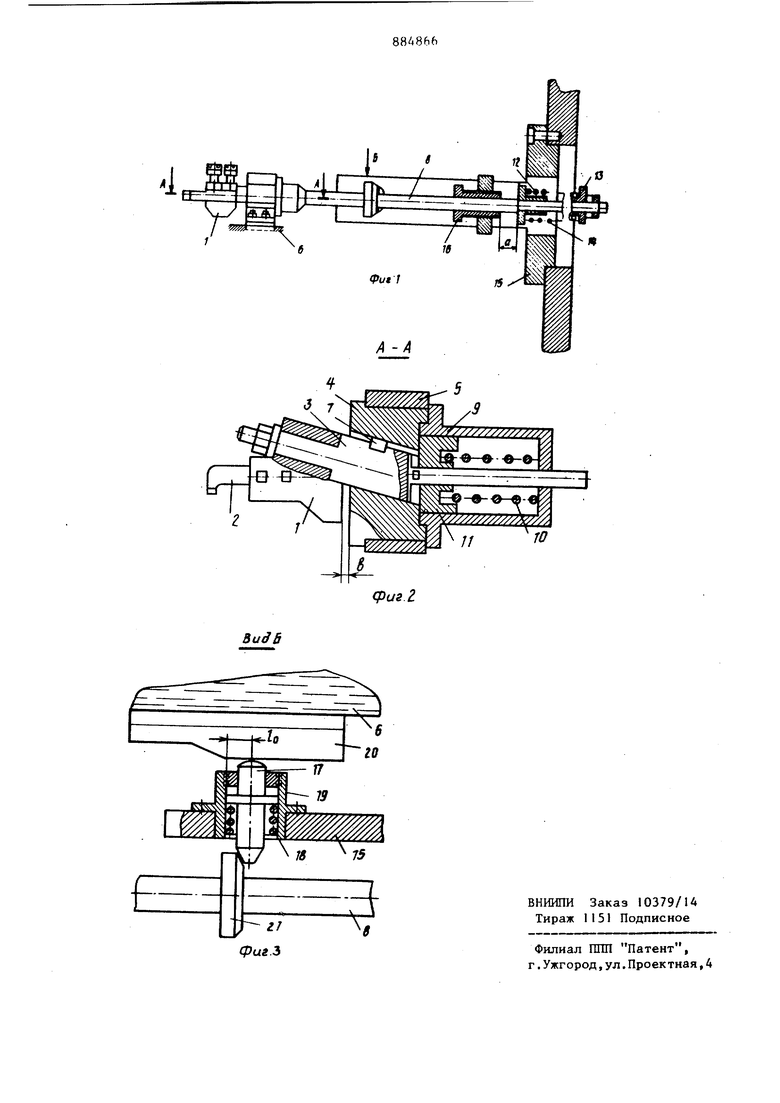

На фиг. 1 изображено устройство,

IS общий вид, продольный разрез; на фиг. 2 - разрез А-А -на фиг. I; на фиг. 3 - вид Б на фиг. 1.

Устройство содержит инструменталь ную державку 1 с резцом 2. Хвостовик

30 3 инструментальной державки 1 выполг нен под углом 15-30° к продольной оси и установлен в корпусе 4 по скользящей посадке, который неподвиж3HO закреплен в стойке 5 суппорта 6. От вращения инструментальная держава ка 1 удерживается шпонкой 7, а ее хвостовик 3 соединен с тягой 8. На корпусе 4 закреплен стакан 9, в котором размещены пружина 10 и упор 11. На свободном конце тяги 8 между упорами 12 и 13 установлена пружина 14, которая расположена в кронштейне 15, закрепленном на станке. Кроме того, в кронштейне 15 размещены регулировочная втулка 16 и фиксатор, выполненный в виде пальца 17, пружины 18 и корпуса 19. На суппорте 6 закреплен копир 20. В рабочем положении фиксатора палец 17 взаимо действует одним концом с буртом 21 тяги 8, а другим концом опирается н копир 20, который регулируется таки образом, чтобы расстояние 1 соответствовало полному выходу резца 2 из обработанной канавки. Глубина пр тачиваемой канавки регулируется зазором в между инструментальной державкой 1 и корпусом 4, а положение канавки определяется величиной зазора а между регулировочной втулкой 16 и упором 12. Устройство работает следующим об разом. В начале рабочего цикла инструментальная державка 1 и тяга 8 вме те с корпусом 4 перемещается в осевом направлении суппортом 6. При достижении резца 2 места расположен канавки, т.е. выборе зазора а , упо 12 через тягу 8 останавливает инструментальную державку 1 . Пружина 10, упирающаяся в стакан 9, сжимается, при этом резец 2 совершает радиальное перемещение. При дальнейшем движении суппорта 6 торец инструментальной державки 1 упирает ся в корпус 4., т, е. выбирается за зор в, инструментальная державка 1 совершает продольную подачу вместе с корпусом 4, а пружина 14 при этом сжимается. Происходит обработка кан ки. При этом копир 20 воздействует на палец 17 фиксатора, который фикс рует тягу, взаимодействуя с буртом 21. При быстром обратном ходе суппорта 6 корпус 4 перемещается относительно хвостовика 3 инструментальной державки I, которая остается на месте, так как тяга 8 зафиксирована. Происходит вывод резца 2 из обра-, ботанной канавки под воздействием пружины 10. Фиксатор удерживает тягу 8 до тех пор, пока резец 2 не будет выведен из канавки. Пружина 14 разожмется до первоначального положения, а копир 20 перестанет воздействовать на палец 17, последний под воздействием пружины 18 освободит тягу 8. Резец 2 при этом удерживается в исходном положении пружиной 10. Наличие установленного в кронштейне фиксатора в совокупности с копиром, расположенным на суппорте, обеспечивает надежность работы устройства и повьппение качества обработки за счет гарантированного вывода резца.. Формула изобретения Устройство для расточки кольцевых канавок, содержащбе соединенный с суппортом корпус, в котором под углом к оси размещена с возможностью перемещения инструментальная державка , взаимодействующая с тягой , установленной с возможно стью осевого перемещения в кронштейне, жестко закрепленном на станке, отличающееся тем, что, с целью повьш1ения качества обработки и надежности работы, устройство снабжено копиром и фиксатором, размещенным в упомянутом кронштейне и выполненным в виде подпружиненного пальца, который одним концом взаимодействует с тягой, а другим - с копиром, закрепленным на суппорте. Источники информации, принятые во внимание при экспертизе 1, Прогрессивные методы обработки деталей на многошпиндельных автоматах, сер. У , М., НИИМАШ, 1975, . с. 26-28, рис. Па.

Авторы

Даты

1981-11-30—Публикация

1980-03-07—Подача