Изобретение отнссится к механической обработке металлов резанием и может быть использоеано при обработке плоскостей, ограниченных контурными поверхностями при выборке глубоких и больших массивов на станках с числовым программным управлением,

Известен способ обработки плоскостей несколькими последовательными проходами, на которых концевой фрезе сообщают перемещение по траектории, эквидистантной стороне контура детали, а в местах внутренних радиусных сопряжений сторон контура фрезе сообщают перемещение по биссектрисе угла между сопряженными сторонами на величину перекрытия между проходами.

Недостатками известного способа являются низкие производительность и качество обрабатываемой поверхности, большие энергозатраты и минимальная экономия материала. Низкая производительность обусловлена большим количеством проходов концевой фрезы пор эквидистантным траекториям и дополнительным перемещением по биссектрисам углов между сопряженными сторонами обрабатываемой плоскости Данный способ че обеспечивает требуемого качества в результате отжима фрезы от обрабатываемого контура при большой ширине и малой глубине фрезерования, когда снимаемый припуск меньше диаметра режущего инструмента. Под действием упругих деформаций системы СПИД происходит отклонение фрезы отчистового контура, тем самым нарушая качество поверхности, а именно отклонение обрабатываемой поверхности Кроме того, способ требует больших энергозатрат и больших расходов металла, связанных с большим числом проходов и переработкой всего припуска в стружку.

Известен способ обработ ки плоскостей, при котором обработку ведут Т-образной фрезой и в процессе обработки вводят пр -д- варительный этап, используя при этом к .ч- цевую Фрезу и перемещая ее по той же траектории, что и Т-образную, а в местах внутренних радиусных сопряжений сторон контура фрезе сообщают перемещение по биссектрисе угла между сопряженными сторонами на величину перекрытия между проходами,

(Л

С

VI

сл VI

VJ 00

со

Недостатками известного способа являются низкая производительность и качество обрабатываемой поверхности большие энергозатраты и расход материа п Снихе- ние производительности обусловлено дополнительным перемещением фрез по биссектрисам углов между сопряженными сторонами. Кроме того способ не обеспечивает требуемого качества обрабатываемой поверхности при большой ширине фрезерования, так как после предварительного этапа обработки концевой фрезой при подрезке корня снимаемого припуска Т-образной фрезой происходит отрыв цело, о куска снимаемого np;nv ,кз, который зсей своей тяжестью давит на рабочую часть Т-образной фрезы, отгибая ее или ломая, в результате чего снижается качество обрабатываемой поверхности - появляются сколы, забоины, вырывы, микронеровности. Для дополнительных перемещений фрез по биссектрисам углов между сопряженными сто- ронами обрабатываемого контура требуются дополнительные затраты энергии Вследствие этих дополнительных пере- мещений режущего инструмента нарушается целостность снимаемого при пуска так как часть отходов материала е- рерабатывается фрезами вхолостую стружку Все это приводит к увеличение ухода материала в стружку v к увеличению энергозатрат

Целью изобретения является повышение производительности и качества обр ботки, уменьшение энергозатрат, экъ iov лч материала

Эго достигается тем, что способ обоз ботки плоскостей, ограниченных двумя и более сторонами контурной поверхности сопряженных с обрабатываемой плоскостью и между собой, включает несколько проходов Т-образной и концевой фрезами путем перемещения их по траектории экаи дистантным сторонам контура детали, с обеспечением перекрытия припуска между проходами, причем параметры Г-образнсй фрезы выбирают из условия: ширина фрезерования Т-образной фрезы меньше зеличи- ны припуска на обработку на предварительном этапе обработку осуществляют Т-образной фрезой, а на окончательном - концевой, при этом параметры выбирают из условия1

DT 2(t - D + I) + dXB; D t,

где I - величина перекрытия припуска между проходамиt - глубина фрезерования; D - диаметр рабочей части концевой фрезы;

DT - диаметр рабочей части Т-образной фрезы;

dxB - диаметр хвостовика Т-обрчзной фрезы.

Отличие заключается в последовательности операций, позволяющих в совокупно сти с другими сущестаечным признаками получить сверхсуммарный положительный эфе путем получения целого куска снимаемого поипускг металла концевой фрезой на окончательном этапе обработки, сокращения длины траектории перемещения режущего инструмента, уменьшения воздействия сил, возникающих от снимаемого припуска на режущий инструмент, повышая его стойкость Кроме того,обработка концевой фрезой осуществляется в сплошном метаало, за счет чего уменьшается воздействие деформации системы СПИД на режущий инструмент, тем самым уменьшается его отклонение от обрабатываемого контура.

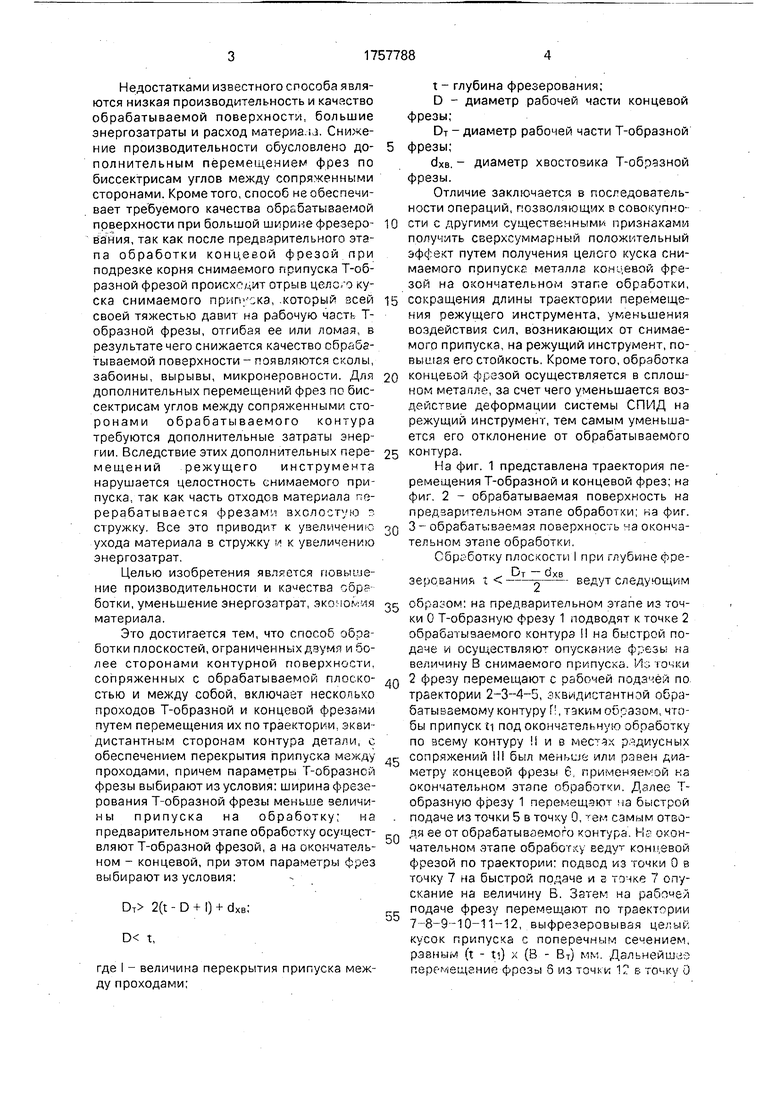

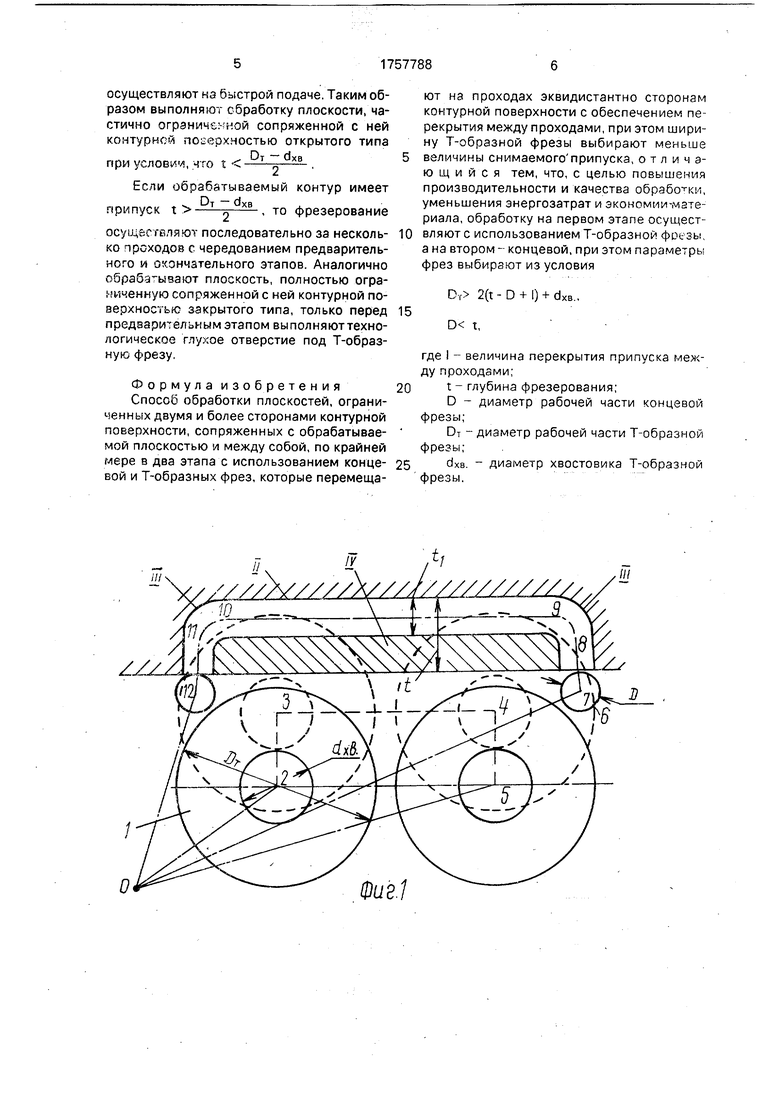

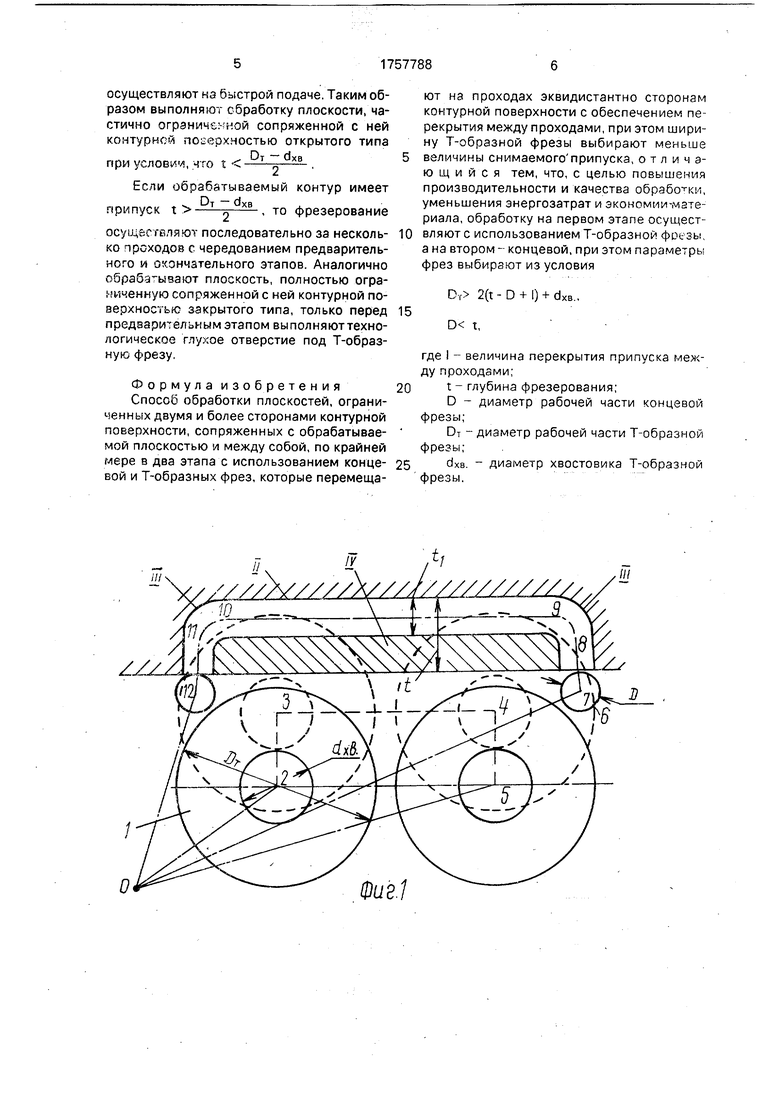

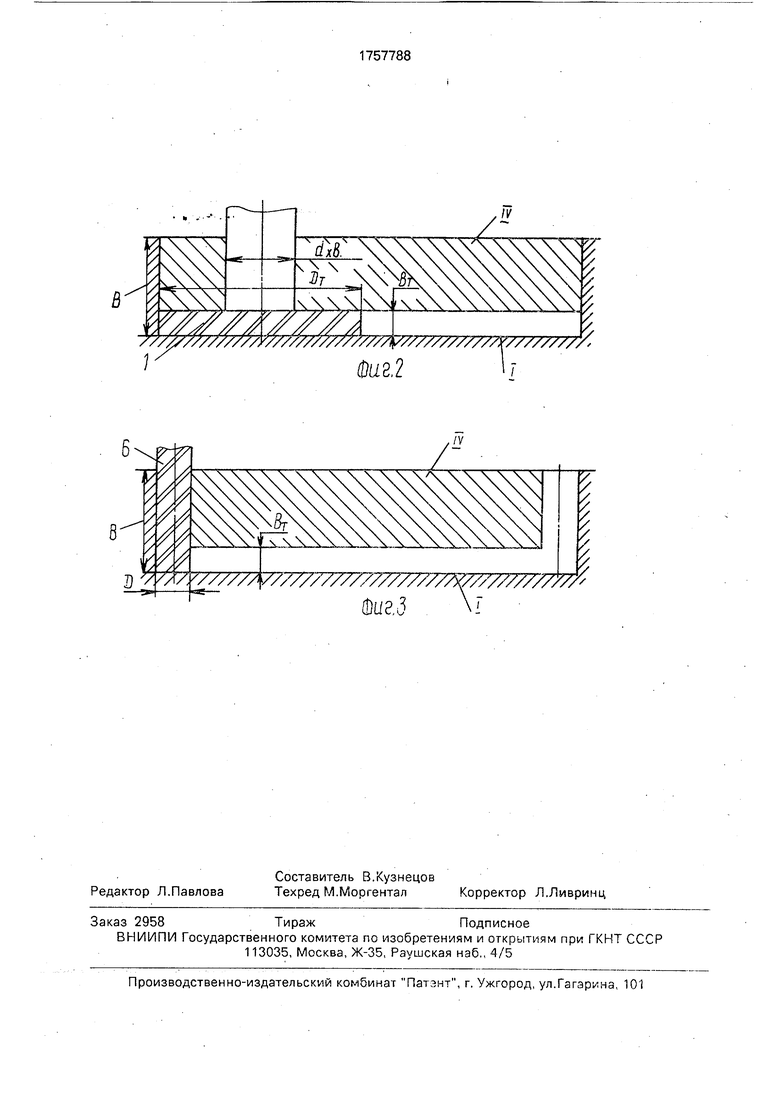

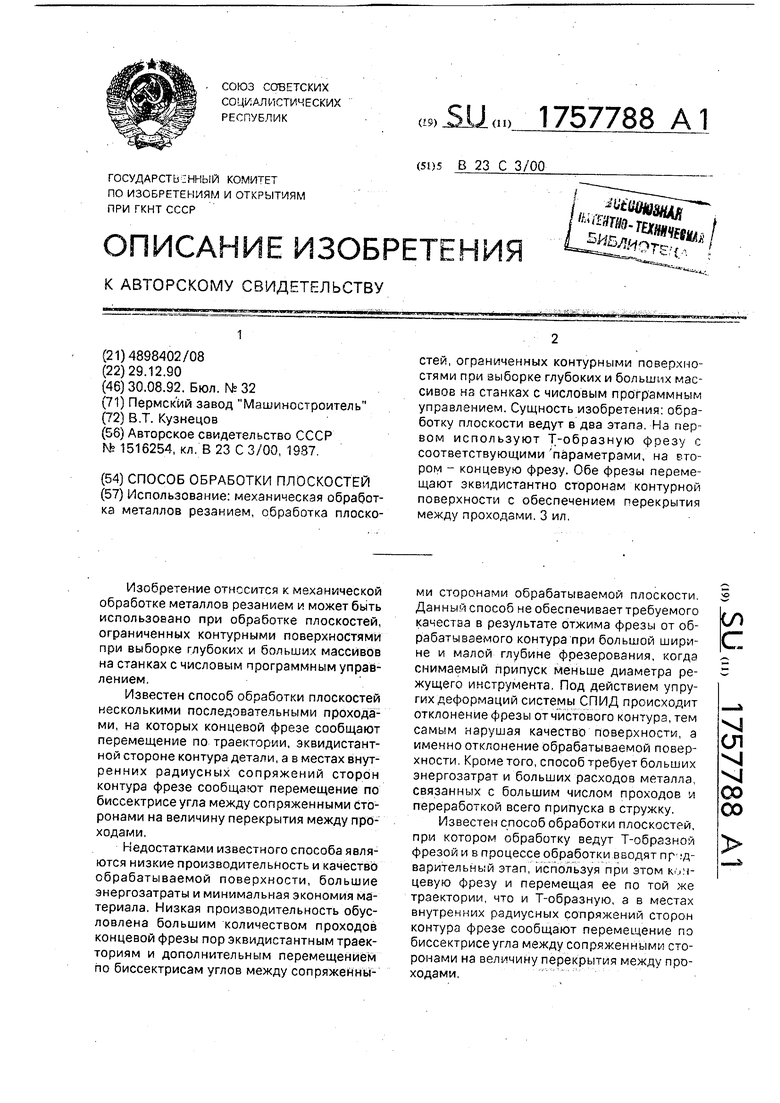

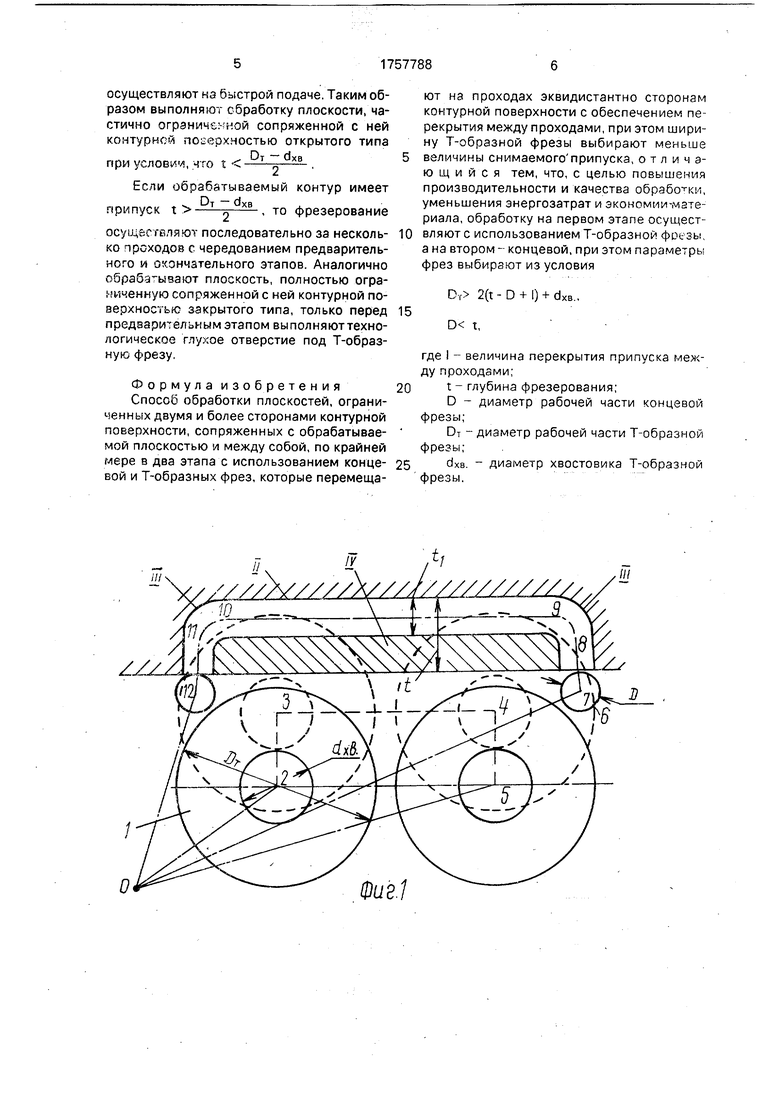

На фиг 1 представлена траектория перемещения Т-образной и концевой фрез, на фиг 2 - обрабатываемая поверхность на предварительном этапе обработки на фиг 3 - обрабатываемая поверхнос / ь ча окончательном этапе обработки

Сбрс Сотку плоскости I при глубине ррег ,

верования ведут следующим

на предварительном этапе из точки 0 Т-образную фрезу 1 подводят к точке 2 обоабсзтызаемого контура на быстрой подаче и осуществляю- 1 опускание ф; езь на величину В снимаемого припус-чЬ И , «очки

2 фрезу перемещают с рабочей по траектории 2-3-4-5, сквидиетантной обрабатываемому контуру Г, таким обсазом чго бы припуск и под окончательную обработку по зсему контуру Ч и в мес-ах радиусных

сопряжений II был меньис или ровен диаметру концевой фрезы 6 применяе;1-эй ьа окончательном этапе обработки Дзлес Г- образную фрезу 1 перемещают ча быстрой подаче из точки 5 в точку 0, rei сзмым отводя ее от обрабатываемое контура Неокончательном этапе o5pabGf ведут концевой фрезой по траектории- подвод из точки 0 в точку 7 на быстрой подяче и а ттнке 7 опускание на величину Б Затем на рабочей

подаче фрезу перемещают по траектории 7 8-9-10-11-12, выфрезеровывая цегьн кусок припуска с поперечным сеиением равным (t - ti) л (В - Вт) му Дальнейшо перемещение фрезы 5 из 1 Б точку J

осуществляют на быстрой подаче. Таким образом выполняют обработку плоскости, частично ограниченной сопряженной с ней контурной поверхностью открытого типа

при условии, что t т

Если обрабатываемый контур имеет припуск t DT dxB . то фрезерование

осу щес геля ют последовательно за несколько проходов с чередованием предварительного и окончательного этапов. Аналогично обрабэ-ызают плоскость, полностью огра- ниченную сопряженной с ней контурной поверхностью закрытого типа, только перед

предварительным этапом выполняют технологическое глухое отверстие под Т-образную фрезу.

Формула изобретения20

Способ обработки плоскостей, ограниченных двумя и более сторонами контурной поверхности, сопряженных с обрабатывав- мой плоскостью vt между собой, по крайней мере в два этапа с использованием конце- 25 вой и Т-образных фрез, которые перемеща0

5

0

ют на проходах эквидистантно сторонам контурной поверхности с обеспечением перекрытия между проходами, при этом ширину Т-образной фрезы выбирают меньше величины снимаемого припуска, отличающийся тем, что, с целью повышения производительности и качества обработки, уменьшения энергозатрат и экономии-материала, обработку на первом этапе осуществляют с использованием Т-образной фрезы, а на втором - концевой, при этом параметры фрез выбирают из условия

Df 2(t - D + I) + dxB., D t,

где I - величина перекрытия припуска между проходами;

t- глубина фрезерования;

D - диаметр рабочей части концевом фрезы;

От - диаметр рабочей части Т-образной фрезы;

dxs. - диаметр хвостовика Т-образной фрезы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки плоскостей | 1987 |

|

SU1516254A2 |

| Способ фрезерования внутренних контуров деталей | 1980 |

|

SU891254A1 |

| Способ фрезерования контурных поверхностей | 1983 |

|

SU1143523A1 |

| Способ фрезерования внутренних радиусных сопряжений поверхностей деталей | 2018 |

|

RU2674376C1 |

| Способ обработки внутренних контуров | 1980 |

|

SU884884A1 |

| Способ фрезерования внутренних радиусных сопряжений сторон контурных поверхностей | 1989 |

|

SU1731462A1 |

| Способ обработки плоскости | 1983 |

|

SU1139576A1 |

| Способ обработки контурных поверхностей деталей | 1980 |

|

SU942907A1 |

| Способ обработки плоскостей | 1977 |

|

SU733877A1 |

| Способ обработки плоскостей | 1977 |

|

SU691252A1 |

Использование: механическая обработка металлов резанием, обработка плоскостей, ограниченных контурными поверхностями при выборке глубоких и больших массивов нз станках с числовым программным управлением. Сущность изобретения: обработку плоскости ведут в два этапа. На первом используют Т-образную фрезу с соответствующими параметрами, на ето- ром - концевую фрезу. Обе фрезы перемещают эквидистантно сторонам контурной поверхности с обеспечением перекрытия между проходами. 3 ил.

///

Фиг/

S// /////////y/7//7///7//s////Y/77///77777/l(/////////

%

I M

///

D

Я/J

7/////A77777777777777777777Z///////77777/

IV

/

#

Фиг, 2

,iv

| Способ обработки плоскостей | 1987 |

|

SU1516254A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-30—Публикация

1990-12-29—Подача