(54) ПРОТЯЖКА В.Н. КОНОПЛЕВА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПРОФИЛЯ ЗУБЬЕВ ШЛИЦЕВЫХ ПРОТЯЖЕК | 2015 |

|

RU2586185C1 |

| Шлицевая протяжка | 1985 |

|

SU1271684A1 |

| МЕТЧИК-ПРОТЯЖКА | 1992 |

|

RU2008146C1 |

| Протяжка | 1985 |

|

SU1256894A1 |

| Протяжка | 1983 |

|

SU1119794A1 |

| СПОСОБ ПОДРЕЗКИ ТОРЦОВ ТРУБ | 1967 |

|

SU192586A1 |

| СБОРНАЯ ПРОТЯЖКА | 1997 |

|

RU2131334C1 |

| Станок для нарезания зубьев цилиндрических зубчатых колес | 1974 |

|

SU511161A1 |

| Способ изготовления протяжки | 1979 |

|

SU806298A2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2018416C1 |

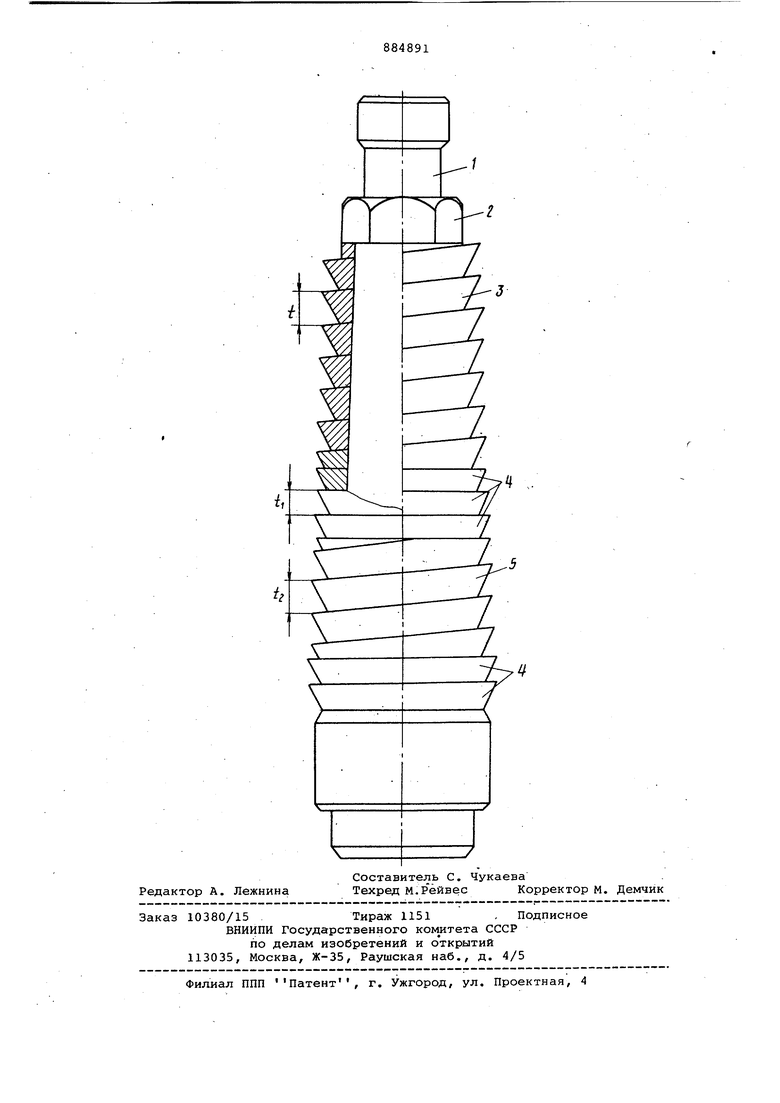

Изобретение относится к металлообработке и может быть использовано при протягивании цилиндрических поверхнострй. Известна протяжка, на конической оправке которой закреплены режущие зубья, выполненные в виде спирали 1 Однако при таком исполнении протяжки невозможна регулировка и при неравномерном износе черновой и чистовой частей приходится перетачивать все зубья протяжки. Цель .изобретения - расширение тех нологических возможностей. Поставленная цель достигается тем что протяжка снабжена ограничителями осевых перемещений, выполненными в виде кольцевых -зубьев, и дополнител ными режущими зубьями в виде спирале разных шагов, меиоду которыми располо жены упомянутые ограничители осевых перемещений. Такое выполнение протяжки расширяет ее технологические возможности На чертеже показана предлагаемая протяжка, общий вид. Протяжка содержит оправку 1, на конической поверхности которой с помощью гайки 2 закреплены жестко в осевом и радиальном направлениях реж-утцие зубья 3 черновой части, выполненные в виде спирали, имеющей шаг t. Она также снабжена ограничителями 4 осевых перемещений, выполненными в виде кольцевых зубьев с шагом t, а также дополнительными режущими зубьями 5, выполненными в виде спиралей разных шагов, например несколькими или одной спиралью шагом tj. Ограничители 4 осевых перемещений расположены между режущими зубьями 3 черновой части и дополнительными режущими зубьями 5. При работе спиральные зубья протяжки производят резание со значительно меньшей амплитудой колебаний сил резания по сравнению с протяжками с кольцевыми зубьями. Уменьшаются вибрации и, следовательно, повышается точность размеров и формы, уменьшается шероховатость обработанных отверстий. Спиральные зубья имеют в протягиваемом отверстии значительно большую опору, чем кольцевые. Разный шаг зубьев дополнительно гасит вибрации, повышая работоспособность протяжки. При обработке детгшей с литейной штамповочной коркой износ режущих зубьев неодинаков. Черновые зубья,

срезающие основной припуск, изнашиваются больше и быстрее чистовых, которые предназначены для обеспечения чистоты и точности отверстий. Поэтому перед переточкой режущих зубьев 3 черновой части снимают одно кольцо ограничителя 4, вновь одевают режущйе зубья 3.; черновой части и гайкой 2 стягивают рабочие зубья в .пакет. Под действием осевой силы витки спирали двигаются на конус оправки 1, щ разжимаются (раскручиваются), увеличиваются в диаметре. После, заточки режущих зубьев 3 черновой части и д6. водки чистовой по задней грани протяжка готова к работе. После окончательного износа спиральных частей их заменяют на новые.

При равномерном износе зубьев черновой, чистовой и калибрующей частей снимают одно кольцо ограничителя 4, , расположенного в конце проточки, и снова стягивают рабочую часть в пакет. Все спиральные зубья увеличиваются в диаметре.

После заточки протяжка готова к работе. .

Изготовление режущих частей из двух и более спиралей разного шага облегчает затяжку, увеличение диаметров и восстановление зубьев протяжки. Все это приводит к повышению работоспособности протяжки, увеличению срока службы и облегчению восстановления.

Протяжки могут быть изготовлены для обработки наружных цилиндрических поверхностей и содержат цилиндрический корпус, на внутренней конической поверхности которого могут быть закреплены две или три спирали, представляющие черновую, чистовую и калибрующую части протяжки, с расположением .меаду спиралями кольцевых ограничителей.

Протяжка может быть восстановлена многократно, следовательно, повышается работоспособность инструмента и увеличивается срок службы.

Внедрение предлагаемых протяжек позволит уменьшить расход инструментальных сталей и сократить потреб- ность в инструменте.

Формула изобретения

Протяжка,на конической оправке которой закреплены режущие зубья, выполненные в виде спирали, отличающаяся тем, что, с целью расширения технологических возможностей, он,а снабжена ограничителями .осевых перемещений, выполненными в виде кольцевых зубьев, и дополнительными режущими зубьями в виде спиралей разных ufaroB, между которыми расположены упомянутые ограничители осевых Перемещений.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-11-30—Публикация

1980-03-03—Подача