:л -sj

ю

тяЛ.

IW

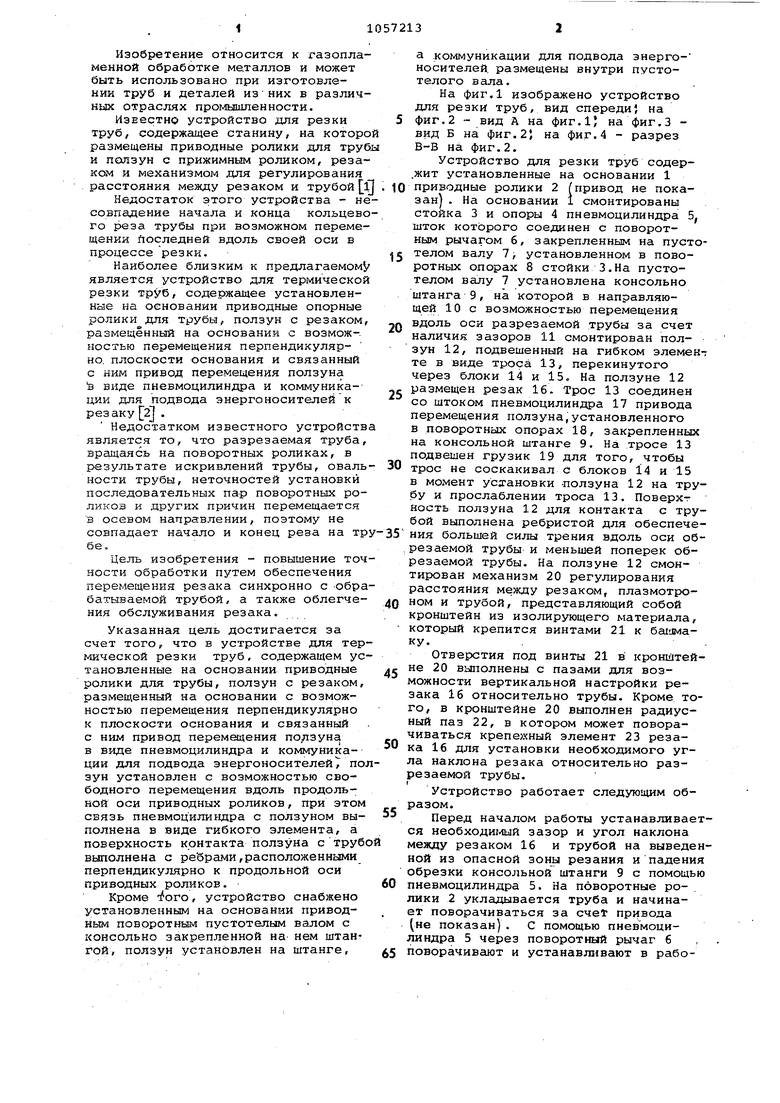

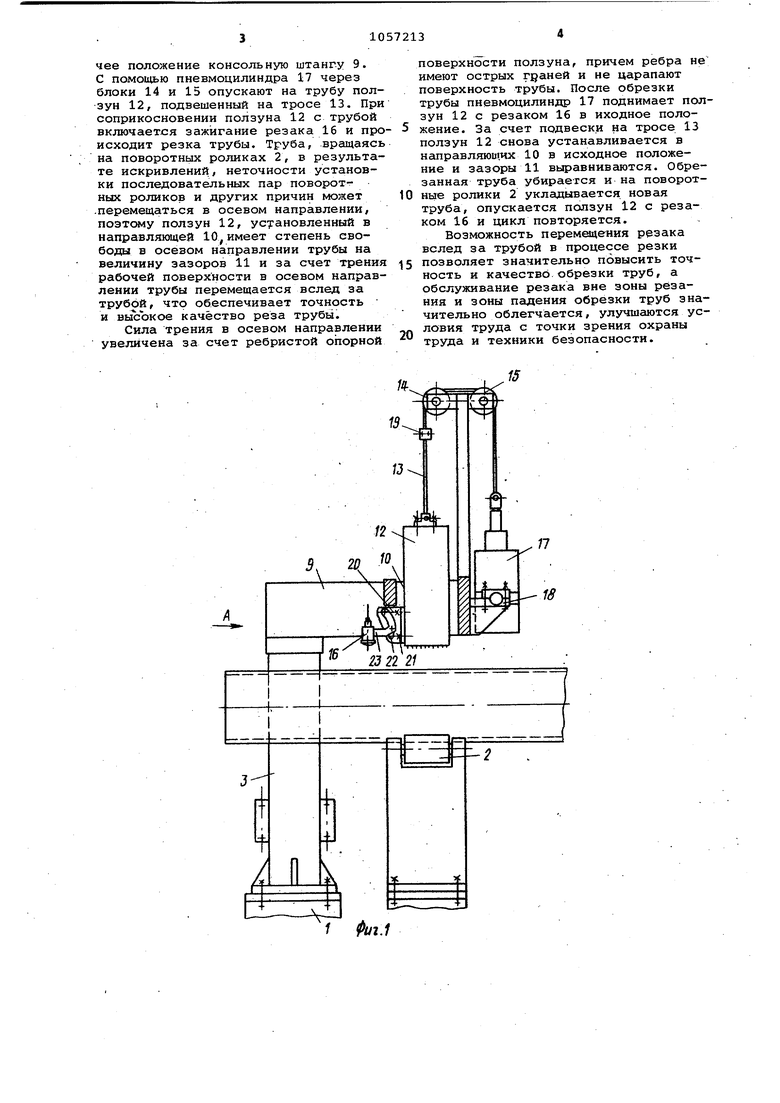

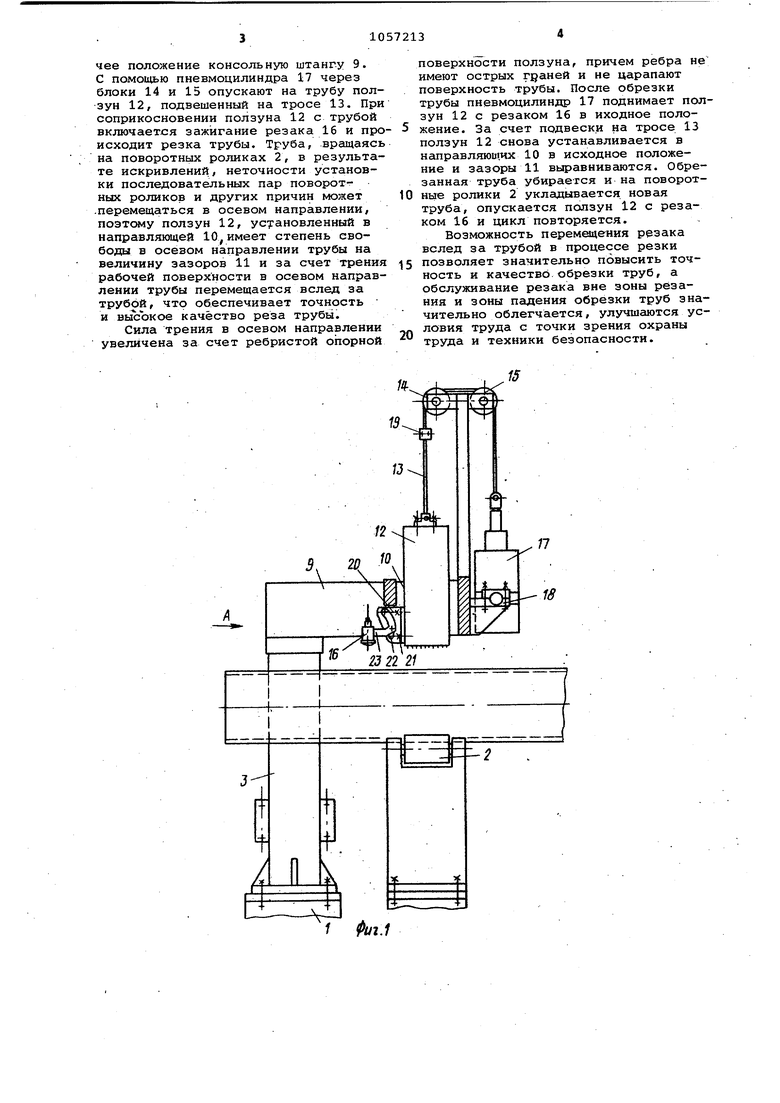

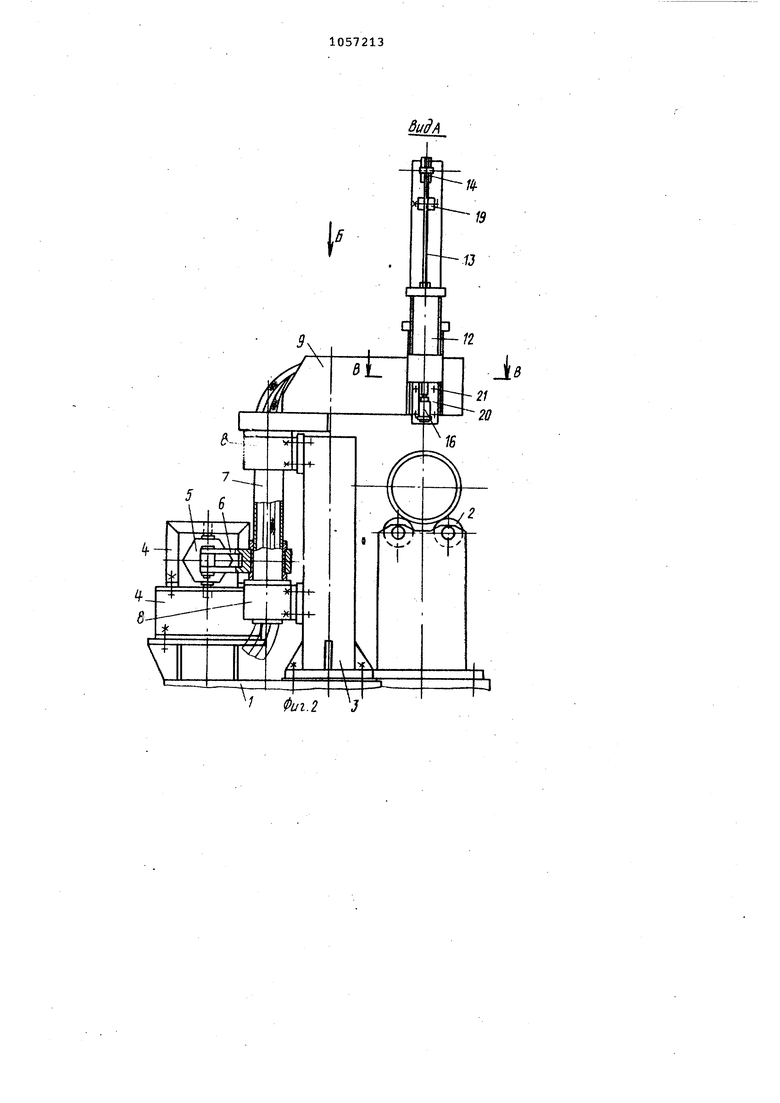

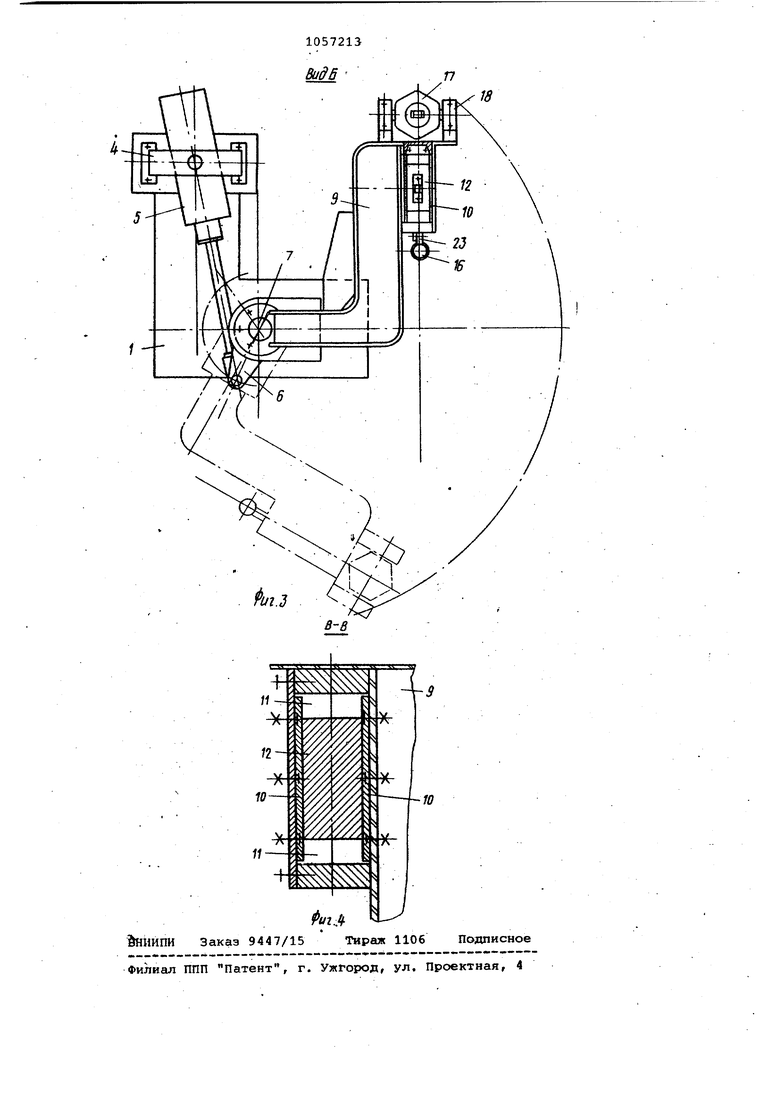

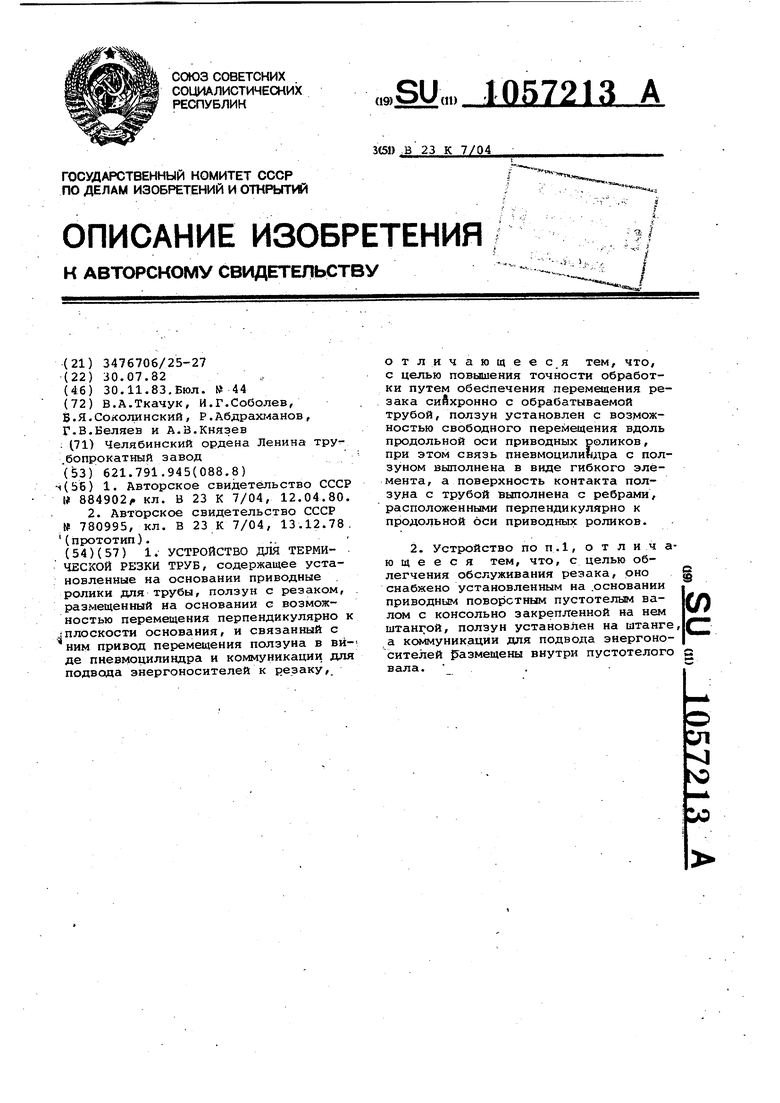

Изобретение относится к газопла менной обработке металлов и может быть использовано при изготовлении труб и деталей изних в различ ных отраслях промышленности. Известно устройство для резки труб, содержащее станину, на котор размещены приводные ролики для Тру и ползун с прижимным роликом, реза ком и механизмом для регулирования расстояния между резаком и трубой Недостаток этого устройства - н совпадение начала и конца кольцев го реза трубы при возможном переме щении последней вдоль своей оси в процессе резки, Наиболее близким к предлагаемом является устройство для термическо резки труб, содержащее установленные на основании приводные опорные ролики для трубы, ползун с резаком размещённый на основании с возмож-. ностью перемещения перпендикулярно, плоскости основания и связанный с ним привод перемещения ползуна te виде пневмоцилиндра и коммуника-дни для подвода энергоносителейк резаку 2J . Недостатком известного устройств является то, что разрезаемая труба вращаясь на поворотных роликах, в результате искривлений трубы, оваль нести трубы, неточностей установки последовательных па-р поворотных роликов и других причин перемещается в осевом направлении, поэтому не совпадает начало и конец реза на тр бе. Цель изобретения - повышение точ ности обработки путем обеспечения перемещения резака синхронно с обра батываемой трубой, а также облегчеНИН обслуживания резака. Указанная цель достигается за счет того, что в устройстве для тер мической резки труб, содержащем ус тановленные на основании приводные ролики для трубы, ползун с резаком, размещенный на основании с возможностью перемещения перпендикулярно к плоскости основания и связанный с ним привод перемещения по,лзуна в виде пневмоцилиндра и коммуникации для подвода энергоносителей по зун установлен с возможностью свободного перемещения вдоль продольной оси приводных роликов, при этом связь пневмоцили щра с ползуном выполнена в виде гибкого элемента, а поверхность контакта ползуна с труб выполнена с реЬрами,расположенными перпендикулярно к продольной оси приводных роликов. Кроме , устройство снабжено установленным на основании приводным поворотным пустотелым валом с консольно закрепленной на нем штангой, ползун установлен на штанге, а коммуникации для подвода энергоносителей, размещены внутри пустотелого вала. На фиг.1 изображено устройство для резки труб, вид спереди} на фиг.2 - вид А на фиг.11 на фиг.3 вид Б на фиг.2} на фиг.4 - разрез В-В на фиг.2. Устройство для резки труб содер.жит установленные на основании 1 приводные ролики 2 привод не показан . На основании i смонтированы стойка 3 и опоры 4 пневмоцилиндра 5, которого соединен с поворотным рычагом б, закрепленным на пустотелом валу 7 установленном в поворотных опорах 8 стойки 3.На пустотелом валу 7 установлена консольно штанга 9, на которой в направляющей 10с возможностью перемещения вдоль оси разрезаемой трубы за счет наличия зазоров 11 смонтирован ползун 12, подвешенный на гибком элемент те в виде троса 13, перекинутого через блоки 14 и 15. На ползуне 12 размещен резак 16. Трос 13 соединен со штоком пневмоцилиндра 17 привода перемещения ползуна,установленного в поворотных опорах 18, закрепленных на консольной штанге 9. На тросе 13 подвешен грузик 19 для того, чтобы трос не соскакивал с блоков 14 и 15 в момент установки -ползуна 12 на трубу и прослаблении троса 13. Поверх ность ползуна 12 для контакта с трубой выполнена ребристой для обеспечения большей силы трения вдоль оси обрезаемой трубы и меньше.й поперек обрезаемой трубы. На ползуне 12 смонтирован механизм 20 регулирования расстояния между резаком, плазмотроном и трубой, представляющий собой кронштейн из изолирующего материала, который крепится винтами 21 к башмаку. Отверстия под винты 21 в кронатейне 20 выполнены с пазами для возможности вертикальной настройки резака 16 относительно трубы. Кроме того, в кронштейне 20 выполнен радиусный паз 22, в котором может поворачиваться крепежный элемент 23 резака 16 для установки необходимого угла наклона резака относительно разрезаемой трубы. Устройство работает следующим образом. Перед началом работы устанавливается необходи1.1ый зазор и угол наклона между резаком 16 и трубой на выведенной из опасной 3OHJJ резания и падения обрезки консольной штанги 9 с помощью пневмоцилиндра 5. На поворотные ролики 2 укладывается труба и начинает поворачиваться за счет привода (не показан). С помощью пневмоцилиндра 5 через поворотный рычаг 6 поворачивают и устанавливают в рабочее положение консольную штангу 9. С помощью пневмоцилиндра 17 через блоки 14 и 15 опускают на трубу ползун 12, подвешенный на тросе 13. При соприкосновении ползуна 12 с трубой включается зажигание резака 16 и происходит резка трубы. Труба, вращаясь на поворотных роликах 2, в результате искривлений., неточности установки последовательных пар поворотных роликов и других причин мозкет .перемещаться в осевом направлении, поэтому ползун 12, установленный в направлякяцей Ю, имеет степень свободы в осевом направлении трубы на величину зазоров 11 и за счет трения рабочей поверхности в осевом направлении трубы перемещается вслед за трубой, что обеспечивает точность и высокое качество реза трубы.

Сила трения в осевом направлении увеличена за счет ребристой опорной

поверхности ползуна, причем ребра не; имеют острых граней и не царапают поверхность трубы. После обрезки трубы пневмоцилиндр 17 поднимает ползун 12 с резаком 16 в иходное положение. За счет подвески на тросе 13 ползун 12 снова устанавливается в Нсшравляюш.их 10 в исходное положение и зазоры 11 выравниваются. Обрезанная труба убирается и на поворотные ролики 2 укладывается новая

труба, опускается ползун 12 с резаком 16 и цикл повторяется.

Возможность перемещения резака вслед за трубой в процессе резки позволяет значительно повысить точность и качество обрезки труб, а обслуживание резака вне зоны резания и зоны падения обрезки труб значительно облегчается, улучшаются условия труда с точки зрения охраны труда и техники безопасности.

V Фиг.г J

MA

№

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для вырезки сферических элементов для резервуаров из формованных заготовок | 1977 |

|

SU749589A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2016 |

|

RU2643756C2 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| Устройство для термической обрезки торцов труб с одновременной резкой конца,идущего в отход на части | 1982 |

|

SU1041246A1 |

| Установка для термической обрезки торцов труб изнутри | 1989 |

|

SU1706792A2 |

| Станок для фасонной резки труб | 1974 |

|

SU513794A1 |

| Устройство для резки листового материала | 1971 |

|

SU378053A1 |

| Установка для термической обрезки торцов труб изнутри | 1988 |

|

SU1613260A1 |

| Устройство для тепловой резки труб | 1989 |

|

SU1761400A1 |

| УСТРОЙСТВО для ОБРЕЗКИ КРИВОЛИНЕЙНБ1Х КРОМОК ИЗДЕЛИЙ | 1972 |

|

SU346049A1 |

1. УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ, содержащее установленные на основании приводные ролики для трубы, ползун с резаком, размещенный на основании с возможностью перемещения перпендикулярно к Jплоскости основания, и связанный с ним привод перемещения ползуна в вйде пнезмоцилиндра и коммуникации для подвода энергоносителей к резаку. отличающееся тем, что, с целью повышения точности обработки путем обеспечения перемещения резака сиЙхронно с обрабатываемой трубой, ползун установлен с возможностью свободного перемещения вдоль продольной оси приводных роликов, при этом связь пневмоцилиьдра с ползуном выполнена в виде гибкого элемента, а поверхность контакта ползуна с трубой выполнена с ребрами, расположенными перпендикулярно к продольной оси приводных роликов. 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что, с целью обi легчения обслуживания резака, оно снабжено установленным на .основании 1(Я приводным поворотным пустотелым валом с консольно закрепленной на нем штангой, ползун установлен на штанге, а коммуникации для подвода энергоносителей размещены внутри пустотелого G вала. ,

Авторы

Даты

1983-11-30—Публикация

1982-07-30—Подача