(54) УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ

Изобретение относится к области термической резки металлов и может быть использовано в металлургии и машиностроении.

Известно устройство для резки труб, содержащее механизм вращения трубы и подвижную тележку с опорной рамой и резаком I.

Известно также устройство для резки труб, содержащее установленные на основании механизм вращения трубы, резак и два стола с роликами для поддержки концов трубы, один из которых выполнен стационарным, а другой - подъемным (2.

Эти устройства не исключают попадания продуктов резки на внутреннюю поверхность трубы.

Целью изобретения является повыщение качества обработки путем исключения попадания продуктов резки на внутреннюю поверхность трубы.

Указанная цель достигается за счет того, что устройство для рез1ки труб, содержащее установленные на основании механизм вращения трубы, резак и два стола с роликами для поддержки концов трубы, один из которых выполнен стационарным, а другой - подъемным, снабжено смонтированной на основании с подъемным столом Г-образной стойкой с приводным ползуном, на котором закреплена призма для торможения трубы с накладками из фрикционного материала, расположенными напротив упомянутых поддер5 живающих роликов.

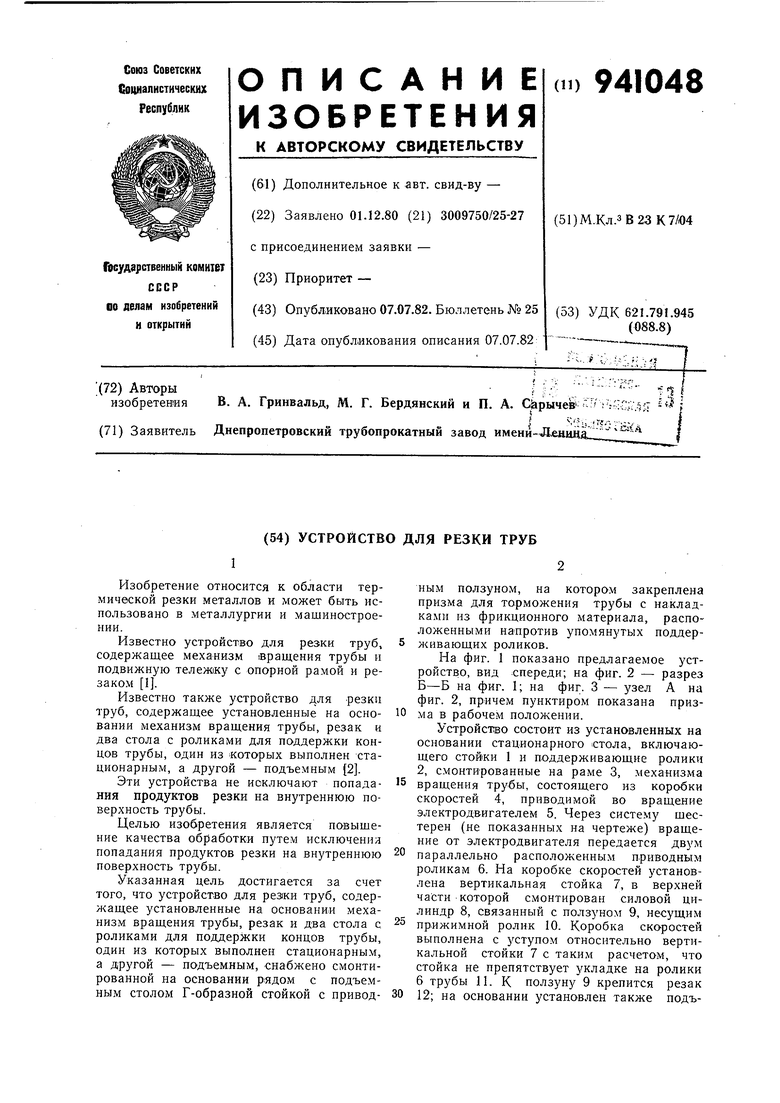

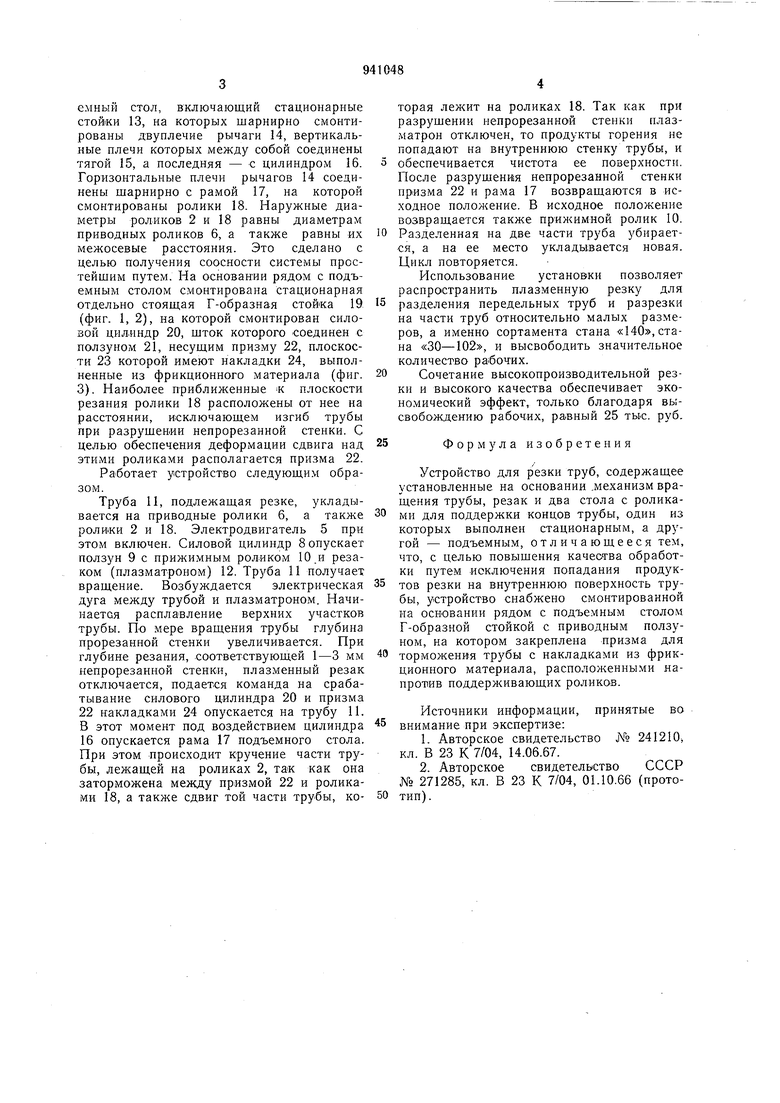

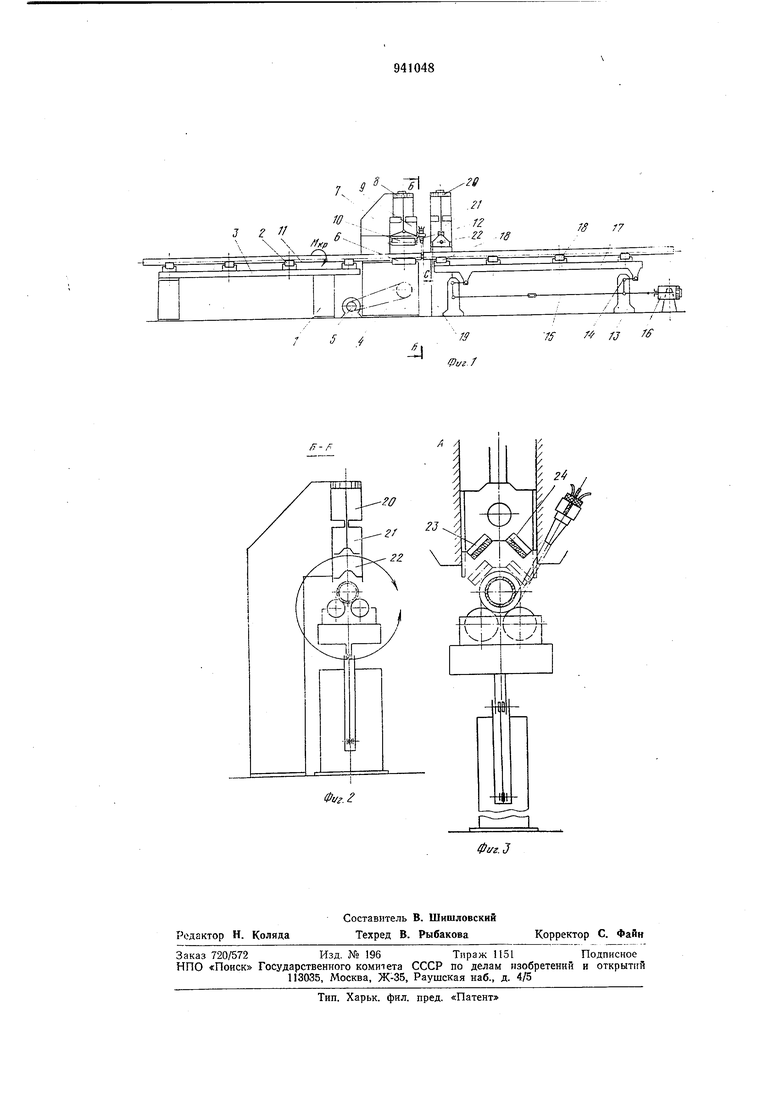

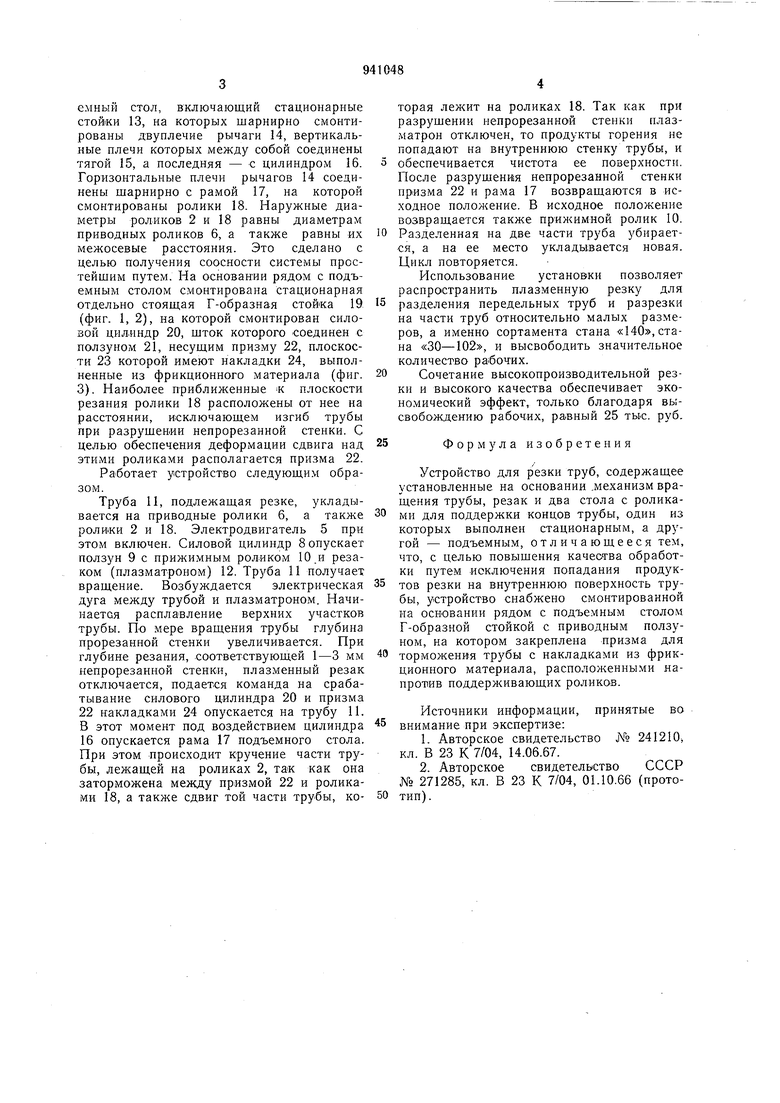

На фиг. I показано предлагаемое устройство, вид спереди; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - узел А на фиг. 2, причем пунктиром показана приз10 ма в рабочем положении.

Устройство состоит из установленных на основании стационарного стола, включающего стойки 1 и поддерживающие ролики 2, смонтированные на раме 3, механизма

5 вращения трубы, состоящего из коробки скоростей 4, приводимой во вращение электродвигателем 5. Через систему щестерен (не показанных на чертеже) вращение от электродвигателя передается двум

20 параллельно расположенным приводным роликам 6. На коробке скоростей установлена вертикальная стойка 7, в верхней части которой смонтирован силовой цилиндр 8, связанный с ползуном 9, несущим

2 прижимной ролик 10. Коробка скоростей выполнена с ступом относительно вертикальной стойки 7 с таким расчетом, что стойка не препятствует укладке на ролики 6 трубы 11. К ползуну 9 крепится резак

30 12; на основании установлен также подъемный стол, включающий стационарные стойки 13, на которых шарнирно смонтированы двуплечие рычаги 14, вертикальные плечи которых между собой соединены тягой 15, а последняя - с цилиндром 16. Горизонтальные плечи рычагов 14 соединены шарнирно с рамой 17, на которой смонтированы ролики 18. Наружные диаметры роликов 2 и 18 равны диаметрам приводных роликов 6, а также равны их межосевые расстояния. Это сделано с целью получения соосности системы простейшим путем. На основании рядом с подъемным столом смонтирована стационарная отдельно стоящая Г-образная стойка 19 (фиг. 1, 2), на которой смонтирован силовой цил.индр 20, шток которого -соединен с ползуном 21, несущим призму 22, плоскости 23 которой имеют накладки 24, выполненные из фрикционного материала (фиг. 3). Наиболее приближенные к плоскости резания ролики 18 расположены от нее на расстоянии, исключающем изгиб трубы при разрущевии непрорезанной стенки. С целью обеспечения деформации сдвига над этими роликами располагается призма 22.

Работает устройство следующим образом.

Труба 11, подлежащая резке, укладывается на приводные ролики 6, а также ролики 2 и 18. Электродвигатель 5 при этом включен. Силовой цилиндр 8 опускает ползун 9 с прижимным рол-иком 10 и резаком (плазматроном) 12. Труба 11 получает вращение. Возбуждается электрическая дуга между трубой и плазматроном. Начинается расплавление верхних участков трубы. По мере вращения трубы глубина прорезанной стенки увеличивается. При глубине резания, соответствующей 1-3 мм непрорезанной стенки, плазменный резак отключается, подается команда на срабатывание силового цилиндра 20 и призма 22 накладками 24 опускается на трубу И. В этот момент под воздействием цилиндра 16 опускается рама 17 подъемного стола. При этом происходит кручение части трубы, лежащей на роликах 2, та-к как она заторможена между призмой 22 и роликами 18, а также сдвиг той части трубы, которая лежит на роликах 18. Так как при разрушении непрорезанной стенки плазматрон отключен, то продукты горения не попадают на внутреннюю стенку трубы, и обеспечивается чистота ее поверхности. После разрушения непрорезанной стенки призма 22 и рама 17 возвращаются в исходное положение. В исходное положение возвращается также прижимной ролик 10. Разделенная на две части труба убирается, а на ее место укладывается новая. Цикл повторяется.

Использование установки позволяет распространить плазменную резку для разделения передельных труб и разрезки на части труб относительно малых размеров, а именно сортамента стана «140, стана «30-102, и высвободить значительное количество рабочих.

Сочетание высокопроизводительной резки и высокого качества обеспечивает экономический эффект, только благодаря высвобождению рабочих, равный 25 тыс. руб.

Формула изобретения

Устройство для резки труб, содержащее установленные на основании .механизм вращения трубы, резак и два стола с роликами для поддержки концов трубы, один из которых выполнен стационарным, а другой - подъемным, отличающееся тем, что, с целью повыщения качества обработки путем исключения попадания продуктов резки на внутреннюю поверхность трубы, устройство снабжено смонтированной на основании рядом с подъемным столом Г-образной стойкой с приводным ползуном, на котором закреплена призма для торможени-я трубы с накладками из фрикционного материала, расположенными напротив поддерл ивающих роликов.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство N° 241210, кл. В 23 К 7/04, 14.06.67.

2.Авторское свидетельство СССР № 271285, кл. В 23 К 7/04, 01.10.66 (прототип).

/# /J ff

J3

7/

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для резки труб | 1980 |

|

SU884902A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| Станок для резки труб | 1978 |

|

SU780995A1 |

| Установка для воздушно-плазменной резки труб на заготовки | 1980 |

|

SU941108A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ РЕЗКИ ТРУБ | 2004 |

|

RU2278769C2 |

| Устройство для резки труб | 1979 |

|

SU780992A1 |

| СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРЯМОЙ И ПРОФИЛЬНОЙ ОТРЕЗКИ МЕРНЫХ ТРУБ ДВУМЯ РЕЗАКАМИ | 1970 |

|

SU271285A1 |

| Станок для фасонной резки труб | 1979 |

|

SU829363A1 |

| Установка для резки листового проката | 1987 |

|

SU1470468A1 |

ff- f

Авторы

Даты

1982-07-07—Публикация

1980-12-01—Подача