(54) СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ СИЛЬФОНА С АРМАТУРОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки труб к трубным решеткам | 1983 |

|

SU1140916A1 |

| Способ электродуговой сварки деталей различных толщин | 1977 |

|

SU636061A1 |

| СТАЛЬНАЯ ТРУБА С ВНУТРЕННЕЙ ПЛАСТМАССОВОЙ ОБОЛОЧКОЙ | 2009 |

|

RU2393371C1 |

| СПОСОБ СОЕДИНЕНИЯ СТАЛЬНЫХ ТРУБ С ВНУТРЕННИМ ПРОТИВОКОРРОЗИОННЫМ ПОКРЫТИЕМ | 2004 |

|

RU2262028C1 |

| Способ соединения сильфона с арматурой | 1988 |

|

SU1609591A1 |

| Способ ГЕД изготовления особотонкостенных металлических полых деталей | 1989 |

|

SU1704881A1 |

| Способ изготовления полых поковок типа баллонов | 1989 |

|

SU1703235A1 |

| Способ диффузионной сварки труб с концевыми деталями | 1983 |

|

SU1110583A1 |

| Способ изготовления сварных стальных аппаратов | 1989 |

|

SU1636159A1 |

| Способ сборки с натягом деталей типа вал-втулка из оптически активных материалов | 1980 |

|

SU935247A1 |

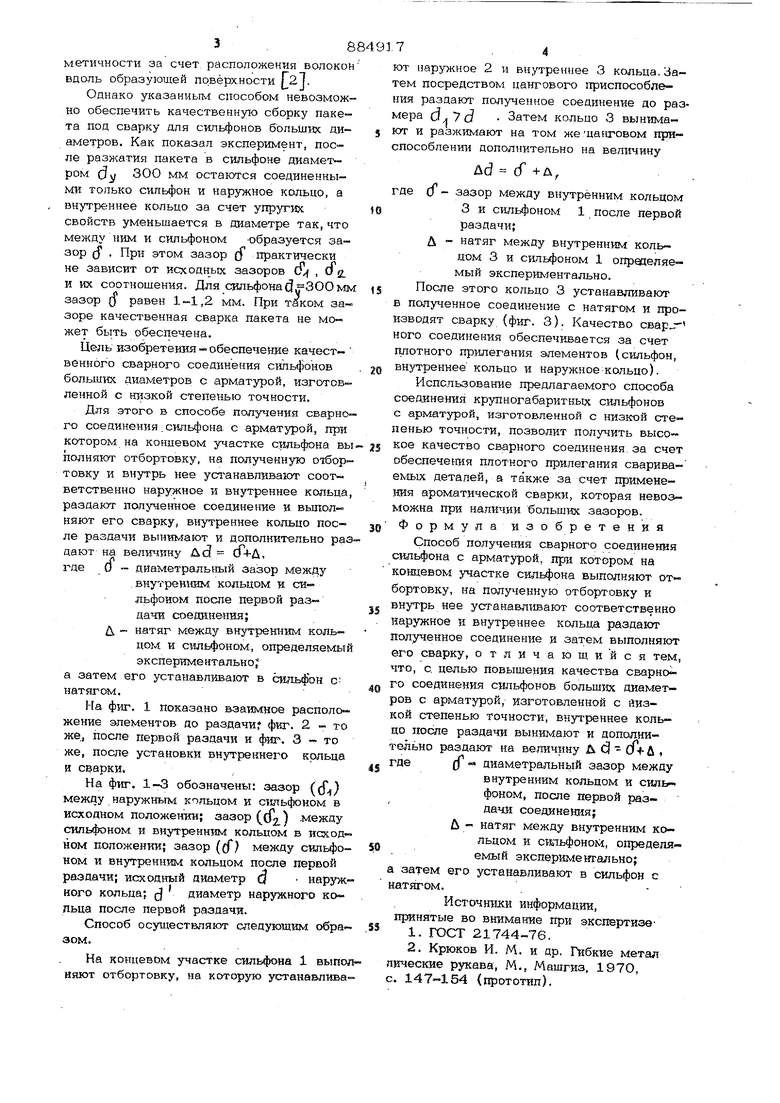

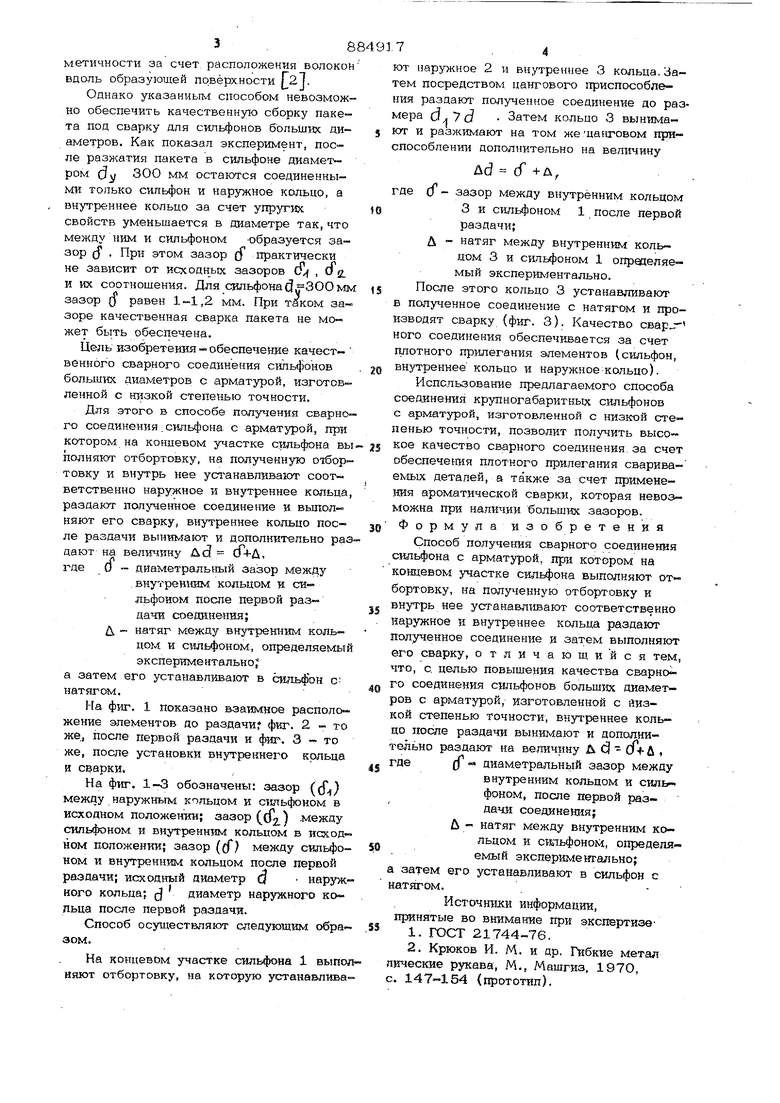

Изобретение относится к сварке, в частности к способам получения сварного соединения свльфона с арматурой, и может найти применение в химическом машиностроении и других отраслях промышленности. Известен способ соединения гофрированных металлических оболочек с жесткой арматурой с помощью сварки. При этом арматура содержит наружную втулк сопрягаемую с цилиндрической отбортовкой сильфона и внутреннее кольцо flT. Качество сварного соединения зависит от плотности собранного пакета втулка- сипьфон-кольцо перед сваркой. Согласно документации и технологического процесса плотность пакета обеспечивается за счет точного изготовления сопрягаемьа деталей (по 3 классу). Аналогичным способом собирается также сильфон 2УКС Э721-4075. Согласно техпроцесса сопрягаемые с сильфоном детали изготавливаются индивидуально. При этом обеспечиваются зазоры в пакете не более О,3 мм. Указанным способам присущи следующие недостатки; изготовление трудоемких точеных деталей; индивидуальная под- гонка деталей; точеные детали не обеспечивают требований повьпиенной герметичности. Имеются случаи течей по целому металлу вдоль волокон. Наиболее близким к предлагаемому изобретению по технической сущности является способ получения сварного соединения с арматурой, при котором на концевом участке сильфона выполняют отбортовку, на полученную отбортовку и внутрь нее устанавливают соответственно наружное и внутреннее кольца, раздают полученное соединение и затем вьшолняют его сварку. Преимуществом указанного способа является то, что он позволяет использовать детали, изготовленные с низкой степенью, точности. Штампованные из листа де- тали обладают свойством повышенной герметячности за счет, расположения волокон вдоль образующей поверхности . Однако указаиньш способом невозможно обеспечить качественную сборку пакета под сварку для сяпьфонов больших диаметров. Как показал эксперимент, после разжатия пакета в сильфоне диаметром (5v 300 мм остаются соединенными только сильфон и наружное кольцо, а внутреннее кольцо за счет упругих свойств уменьшается в диаметре так, что между ним и сильфоиом Образуется зазор (5 , При этом зазор (f практически не зависит от исходных зазоров 0,f , О jj и их соотношения. Для свльфонаЙ ЗООмм зазор (f равен ,2 мм. При таком за зоре качественная сварка пакета не может быть обеспечена. Цель изобретения «обеспечение качест венного сварного соединения сильфонов больших диаметров с арматурой, изготовленной с щтакой степенью точности. Для этого в способе получения сварного соединения .сильфона с арматурой, при котором на конпевом участке сильфона вы полняют отбортовку, на полученную отбортовку и внутрь нее устанавщшают соответственно наружное и внутреннее кольца раздают полученное соединение и вьшол-« няют его сварку, внутреннее кольцо после раздачи вынимают и дополнительно раз дают на величину Ad , где О диаметральный зазор между . внутренним кольцом и сильфоном после первой раз дачи соеш1не-нйя; U. - натяг между внутренним кольцом и сгшьфоном, определяемы экспериментально; а затем его станавлйвают в сш1ь4)он с натягом. На фиг. 1 показано взаимное располо жение элементов до раздачи фкг. 2 - то же., после первой раздачи и фиг. 3 то же, после установки внутреннего кольца и сварки. На фиг. обозначены: зазор ((f) между наружным кольцом и сштьфоном в исходном положенки; зазор (сГ) .между сильфоном и внутренним кольцом в исход ном положении; зазор ((f) между сильфо ном и внутренним кольцом после первой раздачи; исходный диаметр d наруж ного кольца; ( диаметр наружного копьца после первой раздачи. Способ осуиюстштяют следующим обра зом. На концевом участке сильфона 1 выпо няют отбортовку, на которую устанавлива т наружное 2 и внутреннее 3 кольца. Заем посредством цангового приспособлеия раздают полученное соединение до разера dj7d Затем кольцо 3 вынимат и разх имают на том же/цанговом припособлении дополнительно на вел1гчину Ad сГ +д, де сГ зазор между внутренним кольцом 3 и сильфоном 1 после первой раздачи; Д - натяг между внутренним кольцом 3 и сильфоном 1 определяемый эксперш гентально. После этого кольцо 3 устанавливают в полученное соединение с натягом и производят сварку (фиг. 3). Качество свар„ного соединения обеспечивается за счет плотного прилегания элементов (сильфон, внутреннее кольцо и наружное-кольцо). Использование предлагаемого способа соединения крупногабаритных сильфонов с арматурой, изготовленной с низкой степенью точности, позволит получить ВЫСО кое качество сварного соединения, за счет обеспечения плотного прилегания свариваемых дета .пей, а также за счет применения ароматической сварки, которая невозможна при наличии больип к зазоров. Формулаизобретения Способ получения сварного соединения с шьфона с арматурой, при котором на концевом участке сильфона выполняют отбортовку, на полученную отбортовку и внутрь нее устанавлтюают соответственно наружное и внутреннее кольца раздают полученное соединение и затем выполняют его сварку, отличающийся тем, что, с. целью повышения качества сварного соединения сильфонов больших диаметров с арматурой,- изготовленной с йизкой степенью точности, внутреннее кольцо после раздачи вынимают и дополнительно раздают на величину Д сЗ См- Д , где(f - диаметральный зазор между внутренним кольцом и сильрфоном, после первой раздачи соединения; U - натяг между внутренним кольцом и сшьфоном, определяемый экспериментально; а затем его устанавливают в сильфон с naTsiroM. Источивши информации, принятые во внимание при экспертизе1.ГОСТ 21744-76. 2.Крюков И. М. и др. Гибкие метал дические рукава, М., Машгнз, 1970, с. 147-154 (npOTOTtra),

I

/ /

Авторы

Даты

1981-11-30—Публикация

1980-04-18—Подача