Изобретение относится к обработке металлов давлением и может быть использовано на машиностроительных заводах при изготовлении полых поковок типа баллонов высокого давления из высоколегированных марок сталей.

Цель изобретения - повышение качества изделий и экономия металла.

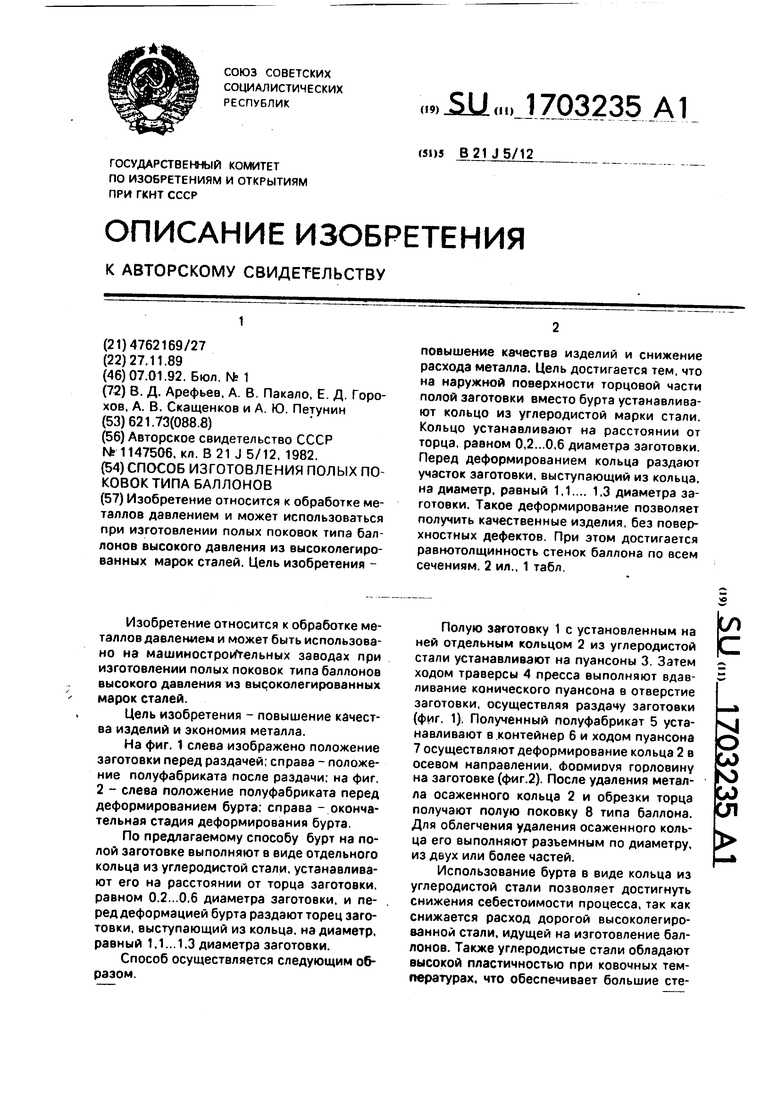

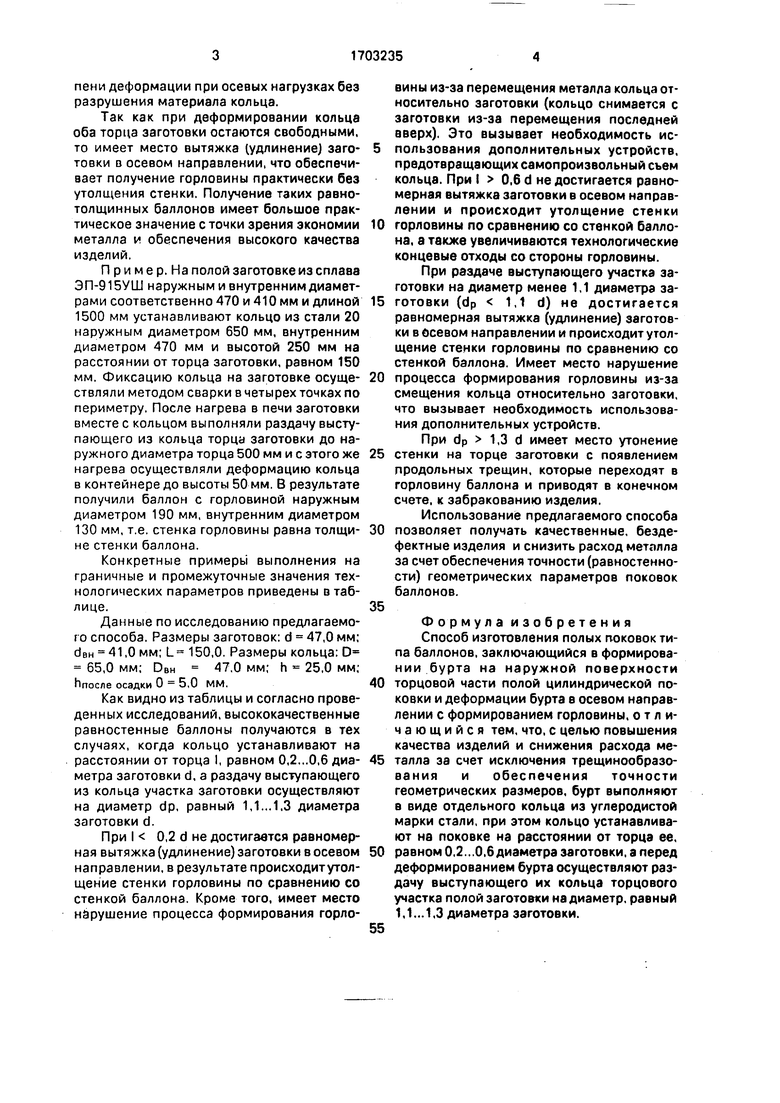

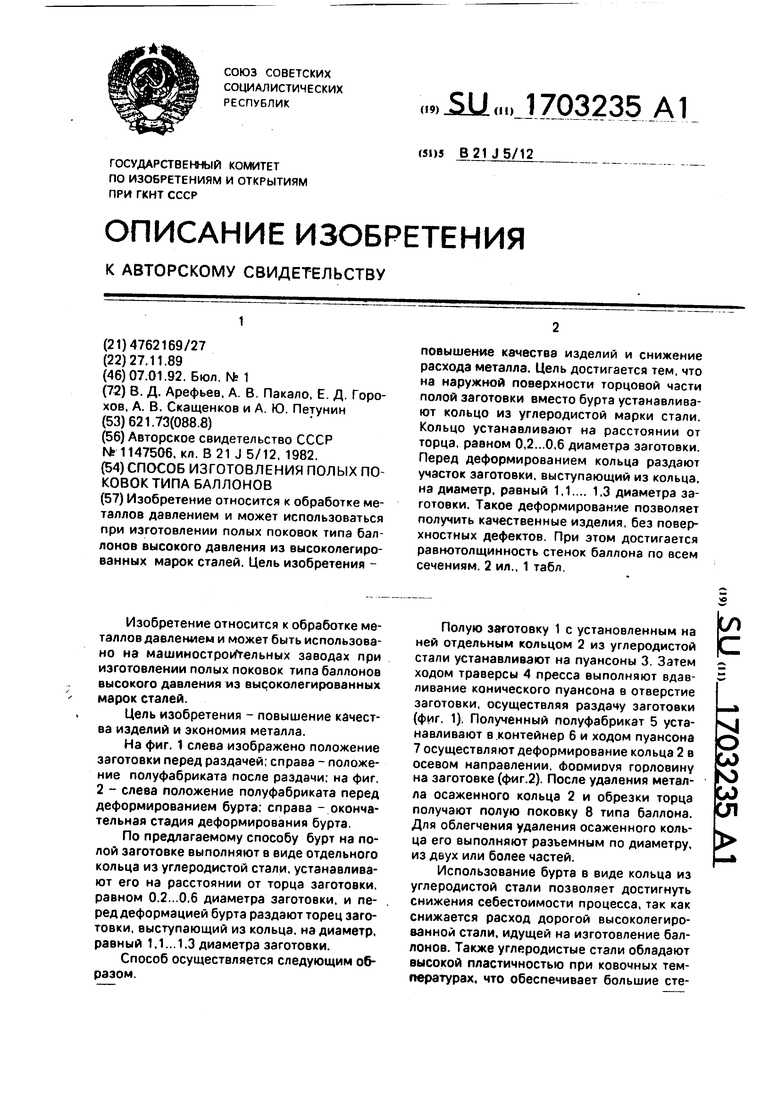

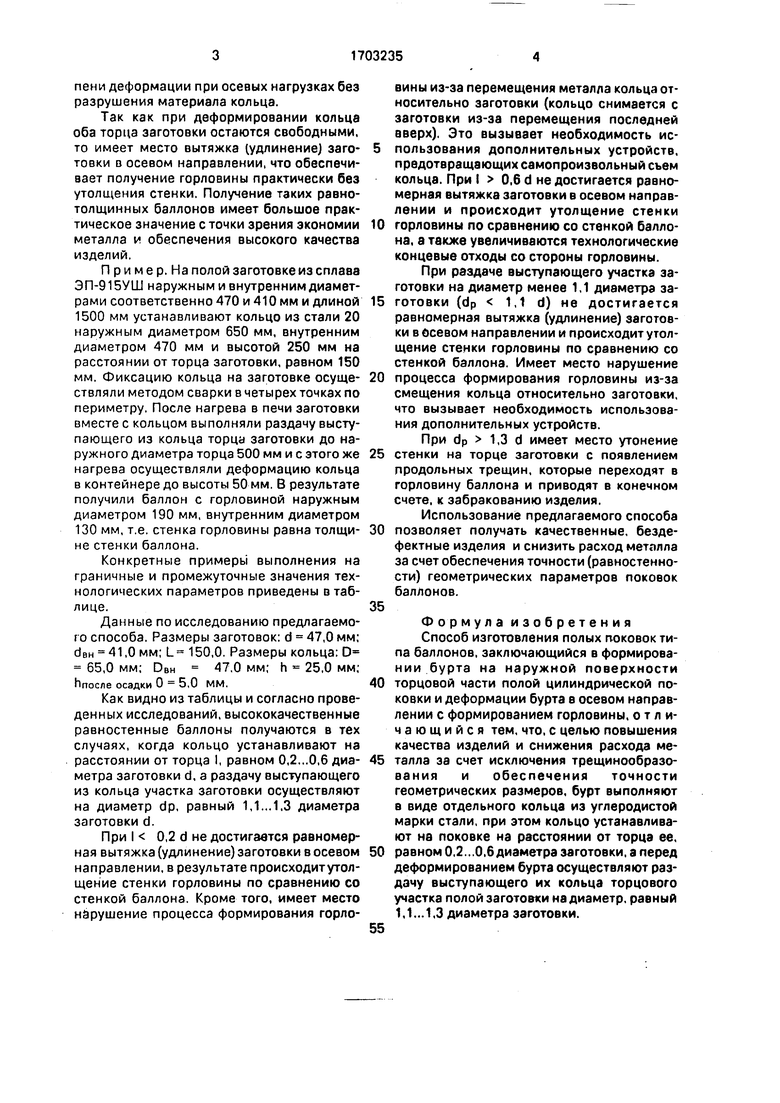

На фиг. 1 слева изображено положение заготовки перед раздачей; справа - положение полуфабриката после раздачи; на фиг. 2 - слева положение полуфабриката перед деформированием бурта; справа - окончательная стадия деформирования бурта.

По предлагаемому способу бурт на полой заготовке выполняют в виде отдельного кольца из углеродистой стали, устанавливают его на расстоянии от торца заготовки, равном 0.2...0.6 диаметра заготовки, и перед деформацией бурта раздают торец заготовки, выступающий из кольца, на диаметр, равный 1.1...1.3 диаметра заготовки.

Способ осуществляется следующим образом.

Полую заготовку 1 с установленным на ней отдельным кольцом 2 из углеродистой стали устанавливают на пуансоны 3. Затем ходом траверсы 4 пресса выполняют вдавливание конического пуансона в отверстие заготовки, осуществляя раздачу заготовки (фиг. 1). Полученный полуфабрикат 5 устанавливают в.контейнер 6 и ходом пуансона 7 осуществляют деформирование кольца 2 в осевом направлении. Фоомиоуя горловину на заготовке (фиг.2). После удаления металла осаженного кольца 2 и обрезки торца получают полую поковку 8 типа баллона. Для облегчения удаления осаженного кольца его выполняют разъемным по диаметру, из двух или более частей.

Использование бурта в виде кольца из углеродистой стали позволяет достигнуть снижения себестоимости процесса, так как снижается расход дорогой высоколегированной стали, идущей на изготовление баллонов. Также углеродистые стали обладают высокой пластичностью при ковочных температурах, что обеспечивает большие стеw

Ё

3

00

о

00

ел

пени деформации при осевых нагрузках без разрушения материала кольца.

Так как при деформировании кольца оба торца заготовки остаются свободными, то имеет место вытяжка (удлинение) заготовки в осевом направлении, что обеспечивает получение горловины практически без утолщения стенки. Получение таких равно- толщинных баллонов имеет большое практическое значение с точки зрения экономии металла и обеспечения высокого качества изделий.

П р и м е р. На полой заготовке из сплава ЭП-915УШ наружным и внутренним диаметрами соответственно 470 и 410 мм и длиной 1500 мм устанавливают кольцо из стали 20 наружным диаметром 650 мм, внутренним диаметром 470 мм и высотой 250 мм на расстоянии от торца заготовки, равном 150 мм. Фиксацию кольца на заготовке осуществляли методом сварки в четырех точках по периметру, После нагрева в печи заготовки вместе с кольцом выполняли раздачу выступающего из кольца торца заготовки до наружного диаметра торца 500 мм и с этого же нагрева осуществляли деформацию кольца в контейнере до высоты 50 мм. В результате получили баллон с горловиной наружным диаметром 190 мм, внутренним диаметром 130 мм, т.е. стенка горловины равна толщине стенки баллона.

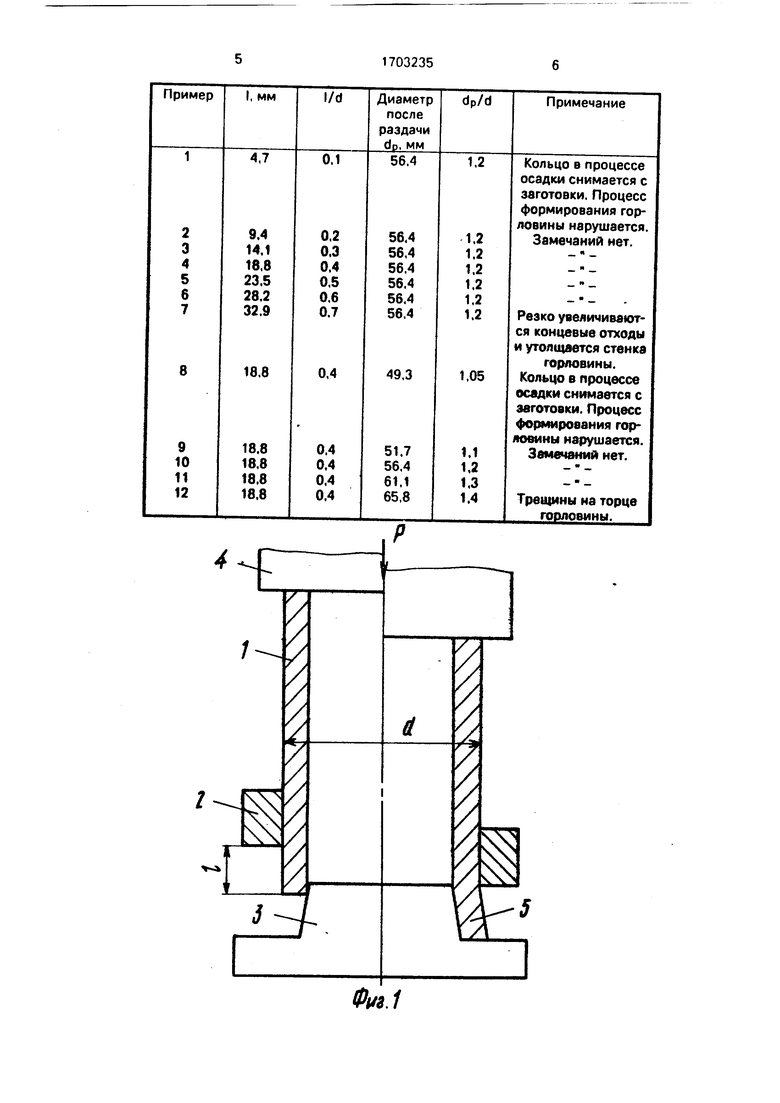

Конкретные примеры выполнения на граничные и промежуточные значения технологических параметров приведены в таблице.

Данные по исследованию предлагаемого способа. Размеры заготовок: d 47,0 мм; 41,0 мм; L 150,0. Размеры кольца: D 65,0 мм; DBH 47,0 мм; h 25,0 мм;

Мпосле осадки 0 5,0 ММ.

Как видно из таблицы и согласно проведенных исследований, высококачественные равностенные баллоны получаются в тех случаях, когда кольцо устанавливают на расстоянии от торца I, равном 0,2...0,6 диаметра заготовки d, а раздачу выступающего из кольца участка заготовки осуществляют на диаметр dp, равный 1,1...1,3 диаметра заготовки d.

При I 0,2 d не достигается равномерная вытяжка (удлинение) заготовки в осевом направлении, в результате происходит утолщение стенки горловины по сравнению со стенкой баллона. Кроме того, имеет место нарушение процесса формирования горловины из-за перемещения металла кольца относительно заготовки (кольцо снимается с заготовки из-за перемещения последней вверх). Это вызывает необходимость использования дополнительных устройств, предотвращающих самопроизвольный съем кольца. При I 0,6 d не достигается равномерная вытяжка заготовки в осевом направлении и происходит утолщение стенки

горловины по сравнению со стенкой баллона, а также увеличиваются технологические концевые отходы со стороны горловины.

При раздаче выступающего участка заготовки на диаметр менее 1,1 диаметра заготовки (dp 1,1 d) не достигается равномерная вытяжка (удлинение) заготовки в осевом направлении и происходит утолщение стенки горловины по сравнению со стенкой баллона. Имеет место нарушение

процесса формирования горловины из-за смещения кольца относительно заготовки, что вызывает необходимость использования дополнительных устройств.

При dp 1,3 d имеет место утонение

стенки на торце заготовки с появлением продольных трещин, которые переходят в горловину баллона и приводят в конечном счете, к забракованию изделия.

Использование предлагаемого способа

позволяет получать качественные, бездефектные изделия и снизить расход металла за счет обеспечения точности (равностенно- сти) геометрических параметров поковок баллонов.

Ф о р мула изобретения Способ изготовления полых поковок типа баллонов, заключающийся в формировании бурта на наружной поверхности

торцовой части полой цилиндрической поковки и деформации бурта в осевом направлении с формированием горловины, отличающийся тем, что, с целью повышения качества изделий и снижения расхода металла за счет исключения трещинообразо- вания и обеспечения точности геометрических размеров, бурт выполняют в виде отдельного кольца из углеродистой марки стали, при этом кольцо устанавливают на поковке на расстоянии от торца ее,

равном 0,2...0,6 диаметра заготовки, а перед деформированием бурта осуществляют раздачу выступающего их кольца торцового участка полой заготовки на диаметр, равный 1,1...1,3 диаметра заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых деталей с горловиной | 1989 |

|

SU1731388A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Инструмент для кузнечной протяжки | 1982 |

|

SU1042863A1 |

| Способ изготовления буртовых валов | 1988 |

|

SU1590185A1 |

| Способ ковки полых поковок | 1988 |

|

SU1625573A1 |

| Способ изготовления полых поковок | 1988 |

|

SU1563831A1 |

| Кузнечная оправка для протяжки | 1985 |

|

SU1326383A1 |

| Способ получения полых изделий типа шаровых сосудов | 1986 |

|

SU1375385A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1574345A1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

Изобретение относится к обработке металлов давлением и может использоваться при изготовлении полых поковок типа баллонов высокого давления из высоколегированных марок сталей. Цель изобретения повышение качества изделий и снижение расхода металла. Цель достигается тем. что на наружной поверхности торцовой части полой заготовки вместо бурта устанавливают кольцо из углеродистой марки стали. Кольцо устанавливают на расстоянии от торца, равном 0,2...0,6 диаметра заготовки. Перед деформированием кольца раздают участок заготовки, выступающий из кольца, на диаметр, равный 1,1.... 1.3 диаметра заготовки. Такое деформирование позволяет получить качественные изделия, без поверхностных дефектов. При этом достигается равнотолщинность стенок баллона по всем сечениям. 2 ил., 1 табл.

4W/

Фи.1

| Способ изготовления полых поковок типа баллонов | 1982 |

|

SU1147506A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-01-07—Публикация

1989-11-27—Подача