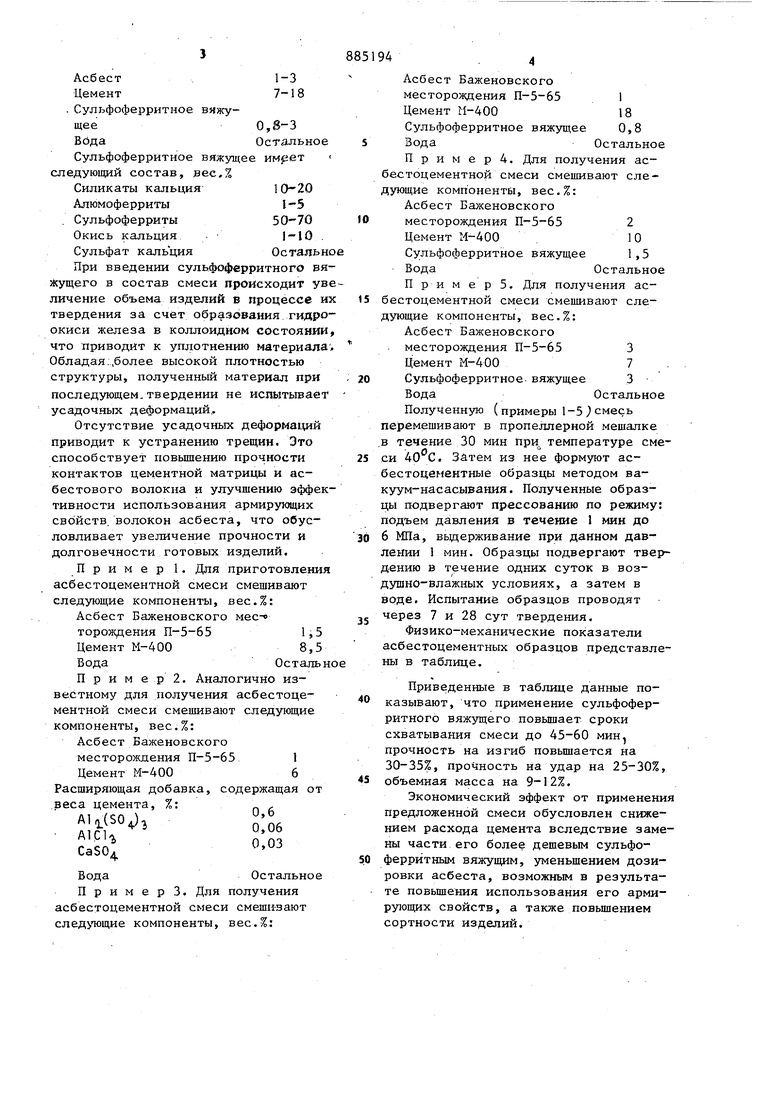

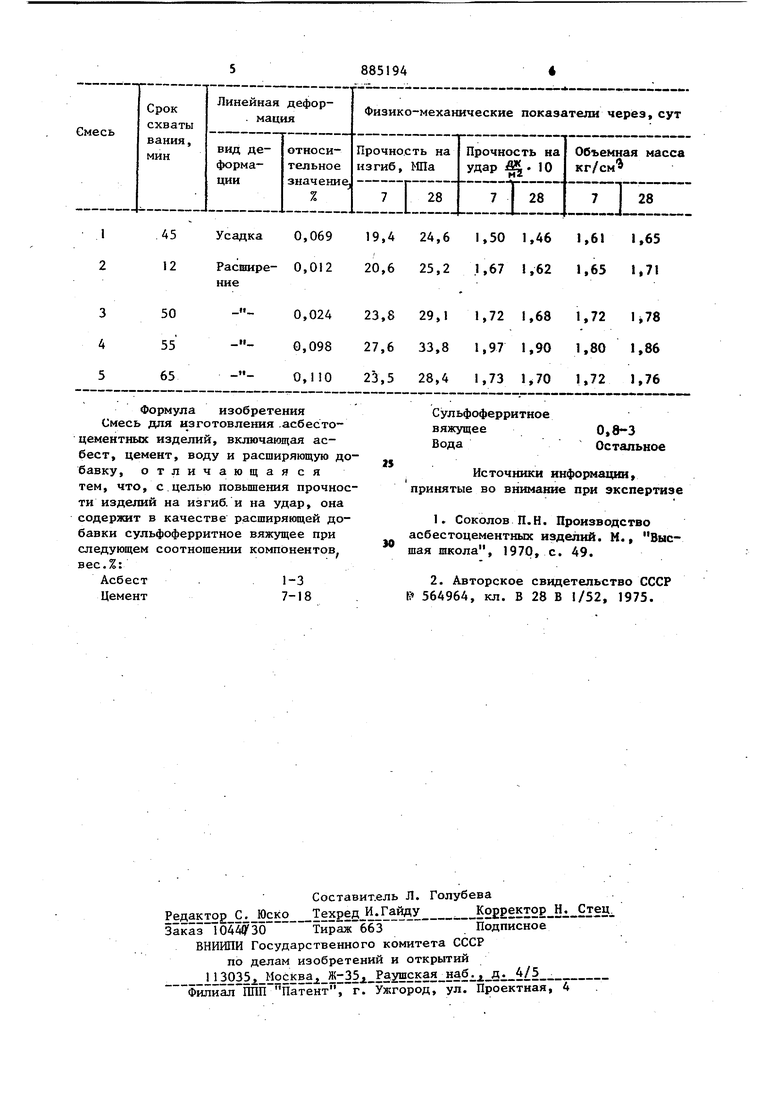

(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АСБЕСТОЦЕМЕНТНЫХ Изобретение относится к строительным материалам, в частности, к технологии получения асбестоцементных изделий. Известна сырьевая смесь, содержащая асбест, цемент и воду tl. Недостатками указанной сырьевой смеси являются длительный срок твердения изделий и снижение прочностных показателей и качества готовых изделий вследствие сопровождающего усадочные явления трещинообразования. Наиболее близкой по технической сущности и достигаемому результату к предложенной является смесь для изготовления асбестоцементных издели включающая асбест, цемент, воду и расширяющую добавку 2. Последняя содержит в процентрах от веса цемента: Л1о.($0)з 0,5-2; А1С1-,0,5-2 иСа$0/0,5-1. Введение в состав смеси указанной расширяющей добавки позволяет устранить усадочные йвления, а, следовательно, повыИЗДЕЛРЙсить прочностные показатели и качество асбестоцементных изделий. Однако при этом происходит сокращение сроков начала схватывания цемента до 10-15 мин против 45-90 мин, регламентируемых ГОСТом 9835-66. Последнее обстоятельство ограничивает время перемешивания смеси, что ухудшает равномерность распределения расширякидей добавки по объему материала. Это приводит к локализации внутренних напряжений и снижению физико-механических свойств изделий. Цель изобретения - повышение прочности изделий на изгиб и на удар. Поставленная цель достигается тем, что смесь для изготовления асбестоцементных изделий, включающая асбест, цемент, воду ирасширяющую добавку, содержит в качестве расширяющей добав ки сульфоферритное вяжуп(ее при следующем соотношении компонентов, вес.%: 3 Асбест1-3 Цемент7-18 . Сульфоферритное вяжущее0,8-3 Вода Остально Сульфоферритное вяжущее имеет следующий состав, рес,% Силикаты кальция 1020 АлюмоферритыI-5 . Сульфоферриты50-70 Окись кальция 1-10 Сульфат кальция Осталь При введении сульфоферритного в жущего в состав смеси происходит у личение объема ИЗДЕЛИЙ в процессе твердения за счет образования гидр окиси железа в коллоидном состояни что приводит к уплотнению материал Обладая.,более высокой плотностью структуры, полученный материал пря последующем.твердении не испытывае усадочных деформаций. Отсутствие усадочных деформаций приводит к устранению трещин. Это способствует повьшению прочности контактов цементной матрицы и асбестового волокна и улучшению эффе тивности использования армирующих свойств, волокон асбеста, что обусловливает увеличение прочности и долговечности готовых изделий. Пример 1. Для приготовлени асбестоцементной смеси смешивают следующие компоненты, вес.%: Асбест Баженовского мес-о торождения П-5-65 1,5 Цемент М-4008,5 ВодаОсталь П р и м е р 2, Аналогично известному для получения асбестоцементной смеси смешивают следующие компоненты, вес.%: Асбест Баженовского месторождения П-5-65 1 Цемент М-4006 Расширяющая добавка, содержащая от веса цемента, %: °-° А1СЦ „„ ВодаОстально Пример 3, Для получения асбестоцементной смеси смешивают след тощие компоненты, вес.%: 4 .4 Асбест Баженовского месторождения П-5-65 1 Цемент М-40018 Сульфоферритное вяжущее 0,8 ЗодаОстальное П р и м е р 4. Для получения асестоцементной смеси смешивают слеующие компоненты, вес.%: Асбест Баженовского месторождения П-5-65 2 Цемент М-40010 Сульфоферритное вяжущее 1,5 ВодаОстальное П р и м е р 5. Для получения асестоцементной смеси смешивают слеующие компоненты, вес.%: Асбест Баженовского месторождения П-5-65 3 Цемент М-4007 , Сульфоферритное. вяжущее 3 ВодаОстальное Полученную (примеры 1-5 смесь еремешивают в пропеллерной мешалке течение 30 мин при температуре смеи . Зйтем из нее формуют асестоценентные образцы методом вауум-насасывания. Полученные образы подвергают прессованию по режиму: одъем давления в течение 1 мин до 6 lyffla, вьщерживание при данном давении 1 мин. Образцы подвергают TBejyению в течение одних суток в возушно-влажных условиях, а затем в оде. Испытание образцов проводят через 7 к 28 сут твердения. Физико-механические показатели асбестоцементных образцов представлены в таблице. Приведенные в таблице данные показывают, что применение сульфоферритного вяжущего повышает сроки схватывания смеси до 45-60 мин, прочность на изгиб повьш1ается на 30-35%, прочность на удар на 25-30%, объемная масса на 9-12%. Экономический эффект от применения предложенной смеси обусловлен снижением расхода цемента вследствие замены части его более дешевым сульфоферритным вяжущим, уменьшением дозировки асбеста, возможным в результате повьщ1ения использования его армирующих свойств, а также повьш1ением сортности изделий.

бест, цемент, воду и расширяющую добавку, отличающаяся тем, что, с целью повьшения прочности изделий на изгиб, и на удар, она содержит в качестве расширяющей добавки сульфоферритное вяжущее при следующем соотношении компонентов вес.%:

Асбест . 1-3 Цемент7-18

Источники информации принятые во внимание при экспертизе

1.Соколов П.Н. Производство асбестоцементных изделий. М., Высшая школа, 1970, с. 49.

2.Авторское свидетельство СССР Р 564964, кл. В 28 В 1/52, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления асбестоцементной смеси | 1977 |

|

SU876592A1 |

| Сырьевая смесь для получения строительных изделий | 1978 |

|

SU681014A1 |

| Способ изготовления асбестоцемент-НыХ издЕлий | 1979 |

|

SU833757A1 |

| Способ изготовления асбестоцемент-НыХ лиСТОВ | 1979 |

|

SU814943A1 |

| Расширяющийся бетон | 1982 |

|

SU1071593A1 |

| СПОСОБ ПРОИЗВОДСТВА АСБЕСТОЦЕМЕНТНОЙ ПЛИТЫ ПОД ФАСАД | 2002 |

|

RU2232151C1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1989 |

|

SU1728169A1 |

| Сырьевая смесь для изготовления асбестоцементных изделий | 1977 |

|

SU635063A1 |

| Сырьевая смесь для изготовленияСТРОиТЕльНыХ издЕлий эКСТРудиРОВА-НиЕМ | 1979 |

|

SU833753A1 |

| Экструзионная асбестоцементная смесь | 1990 |

|

SU1772096A1 |

Авторы

Даты

1981-11-30—Публикация

1978-10-31—Подача